www.teknolojikarastirmalar.com

ISSN:1305-631X

Yapı Teknolojileri Elektronik Dergisi

2008 (2) 31-41

TEKNOLOJĐK

ARAŞTIRMALAR

Makale

Farklı Tuğla Fabrikası Atıklarının Tuğla Üretiminde Kullanılabilirliği

Kürşat YILDIZ*

Gazi Üniversitesi Teknik Eğitim Fakültesi Yapı Eğitimi Bölümü, 06500, Ankara

ÖZET

Bu araştırmada, iç Anadolu yöresinde faaliyet gösteren dört farklı tuğla fabrikası atığının, tuğla üretiminde

tekrar kullanılabilirliği araştırılmıştır. Bu amaçla elde edilen atıklar öğütülmüş ve tuğla hammaddesi olan

kil’e %0, %5 ,%10, %15, %20, %25 ve %30 oranlarında ikame edilmek suretiyle altı tip tuğla üretilmiştir.

Bu numuneler 750 0C, 850 0C, 950 0C ve 1050 0C sıcaklıklarda pişirildikten sonra, tuğla numunelerinin

mekanik ve fiziksel özellikleri belirlenmiştir. Sonuç olarak, 1050 0C’de her grupta %5,%10,%15,%20,%25

ve %30 ikame oranlarında tuğla üretilebileceği, hem fiziksel hem de mekanik özellikler açısından mümkün

olabileceği tespit edilmiştir.

Anahtar Kelimeler: Tuğla atığı, Kil, Đkame,Tuğla

1. GĐRĐŞ

Günümüzde inşaat sektörünün hızla gelişmesi, bu sektörün önemli girdilerinden olan tuğla talebini

artırmakla birlikte hammadde ihtiyacını doğurmaktadır. Tuğla fabrika atıklarının fabrika dışına taşınması

hem çevre hem de ekonomik anlamda düşündürücüdür. Yapılan inceleme ve araştırmalar atık miktarının

toplam üretimin %10’u dolaylarında olduğunu göstermektedir.

Kırka Boraks Đşletmesi atık ürünlerinin seramik yapıda atık malzeme ve seramik üretimi için uygun

olabilecek bir malzemenin potansiyel kullanımını araştırmıştır. Boraks işletmesinin atık malzemesi

üzerinde yapılan toplam kayaç X-Ray Difraktometre çalışmasında ortalama % 41-45 dolomit, % 24-28

boraks, % 10-14 üleksit ve % 18-21 kil mineralleri bulmuştur. Çalışmasında % 17-21 kuvars, %7-11

kalsit, % 56-60 simektit ve % 12-16 illit + plajiyoklas + K-feldispat mineral topluluğu içeren Turgutlu

tuğla hammaddesini kullanmış ve 850 - 900 °C gibi düşük sıcaklıklarda bor atıklarıyla üretilen; tuğla

numuneler elde edilmiştir [1].

Afşin-Elbistan termik santralinden elde edilen uçucu küllerin tuğla üretiminde kullanmışlardır. ø5 x 10

cm.lik silindirik numuneler üzerinde bir takım fiziksel ve mekanik deneyler yapmışlardır. Örneklerin su

içerisinde stabilitelerinin bozulması karışıma agrega ilave etmelerine neden olmuştur [2].

Afyon yöresi tüflerinden tuğla üretmiş hammadde içerisine % 10, % 20 ve % 30 oranında tüf kullanmış

ve numunelerini 900ºC’ de pişirerek olumlu sonuçlar elde etmiştir [3].

Dökmen, Tuğla kiremit imalinde kullanılacak toprakların plastisite suyu oranının % 25 - % 35 arsında

bulunması gerektiğini vurgulamış, kumlu ve yağlı killerin % 25 su ile plastik hale getirilebileceğini

açıklamıştır [4].

________________________________

*Đletişim, E-mail: [email protected]

Teknolojik Araştırmalar : YTED 2008 (2) 31-41

Farklı Tuğla Fabrikası Atıklarının Tuğla Üretiminde Kullanılabilirliği

Uz, Killerin; kum içerdikleri gibi, saf olarak ta bulunabildiklerini, genellikle yüzeyde veya yüzeye yakın

yerlerde depolandıklarını açıklamıştır. Araştırmacı killerin tuğla yapımı için uygun malzeme olduğunu

biraz kum içermelerinin, tuğlanın kalitesini yükselttiği için uygun olacağını belirtmiştir [5].

Ertürkan, Çalışmasında kil arıtma tesisi atıklarından tuğla numuneleri üretmiştir. Atığı hammadde

içerisine sırasıyla; % 5, % 10, % 15, % 20, % 30, % 40 ve % 50 oranlarında katarak numunelerini

hazırlamış ve ilgili TS’ larına uygun deneyler yapmıştır. Hammadde ile kil atığının %20 oranına kadar

katılabildiğini görmüştür [6].

Rahman, Pirinç kabuğu külü ile kırmızı killi toprak karışımından oluşmuş tuğlalar üzerine yaptığı

deneysel çalışmada pirinç kabuğu külünün etkisi incelemiştir. Kül katkısının artışı ile rötre değeri

azalmış, su içeriği artmıştır [7].

Yıldırım, Çorum yöresine ait tuğla atıklarını çalışmasında kullanmıştır. Bu amaçla iki farklı incelikte

seriler oluşturmuş bu serilere ait numuneleri 900 ºC, 1000 ºC ve 1100 ºC’ de pişirerek fiziksel ve mekanik

deneyler yapmıştır. Tuğla atığı malzemenin 0,600 mm öğütülerek kullanılabileceğini ortaya koymuştur

[8].

Sümer, Tuğla killerin su plastisitesi değerleri % 13,20- 40,70 arasında olmalıdır demiştir [9]. Tuğla

yapımında kaliteye, hammaddelerin kimyasal bileşimi, tane büyüklüğü, yüzey durumu, öğütme yöntemi,

şekillendirme, ısısal zaman, pişirme zamanı ve sıcaklık gibi birçok faktör etki etmektedir [10].

Bideci, araştırmasında diatomitin tuğla üretiminde kullanılabilirliğini araştırmıştır. Bu amaçla tuğla

hammaddesi içerisine % 10, % 20, % 30 oranlarında diatomit katmış ve 800°C, 900°C ve 1000°C’ de

pişirmiştir. Hammadde içerisine % 20 oranında diatomit katkısı ve 900°C’ de pişirilmesiyle olumlu

sonuçlar almıştır [11].

Doğan, Fırın sıcaklığının artması sonucu kaolinit kili silis ve alümin ayrılması ile demir oksit ve tuğlalar

hammadde içerisindeki kilin özelliğine, üretilecek malzeme çeşidine bağlı olarak belirli süre ve ısı

derecesinde pişirilir. Kil hamuru küçük ısı derecesinde bir etüvde bekletilirse önce serbest haldeki

suyunu, daha sonrada emdiği suyun bir kısmını kaybederek zaman içinde artan bir rötre yaparak

sertleşeceğini belirtmiştir [12].

Tokyay ve Çetin, Uçucu kül - kireç karışımlarından üretilen preslenmiş duvar blok elemanlarının basınç

dayanımını ve su emme özelliklerini araştırmışlardır. Bu amaçla, Soma - B ve Tunçbilek Termik

santralleri külleri değişik oranlarda kireç ve toplam katı ağırlığın % 10’u kadar su ile karıştırılıp

preslenerek tuğla boyutlarında elemanlar üretmişlerdir. Elde edilen sonuçlar her iki uçucu külün duvar

blok elamanı üretiminde kullanılabileceğini ortaya koymuştur [13].

Uchida ve Ichikawa, çalışmalarında Al ve Si tozlarının yanmamış MgO-C tuğlalarına katılması ile seçilen

sıcaklıklardaki üretimde; değişen mikro yapı, mekanik ve termal özelliklerini incelemişlerdir. Pişirme ve

soğutma işlemi sonunda; oda sıcaklığından, 500 ºC, 1000 ºC ve 1300 ºC’ye kadar tüm örneklerde,

sıcaklıkla genleşme oranının azaldığı saptamışlardır [14].

Satapathy, çalışmasında zirkonya ve uçucu kül katkıları ile tuğla üreterek, kompozit malzemenin mekanik

ve fiziksel özelliklerini incelemiştir. Çalışmasının sonucunda artan katkı oranıyla su emme azalmış ve

sertlik dayanımı artmıştır [15].

Bu çalışmada, iç Anadolu bölgesinde faaliyet gösteren dört farklı tuğla fabrika atığının tuğla hammaddesi

yerine ikame edilerek tuğla özellikleri üzerindeki etkisi, mekanik ve fiziksel özellikleri açıksından

32

Yıldız, K.

Teknolojik Araştırmalar : YTED 2008 (2) 31-41

incelenmiştir. Bu çalışma tuğla üretim atığının yeniden değerlendirilmesi, maliyetin azaltılması, çevre

kirliliğinin önlenmesi ve tarım alanlarının daha fazla tahrip edilmemesi adına önemli bulunmuştur.

2. MATERYAL ve YÖNTEM

2.1 Materyal

Çalışmada, iç Anadolu bölgesi tuğla üretiminde kullanılan kil hammaddesi ve yine aynı bölgede faaliyet

gösteren tuğla fabrika atıkları kullanılmıştır. Kullanılan malzemeye ait kimyasal özellikler Tablo 1’de

verilmiştir.

Tablo 1. Kil ve Fabrika Atıklarına Ait Kimyasal Analiz

Kimyasal Bileşim (%)

SiO2

Al2O3

Fe2O3

CaO

MgO

SO3

K 2O

Na2O

Kızdırma kaybı

Kil

FBA1

48,75

13,04

11,25

9,72

11,30

0,41

1,00

2,02

0,61

46,03

12,08

9,63

8,21

9,10

0,03

1,17

2,23

9,13

Fabrika Atığı

FBA2

FBA3

47,95

49,05

12,83

12,45

11,54

12,03

9,45

10,02

10,96

10,65

0,42

0,39

1,03

1,02

2,15

2,09

0,64

0,68

FBA4

45,97

11,35

10,86

9,78

10,56

0,41

0,97

1,97

0,79

2.2 Yöntem

Çamur hazırlama ve numunelerin şekillendirilmesi

Kimyasal kompozisyonları bilinen dört tip tuğla fabrikası atığı, önce düz çeneli kırıcıdan geçirilmiş daha

sonra bilyeli değirmende üç saat süreyle öğütülmüştür. Öğütülen tuğla atıkları 150 µm elekten elenmiş ve

alta geçen kısım kil içerisine %0, %5 ,%10, %15, %20, %25 ve %30 oranlarında ikame edilmiştir.

Belirtilen oranlarda atık, kil ve su karıştırılarak içerisinde hava boşluğu kalmayacak şekilde hamur elde

edilmiştir. Hazırlanan çamur üzeri nemli bir bezle örtülerek 24 saat dinlenmeye bırakılmıştır. 24 saat

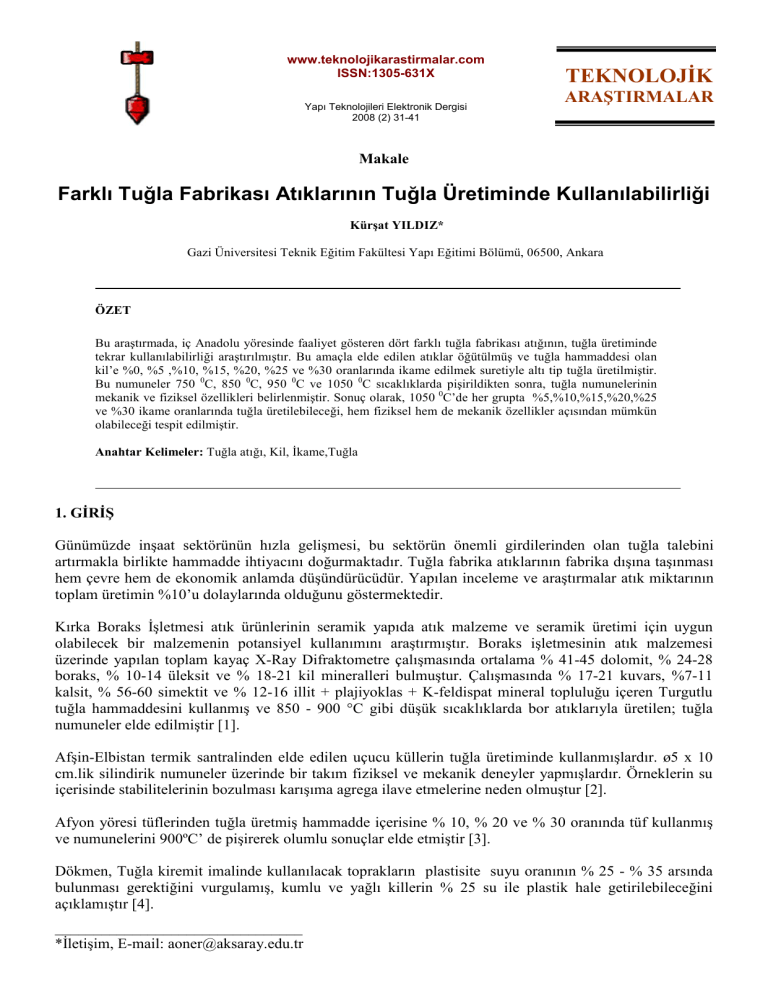

dinlendirilen çamur sistematiği Şekil 1’de verilen pnömatik sistemle çalışan cihazla şekillendirilmiştir.

Şekillendirilen numuneler 25x115mm silindir prizma ebadında kesilmiştir. Numunelerin plastik

uzunlukları, kumpasla, ağırlıkları 0,01gr hassasiyetli terazide tartılmış ve TS 4790’a göre plastik suyu

değerleri hesaplanmıştır [16].

1

A

1

2

3

2

4

5

6

A-A Kesiti

A

Şekil 1. Pnömatik Sistemin Sistematiği

Şekil 1’de verilen deney seti üzerinde rakamlarla ifade edilen aparat ve/veya bölümler; 1)Kesme aparatı,

2)Çamur haznesi, 3)Kumanda ünitesi, 4) Manometre, 5) Kompresör, 6) Pnömatik sistem

33

Teknolojik Araştırmalar : YTED 2008 (2) 31-41

Farklı Tuğla Fabrikası Atıklarının Tuğla Üretiminde Kullanılabilirliği

Kurutma

Numuneler, TS 4790 a uygun olarak hazırlanan tahta bir zemin üzerine yerleştirilerek 24 saat süreyle

normal oda sıcaklığında bekletilmiştir. Tuğla numuneleri, ilk iki saat içinde çarpılmalarını engellemek

için çarpılma durumlarına göre döndürülmüş ve diğer yüzeylerinin de kurumaları sağlanmıştır. Đlk

kuruma periyodundan sonra numuneler, 55 ± 5 °C’ sıcaklığa sahip etüvde 4 saat kurutulmuştur. Bu işlemi

takiben tuğla numuneleri, etüvden çıkarılmadan 105±5 °C sıcaklıkta 24 saat kurutulmuş ve sonra oda

sıcaklığına gelinceye kadar etüvde bekletilmiştir. Numunelerin kuru ağırlıkları ve kuru uzunlukları,

hassas terazi ve kumpas kullanılarak belirlenmiş ve TS 4790’a göre doğrusal kuruma küçülme değerleri

hesaplanmıştır[16].

Pişirme

Şekillendirilen numuneler 750 0C, 850 0C, 950 0C ve 1050 0C olmak üzere dört farklı sıcaklıkta ve son

sıcaklık derecesinde 30dk pişirilmiştir. Numuneler, fırın sıcaklığı 100 °C’ nin altına indiğinde fırından

çıkarılmış ve oda sıcaklığına kadar soğuması için bekletilmiştir. Numunelerin toplam doğrusal küçülme

deneyi TS 4790’a, su emme deneyi TS 704’e ve basınç dayanımı deneyi TS 705’e göre

yapılmıştır[16,17,18].

3. BULGULAR ve DEĞERLENDĐRME

3.1 Plastik suyu

Plastik suyu yüzde değerlerinin belirlenmesinde her bir grup için beş tekerrürlü deneme yapılmış ve

ortalama değerler Tablo 2’de verilmiştir. Her grup fabrika atığı yüzdelerinin artışı plastisiteyi etkilediği

belirlenmiştir. Bununla beraber bu artış hiçbir grupta literatür sınır değerleri aşmamıştır (Şekil 2).

Tablo 2. Her Bir Grup Đçin Plastik Suyu % Değerleri

Plastik Suyu (%)

Fabrika

Atığı (FA)

FA1

FA2

FA3

FA4

%0

21,81

22,33

21,16

20,95

%5

22,90

23,17

23,56

23,87

Fabrika Atığı Đkame Oranları (%)

%10

%15

%20

23,04

24,09

24,78

23,56

24,12

24,85

23,40

24,81

24,76

23,97

24,56

24,96

34

Literatür Sınır

değerleri [19]

%25

25,06

25,23

25,49

25,59

%30

25,87

25,96

26,75

26,64

%13,20-%40,70

Yıldız, K.

Teknolojik Araştırmalar : YTED 2008 (2) 31-41

Plastik Suyu (%)

40

Üst Sınır Değer ( % 40,70 )

FA1

30

FA2

FA3

20

Alt Sınır Değer ( % 13,20 )

FA4

10

0

0%

5%

10%

15%

20%

25%

30%

Fabrika Atığı Đkame Oranları (%)

Şekil 2. Grupların %Đkame - % Plastik Suyu - Sınır Değer Gösterimi

3.2 Doğrusal Kuruma Küçülmesi

Tuğla üretiminde önemli kriterlerden biri olan doğrusal kuruma küçülmesi, yüzde değerlerinin

belirlenmesinde her bir grup için toplam elli adet numune kullanılmış ve elde edilen verilerin

ortalaması alınarak Tablo 3’de verilmiştir. Her grup fabrika atığının ikame oranlarının artışına karşın

doğrusal kuruma küçülmesinin azaldığı tespit edilmiştir. Bunu yanı sıra her grupta %25 ve %30 ikame

oranları arasında doğrusal kuruma küçülmesinin hemen hemen değişmediği tespit edilmiştir (Şekil 3).

Tablo 3. Her Bir Grup Đçin Doğrusal Kuruma Küçülmesi % Değerleri

Doğrusal Kuruma Küçülmesi (%)

Fabrika

Atığı (FA)

%0

4,75

4,73

4,70

4,72

Doğrusal Kuruma Küçülmesi (%)

FA1

FA2

FA3

FA4

%5

4,53

4,62

4,44

4,56

Fabrika Atığı Đkame Oranları (%)

%10

%15

%20

4,16

3,89

3,55

4,21

3,75

3,49

4,06

3,83

3,40

4,19

3,79

3,39

10

9

8

7

6

5

4

3

2

1

0

Literatür Sınır

değerleri [20]

%25

3,22

3,24

3,16

3,12

%30

3,20

3,23

3,15

3,11

Maksimum

%8

Sınır Değer Max %8

FA1

FA2

FA3

FA4

0%

5%

10%

15%

20%

25%

30%

Fabrika Atığı Đkame Oranları (%)

Şekil 3. Grupların %Đkame - % Doğrusal Kuruma Küçülmesi - Sınır Değer Gösterimi

35

Teknolojik Araştırmalar : YTED 2008 (2) 31-41

Farklı Tuğla Fabrikası Atıklarının Tuğla Üretiminde Kullanılabilirliği

3.3 Toplam Doğrusal Küçülme

Tuğla üretiminin önemli ve bir o kadar hassas kriterlerinden toplam doğrusal küçülme, yüzde

değerlerinin belirlenmesinde her bir grup için toplam elli adet numune kullanılmış ve elde edilen

verilerin ortalaması alınarak Tablo 4’de verilmiştir. Her grup fabrika atığının ikame oranlarının artışına

karşın toplam doğrusal küçülmenin azaldığı tespit edilmiştir. Bu da tuğla üretiminde, tuğla fabrika

atıklarının olumlu yönde etki ettiğini ortaya koymuştur. Pişirme sıcaklığı arttıkça bütün gruplarda

toplam doğrusal küçülme de artış gözlenirken, fabrika atığı ikame oranı arttıkça toplam doğrusal

küçülme yüzdesinde azalmalar görülmüştür. Yalnız %25 ve %30 ikame oranlarındaki toplam doğrusal

küçülme yüzdeleri arasındaki fark yok denecek kadar azdır (Şekil 4).

Tablo 4. Farklı Sıcaklıklarda Her Bir Grup Đçin Toplam Doğrusal Küçülme % Değerleri

Fabrika Atığı Đkame Oranları (%)

%10

%15

%20

4,95

4,51

4,15

4,92

4,52

4,13

4,96

4,49

4,10

4,89

4,45

4,02

5,06

4,70

4,35

5,09

4,75

4,39

5,10

4,72

4,33

5,11

4,71

4,30

5,35

5,12

4,89

5,38

5,11

4,91

5,34

5,16

4,92

5,32

5,17

4,89

6,25

6,01

5,87

6,28

6,05

5,83

6,27

6,04

5,81

6,25

6,07

5,90

12

11

10

9

8

7

6

5

4

3

2

1

0

5%

10%

15%

20%

25%

%30

3,87

3,83

3,81

3,86

4,01

4,02

3,98

4,00

4,60

4,61

4,62

4,65

5,67

5,68

5,61

5,70

Maksimum

( % 10)

30%

0C

Sınır Değer Max %10

85

0

75

0

0C

Toplam doğrusal küçülme (%)

0%

%25

3,89

3,84

3,82

3,87

4,11

4,15

4,13

4,13

4,68

4,64

4,63

4,67

5,70

5,69

5,64

5,72

°C

%5

5,12

5,16

5,11

5,19

5,52

5,55

5,56

5,50

5,75

5,76

5,70

5,74

6,65

6,64

6,65

6,68

Literatür Sınır

değerleri [20]

10

50

%0

5,43

5,41

5,44,

5,48

5,78

5,74

5,79

5,76

6,03

6,08

6,05

6,04

6,97

6,95

7,01

7,02

°C

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

Toplam Doğrusal Küçülme (%)

95

0

1050 °C

950 °C

850 0C

750 0C

Sıcaklık 0C

/ Fabrika

Atığı (FA)

Pişirme sıcaklığı

Şekil 4. Farklı Sıcaklıklarda Grupların % Đkame - % Toplam Doğrusal Küçülme - Sınır Değer Gösterimi

36

Yıldız, K.

Teknolojik Araştırmalar : YTED 2008 (2) 31-41

3.4 Su Emme

Tuğla üretiminin önemli fiziksel özelliklerinden olan su emme yüzde değerlerinin belirlenmesinde, her bir

grup için elli adet numune kullanılmıştır. elde edilen verilerin ortalama değerleri Tablo 5’te verilmiştir.

Her bir grupta fabrika atığı ikamesinin artışı su emme yüzdesinde artışa sebep olmuştur. Fakat pişirme

sıcaklığı arttıkça su emme yüzde değerlerinde düşüşler gözlenmiştir (Şekil 5). Bu iki değişken arasında

ki ters ilişki göz önünde bulundurulacak olursa yüksek oranda fabrika atığı katkılı tuğla yüksek

sıcaklıklarda pişirildiği takdirde kullanımını mümkün kılacaktır.

Tablo 5. Farklı Sıcaklıklarda Her Bir Grup Đçin Su Emme % Değerleri

1050 °C

950 °C

850 0C

750 0C

Sıcaklık 0C

/ Fabrika

Atığı (FA)

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

Su Emme (%)

%0

15,79

15,68

15,59

15,83

15,05

15,34

15,26

15,45

14,95

15,20

15,12

15,32

14,83

15,05

14,95

15,21

%5

15,98

15,85

15,97

16,05

15,51

15,51

15,79

15,76

15,11

15,30

15,45

15,45

15,01

15,15

15,08

15,32

Fabrika Atığı Đkame Oranları (%)

%10

%15

%20

16,12

16,54

16,98

16,09

16,42

16,74

16,35

16,64

16,82

16,41

16,77

16,97

16,01

16,15

16,66

15,86

16,07

16,45

16,13

16,41

16,65

16,05

16,42

16,67

15,85

16,04

16,34

15,61

15,92

16,19

15,78

16,16

16,45

15,78

16,19

16,40

15,65

15,89

16,09

15,30

15,74

16,03

15,42

15,79

16,23

15,47

15,68

16,11

0%

5%

10%

15%

20%

Standart Sınır

değeri [17]

%25

17,52

17,41

17,77

17,88

17,15

17,19

17,28

17,11

16,73

16,86

16,85

16,91

16,42

16,28

16,48

16,70

25%

%30

17,93

18,03

18,12

18,42

17,38

17,68

17,87

17,26

17,16

17,24

17,45

17,08

16,86

17,02

16,97

16,95

Maksimum

( % 18)

30%

Su Emme (%)

25

20

Sınır Değer Max %18

15

°C

10

50

°C

95

0

0C

85

0

75

0

0C

10

Pişirme sıcaklığı

Şekil 5. Farklı Sıcaklıklarda Grupların % Đkame - % Su Emme - Sınır Değer Gösterimi

37

Teknolojik Araştırmalar : YTED 2008 (2) 31-41

Farklı Tuğla Fabrikası Atıklarının Tuğla Üretiminde Kullanılabilirliği

3.5 Basınç Dayanımı

Üretilen tuğla numuneler üzerinde her grup için farklı pişirme sıcaklığı ve farklı ikame oranlarında tek

eksenli basınç dayanımı deneyi yapılmıştır. Elde edilen verilerin aritmetik ortalamaları Tablo 6’da

verilmiştir. Veri dağılımları fabrika atığı tuğla tozu ikamesinin artışına bağlı olarak basınç dayanımını

olumsuz yönde etkilediği, bununla beraber pişirme sıcaklığının artışı ile basınç dayanımlarının arttığını

ortaya koymuştur. Bazı gruplarda kabul edilebilir standart sınır değerin altına düştüğü görülmüştür (Şekil

6).

Tablo 6. Farklı Sıcaklıklarda Her Bir Grup Đçin Basınç Dayanımı Değerleri

1050 °C

950 °C

850 0C

750 0C

Sıcaklık 0C

/ Fabrika

Atığı (FA)

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

Basınç Mukavemeti (MPa)

%0

11,51

11,42

11,48

11,63

13,79

13,67

13,79

13,85

18,59

18,42

18,59

18,93

23,05

22,79

22,46

22,93

%5

11,41

11,37

11,29

11,46

13,56

13,46

13,54

13,62

18,45

18,29

18,34

18,46

22,87

22,64

22,16

22,71

0%

Standart Sınır

değeri [18]

Fabrika Atığı Đkame Oranları (%)

%10

%15

%20

10,26

9,56

8,97

10,12

9,45

8,56

10,06

9,46

8,74

10,32

9,76

8,89

12,58

11,90

11,09

12,34

11,75

11,02

12,51

11,79

10,98

12,78

11,89

11,05

17,31

16,16

15,16

17,16

16,49

15,49

17,26

16,45

15,64

18,49

16,78

15,38

21,49

20,59

19,49

21,59

20,48

19,78

21,01

20,79

19,59

21,09

20,16

19,67

5%

10%

15%

20%

25%

%25

8,02

8,03

8,06

8,09

10,12

10,29

10,09

10,11

14,49

14,64

14,34

14,39

18,45

18,59

18,69

18,99

%30

7,46

7,49

7,62

7,57

9,23

9,16

9,42

9,34

13,91

13,98

13,89

13,48

17,89

17,84

17,67

17,96

Minimum

( 9,8 MPa)

30%

20

Sınır değer (9,8 MPa)

Basınç Dayanımı (Mpa)

25

15

10

5

°C

10

50

°C

95

0

0C

85

0

75

0

0C

0

Pişirme sıcaklığı

Şekil 6. Farklı Sıcaklıklarda Grupların % Đkame – Basınç Dayanımı - Sınır Değer Gösterimi

38

Yıldız, K.

Teknolojik Araştırmalar : YTED 2008 (2) 31-41

3.6 Zararlı Manyezi ve Kireç Deneyi

Bu deneyde numuneler 24 saat süreyle suda bırakıldıktan sonra kaynayan suda iki saat süreyle tutulmuş

ve sudan çıkarılmadan oda sıcaklığında soğumaya bırakılmıştır [18]. Soğuyan numunelerin göz ile

yapılan kontrolünde her grupta kopma ve dağılma gibi bir oluşuma rastlanmazken, bazı gruplarda

pullanma, çatlama, ve kabarma gibi bir takım oluşumlara rastlanmıştır. Daha sonra bu numuneler tekrar

kırılma yükü deneyine tabi tutulmuşlardır. Elde edilen veriler Tablo 7’de verilmiştir.

Tablo 6. Farklı Sıcaklıklarda Her Bir Grup Đçin Basınç Dayanımı Değerleri

1050 °C

950 °C

850 0C

750 0C

Sıcaklık 0C

/ Fabrika

Atığı (FA)

Zararlı Manyezi ve Kireç Deneyi Sonrası Basınç Dayanımı (MPa)

%0

9,51

9,44

9,49

9,71

11,51

11,49

11,76

11,97

14,89

14,76

14,72

14,92

19,67

19,79

19,85

19,56

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

FA1

FA2

FA3

FA4

%5

9,05

9,06

9,01

9,11

11,12

11,09

11,12

11,46

14,78

14,59

14,76

14,67

19,32

19,31

19,42

19,16

Fabrika Atığı Đkame Oranları (%)

%10

%15

%20

8,72

6,65

4,46

8,46

6,46

4,42

8,14

6,32

4,31

8,36

6,29

4,37

9,79

7,32

5,26

9,72

7,46

5,62

9,76

7,56

5,41

9,68

7,29

5,82

13,16

11,15

9,76

13,18

11,21

9,82

13,24

11,14

9,84

13,27

11,16

9,78

18,16

16,17

14,15

18,46

16,46

14,24

18,31

16,34

14,46

18,01

16,48

14,43

0%

5%

10%

15%

20%

%25

3,98

3,94

3,91

3,87

4,59

4,51

4,58

4,52

8,76

8,46

8,59

8,56

13,19

13,21

13,26

13,48

25%

%30

3,06

3,08

3,04

3,09

3,19

3,15

3,16

3,17

7,67

7,61

7,64

7,63

12,46

12,45

12,41

12,47

Standart Sınır

değeri [18]

Minimum

( 8,3 MPa)

30%

20

Sınır değer( 8,3 MPa)

Basınç Dayanımı (Mpa)

25

15

10

5

Pişirme sıcaklığı

°C

10

50

°C

95

0

0C

85

0

75

0

0C

0

Şekil 6. Farklı Sıcaklıklarda Grupların % Đkame – Basınç Dayanımı - Sınır Değer Gösterimi

39

Teknolojik Araştırmalar : YTED 2008 (2) 31-41

Farklı Tuğla Fabrikası Atıklarının Tuğla Üretiminde Kullanılabilirliği

4. SONUÇ VE ÖNERĐLER

Çalışmada iç Anadolu bölgesini temsilen bölgede faaliyet gösteren dört farklı tuğla fabrikasından elde

edilen fabrika atıklarının, tuğla sektörüne tekrar kazandırılabilirliği amacıyla yapılan çalışmada;

Fabrika atıkları kimyasal özellikleri bakımından benzer özellikler sergilemiştir. Laboratuar ortamında,

tuğla üretim aşamasında bütün fabrika atığı katkılı tuğla numuneleri fiziksel özellikleri bakımından

literatür sınır değerlerini karşılamıştır. Bu sonuç Şekil 2-3-5’te görülmektedir.

Tuğla üretim aşamasında mekanik özellikler belirlenirken 750 0C’de %15,%20,%25 ve %30 ikame

oranlarında ve 850 0C’de, %30 ikame oranında tuğla üretiminin gerçekleştirilemeyeceği tespit edilmiştir.

Bu sonuç Şekil 6’da belirtilen gruplar sınır değerlerin altında kalmıştır.

Zararlı manyezi ve kireç deneyi sonucunda FA1, FA2 ve FA4 gruplarının %20, %25 ve %30 ikameli olan

numunelerde pullanma, çatlama ve kabarmalar gözlenirken, FA3 grubunda bu tür bozulmalara

rastlanmamıştır. Bununla beraber hiçbir grupta kopma ve dağılmalara rastlanmamıştır.

Zararlı manyezi ve kireç deneyinden çıkan numuneler üzerinde gerçekleştirilen tek eksenli basınç deneyi

sonucunda, Şekil 6’da açıkça görüldüğü üzere her grupta 750 0C ve 850 0C pişirme sıcaklıkların da,

%15,%20,%25 ve %30 ikameli numuneler 950 0C’de %30 ikameli numuneler standart sınır değerlerinin

altında kalmıştır.

Đç Anadolu bölgesini temsil edebilecek şekilde seçilen pilot fabrikalardan elde edilen atıklar, gerek

fiziksel gerekse mekanik özellikler açısından yakın eğerlerde seyretmiştir. Bu sonuç Đç Anadolu

bölgesinde üretilen tuğla ve türevlerinin homojen bir dağılım sergilediğini ortaya koymuştur.

1050 0C’de her grupta %5,%10,%15,%20,%25 ve %30 ikame oranlarında yeterli fiziksel ve mekanik

özelliklere sahip tuğla üretilebileceği belirlenmiştir.

Sonuç olarak tuğla atıklarının yeniden üretimde kullanılması ile hammadde kaynaklarında tasarruf

sağlanabileceği gibi tuğla atıklarının çevreye vermesi muhtemel zararlar önlenmiş olacaktır.

KAYNAKLAR

1. Çolak, M., 1999, Etibank Kırka boraks işletmesi atıklarının Turgutlu killeri ile tuğla-kiremit

denemesi, Tuğla ve Kiremit Endüstrisi Dergisi, s.10-16.

2. Özkul, H., Koral, S., 1995, Afşin Elbistan Uçucu Küllerinin Tuğla Blok Elemanı Üretiminde

Kullanılma Olanaklarının Araştırılması, Endüstriyel Atıkların Đnşaat Sektöründe Kullanılması

Sempozyumu Bildiriler El Kitabı, TMMOB Đnşaat Mühendisleri Odası, Ankara.

3. Demir, Đ., 2001, Afyon Bölgesi Tüflerinin Tuğla Üretiminde Kullanılması, Doktora Tezi, G.Ü.,

Fen Bilimleri Enstitüsü, Ankara.

4. Dökmen, L., 1989, Salihli ve Turgutlu’dan Alınan Tuğla Kiremit Hammaddelerine Uygulanan

Analizler ve Sonuçları, Dokuz Eylül Üniversitesi Yayını, Đzmir.

5. Uz, B., 1990, Mineraller, Đstanbul Teknik Üniversitesi, Maden Fakültesi Yayını, Đstanbul.

6. Ertürkan, Y., 1997, Kil Arıtma Tesisi Atıklarının Tuğla Üretiminde Kullanılabilirliğinin

Araştırılması, Yüksek Lisans Tezi, Gazi Üniversitesi Fen Bilimleri Enstitüsü, Ankara.

40

Yıldız, K.

Teknolojik Araştırmalar : YTED 2008 (2) 31-41

7. Rahman, M. A., 1988, Effect of Rice Husk Ash on the Properties of Bricks Made from Fires

Lateritic Soil-Clay Mix. Materials and Structures, s.222-227.

8. Yıldırım, E., 2001, Çorum’da Üretilen Tuğla Atıklarının Tekrar Değerlendirilmesinin

Araştırılması, Yüksek Lisans Tezi, Gazi Üniversitesi Fen Bilimleri Enstitüsü, Ankara.

9. Sümer, G., 1992, Endüstriyel Seramikler, Anadolu Üniversitesi Yayını, Eskişehir, s.798-799.

10. Sümer, G., 1994, Endüstriyel Seramikler, Anadolu Üniversitesi Yayını, Eskişehir, s.837-838.

11. Bideci, A., 2003, Diatomit Hammaddesinin Tuğla Üretiminde Kullanılabilirliğinin Araştırılması,

Yüksek Lisans Tezi, Gazi Üniversitesi Fen Bilimleri Enstitüsü, Ankara.

12. Doğan, Ş., 1985, Açıklamalı Seramik Teknolojisi, Birsen Yayınevi, Đstanbul.

13. Tokyay, M., Çetin (Küçüköner), B., 1991, Preslenmiş, Buhar Kürü Uygulanmış Uçucu Kül-Kireç

Tuğlalarının Dayanım ve Su Emme Özellikleri, ĐMO Teknik Dergi, s.385-394.

14. Uchida, S., and Ichikawa, K., 1998, High Temperature Properties of Unburned MgO-C Bricks

Containing Al and Si Powders, Journal of The American Ceramic Society, Vol :81, pp:2910-2916.

15. Satapathy, L. N., 2000, Study on the Mechanical Abrasion and Micro structural Properties of

Zirconia-Fly ash Materials, Ceramics International, Vol:26, pp:39-45.

16. TS 4790, 1986, Tuğla ve Kiremit Topraklarının Deney Metodu, Türk Standardları Enstitüsü,

Ankara.

17. TS 704, 1979, Harman Tuğlası, Duvarlar için, Türk Standartları Enstitüsü, Ankara

18. TS 705, 1985, Fabrika Tuğlaları-Duvarlar için Dolu ve Düşey Delikli, Türk Standartları Enstitüsü,

Ankara.

19. Sümer, G., 1990, Endüstriyel Seramikler, Anadolu Üniversitesi Yayını, Eskişehir, s.330-332.

20. Köktürk, U., 1993, Endüstriyel Hammaddeler, Dokuz Eylül Üniversitesi Yayını, Đzmir, s.205.

41