6th International Advanced Technologies Symposium (IATS’11), 16-18 May 2011, Elazığ, Turkey

CNC Torna Tezgahinda 17-4 PH Paslanmaz

Çeliğin ĠĢleme Parametrelerinin Deneysel

Olarak Belirlenmesi

M. Ay1, A. Kalyon2

1

University of Marmara, Ġstanbul/Turkey, [email protected].

2

University of Karabük, Turkey, [email protected]

Experimental Determination of Machining

Parameters of 17-4 Ph Stainless Steel in Cnc

Turning

Abstract--In this study, an experimental investigation on

cutting forces, surface roughness and the hardness of metarial

after machining in turning of 17-4 PH stainless steel using PVD

coated cutting tools is presented. The influences of feed rate, tool

peak radius, depth of cut on surface roughness and cutting force

have been examined. In order to optimize the turning process,

Taguchi optimization method has been used. The influence of

each parameter on obtained results has been determined by using

analysis of varience (ANOVA). The relationship between

dependent parameters and independent parameters has been

modeled by Regression analysis. The optimal Machinability of 174 PH stainless steel with PVD coated insert has been succesfully

determined in this study.

Keyword--Machinability, Taguchi method, PVD coated cutting

tool, Surface roughness, Cutting force

I. GĠRĠġ

esici takımın daha uzun ömürlü olabilmesi ve iĢ

parçasının ise istenilen kalitede üretilerek hammadde

israfını önlemek için, kesme performansı ve Ģartlarını

optimize etme gerekliliği ortaya çıkmıĢtır. Bunu

gerçekleĢtirebilmek için, kesici takımların ömrüne tesir eden

etkenler ile iĢ parçasının kalitesinin belirlenmesinde etkili olan

etkenler bilim adamları tarafından araĢtırılmaktadır. Uzun

yıllardır yapılan çalıĢmalar göstermektedir ki; tornalamada

kesici takım ömrünü ve iĢ parçası kalitesini etkileyen birçok

parametre ve durum vardır. Kesici takım ömrü ve üretilen

ürünün kalitesini etkileyen faktörler; kesici takımın geometrik

özellikleri, ilerleme oranı, kesme hızı, talaĢ derinliği,

kaplamalar, iĢ parçası ve kesici takım rijitliği oranı vs. gibi

parametreler hem kesici takım ömrünü hem de üretilen ürünün

yüzey kalitesini artırmaktadır.

Aynı zamanda üretim

maliyetini ve sarf edilen enerjiyi azaltmaktadır. Tüm bunlar

dikkate alındığında parametrelerin seçilmesinin önemi

görülmektedir. Zdzislaw Klim ve arkadaĢları yapmıĢ oldukları

çalıĢmada 17-4 PH paslanmaz çeliğini iĢleyerek takım ömrünü

belirlemeye yönelik yeni bir model geliĢtirmiĢlerdir.

OluĢturulan model ile serbest yüzey aĢınması dikkate alarak

takım ömrünü analiz etmiĢlerdir. OluĢturulan metot sabit ve

K

değiĢken ilerleme Ģartlarında takım performansının detaylı

analizinin yapılmasını sağlamıĢtır [1]. A. Senthil Kumar ve

arkadaĢları yapmıĢ oldukları çalıĢmada sertleĢtirilmiĢ

martenzitik paslanmaz çeliğin iĢlenebilirliğinin takım

aĢınmasına ve takım ömrüne olan etkisini incelemiĢlerdir.

ÇalıĢmaları sonucunda serbest yüzey aĢınmasının takım

ömrüne düĢük hızlarda etki ettiğini buna karĢılık krater ve

çentik aĢınması takım ömrüne yüksek iĢleme hızlarında etki

ettiğini bulmuĢlardır [2]. M.Y. Noordin ve arkadaĢları yapmıĢ

oldukları çalıĢmada sertleĢtirilmiĢ martenzitik malzemeyi kuru

olarak kaplamalı uçlarla iĢlenebilirliğini incelemiĢlerdir.

Yaptıkları çalıĢma sonucunda kesme hızının ve ilerlemenin

takım aĢınmasına etkisi olduğunu bulmuĢlardır [3]. ġeker U.

ve arkadaĢları yapmıĢ oldukları çalıĢmada farklı oranlarda

nikel ve bakır içeren sünek malzemelerin yüzey pürüzlülüğüne

ve kesme kuvvetine olan etkisini araĢtırmıĢlardır. YapmıĢ

oldukları deneyler sonucunda en iyi yüzey kalitesini ve kesme

kuvvetleri sonucunu %7 nikel ve %0,7 bakır içeren

numunelerde bulmuĢlardır [4].

PVD kaplama yöntemi; dekoratif ve mekanik özellikleri

geliĢtirici amaçlı geliĢtirilen bir yüzey kaplama tekniğidir.

TalaĢlı ve talaĢsız üretimde kullanılan takım ve kalıpların

ömürleri parça baĢına maliyetlerde baĢrolü oynamaktadır.

Takım ve kalıplardan beklenilen, maksimum sayıda parçayı,

minimum maliyetle üretim isteğini gerçekleĢtirebilmek için

yüzey kaplamalarına ihtiyaç duyulmaktadır[5]. Korkut Ġ. ve

arkadaĢları östenitik paslanmaz çeliğin semente karbür

takımlarla

uygun

kesme

hızında

iĢlenebilmesini

araĢtırmıĢlardır. Yaptıkları çalıĢmada yüzey pürüzlülük

değerinin artan kesme hızlarında azaldığını bulmuĢtur [6].

17-4 PH paslanmaz çeliği iyi süneklik ve tokluk yanında, orta

ila iyi derece arasında korozyon dayanımı gösterir. Bu çelikler,

martenzitik çeliklerle kıyaslandığında, mukavemet ve

korozyon dayanımlarının iyi bir kombinasyonu elde edilir. Bu

durum yüksek miktardaki alaĢım elementleri ve en çok %0,04

C bulunmasından dolayıdır. Ancak, bunun sonucunda aĢınma

dayanımında düĢüĢ gözlenir [7].

Günümüzde üretilen 17-4 PH paslanmaz çelikler, yüksek hızlı

uçakların dıĢ yüzeylerinde, füze gövdelerinde, deniz

taĢıtlarında, yakıt tanklarında, uçakların iniĢ takımlarında,

pompalarda, millerde, somun, cıvata, kesici aletler ve

kavramalarda yaygın bir kullanım alanına sahiptir. Diğer

kullanım alanları içinde filtreler veya makinelerin hareketli

197

M.Ay, A. Kalyon

parçaları gibi korozif ortamlarda kullanılan ağırlıkça hafif

yüksek mukavemetli parçalar girmektedir [1].

Tablo 2. Deney parametreleri

(B)

TalaĢ Derinliği

(mm)

(C)

KöĢe Radüsü

(mm)

Seviye I

(A)

Ġlerleme

(mm/dev

)

0.1

0.4

0.4

Seviye II

0.2

0.8

0.8

Seviye III

0.3

1.0

1.2

Parametreler

II. MALZEME VE METOD

ĠĢlenebilirlik deneylerinde 2 adet Ø18 mm ölçüsünde 90 mm

boyunda ısıl iĢlem öncesi 24 HRC sertlikte olan iĢ parçaları

kullanılmıĢtır. Numunelere ait kimyasal bileĢim Tablo 1’de

verilmiĢtir.

Tablo 1. Malzemenin kimyasal içeriği

C

0.04

Mn

0.78

Cr

15.9

Mo

0.40

Ni

4.69

Co

0.06

Cu

3.4

Tablo 3. L9 Deney tasarımı

Nb

0.2

Fe

Deney

No.

DeğiĢkenler

(A)

F (mm/dev)

(B)

D (mm)

(C)

R (mm)

1

A1B1C1

1

1

1

2

A1B2C2

1

2

2

3

A1B3C3

1

3

3

4

A2B1C2

2

1

2

5

A2B2C3

2

2

3

6

A2B3C1

2

3

1

7

A3B1C3

3

1

3

8

9

A3B2C1

A3B3C2

3

3

2

3

1

2

73.9

TalaĢ kaldırma iĢlemi sırasında kesici takım ucu olarak

KENNAMETAL firmasının üretmiĢ olduğu KC5010

deformasyona karĢı çok dirençli alaĢımsız karbür alt yapısı

üzerine geliĢmiĢ PVD TiAlN kaplamalı uçlarla uç kavis

yarıçapları farklı finiĢ uçlar kullanılmıĢtır.

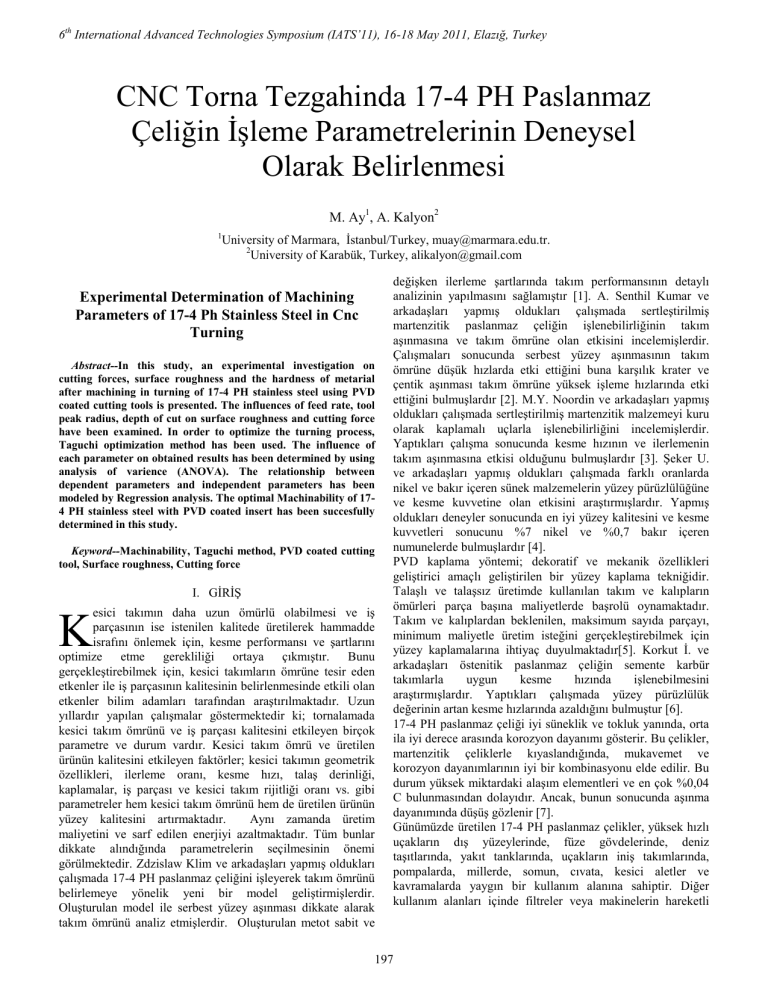

Deneylerde Johnford TC 35 CNC Fanuc OT x-z eksenli bir

tezgah kullanılmıĢtır. Deneyde Mahr firmasının perhometer

M1 tipi yüzey pürüzlülüğü ölçüm aleti kullanılmıĢtır. DIN,

ISO, JIN, AISI standartlarına göre çeĢitli parametrelerle yüzey

pürüzlülüğü tayin edilir. Bulunan değer ekranda görülmesiyle

birlikte Ra, Rz vb yüzey pürüzlülük değerlerinde çıktı

alınabilir. Deneylerde kuvvet ölçümü için KISTLER 9121

kuvvet sensörü, KISTLER 5019b tipi yük amplifikatörü ve

DynoWare analiz programı kullanılmıĢtır ( ġekil 1.)

III. SONUÇLAR VE DEĞERLENDĠRME

III.I. YÜZEY PÜRÜZLÜLÜK SONUÇLARININ

DEĞERLENDĠRĠLMESĠ

Yapılan dokuz deneyde elde edilen sonuçlara göre ilerleme 0,1

mm/dev, talaĢ derinliği 1 mm ve uç kavis yarıçapı 0,8

olduğunda en iyi yüzey kalitesinin elde edileceği

anlaĢılmaktadır. Ġlerleme ve talaĢ derinliğin artması yüzey

pürüzlülüğünü olumsuz olarak etkilemektedir. Uç köĢe

radyüsünün artmasına rağmen ve talaĢ derinliğinin artması

yüzey pürüzlülüğünü artırmaktadır.

ġekil 1. Deney düzeneği

II. I DENEYSEL PROSEDÜR

Bu çalıĢmada deneysel parametreler olarak, Ġlerleme (f), devir

(N) ve talaĢ derinliği (d) seçilmiĢtir. Deneylerde iĢ parçasının

CNC torna tezgahında ortogonal kesme yapılarak sonuçlar

elde edilmiĢtir. Deneyde kullanılacak parametreler ve

seviyeleri Tablo 2 ve Tablo 3’te L9 deney tasarımı

sunulmuĢtur.

198

ġekil 2. TalaĢ derinliğinin ve ilerlemenin yüzey pürüzlülüğüne

etkileri

CNC Torna Tezgahinda 17-4 PH Paslanmaz Çeliğin İşleme Parametrelerinin Deneysel Olarak Belirlenmesi

ġekil 6. Uç köĢe radyüsünün ve ilerlemenin kesme kuvvetine

etkisi

ġekil 3. TalaĢ derinliğinin ve uç köĢe radyüsünün yüzey

pürüzlülüğüne etkileri

ġekil 7. TalaĢ derinliği ve uç köĢe radyüsünün kesme

kuvvetine etkisi

ġekil 4. Uç köĢe radyüsünün ve ilerlemenin yüzey

pürüzlülüğüne etkileri

III. III DOĞRULAMA DENEYLERI

III. II KESME KUVVETI SONUÇLARI DEĞERLENDIRILMESI

Yapılan deneylerde elde edilen 0.2 ilerleme mm/dev, 0.4 mm

talaĢ derinliği ve 1.2 köĢe radyüsü ile en düĢük kesme

kuvvetinin elde edildiği anlaĢılmaktadır. ġekil 5 ve 6’da

görüldüğü gibi ilerleme artınca kesme kuvveti de artmaktadır.

TalaĢ derinliği artıkça kesme kuvveti artmaktadır.

Taguchi optimizasyon metodu kullanılarak, yapılan deneysel

çalıĢmada optimal sonuçları elde edilmektedir. Elde edilen bu

sonuçlar bazı zamanlarda mevcut deneylerden herhangi biri

olabilirken, bazı zamanlarda ise yapılan deneylerin haricinde

bir deney yaparak optimal sonuca ulaĢmayı da gerektirebilir.

Doğrulama deneyinde elde edilen sonuçlar, yapılan

optimizayonun baĢarısını yansıtmaktadır. Bu bağlamda

optimal Ģartların tahmin edildiği ve hesaplamalar sonucu elde

edilen değerler ile doğrulama deneyleri sonucunda elde edilen

ilerleme oranı, kesme kuvveti, uç köĢe radüsü değerleri

aĢağıdaki tablolarda sunulmuĢtur.

Elde edilen sonuçlar incelendiğinde, elde edilen sonuçların

gayet tatminkar olduğu görülmektedir. Bu sonuçlar, yapılan

deneylerde Taguchi Optimizasyon metodunun baĢarı ile

uygulanabildiği sonucuna ulaĢılmıĢtır.

Tablo 3. Yüzey Pürüzlülüğü Ġçin Optimal Sonuçlar

ġekil 5. TalaĢ derinliği ve ilerlemenin kesme kuvvetine etkisi

199

Tahmin Edilen

Doğrulama Deneyi

Seviye

A1B3C2

A1B3C2

Pürüzlülük değeri (µm)

0.79

0.82

M.Ay, A. Kalyon

Tablo 4. Kesme Kuvveti Ġçin Optimal Sonuçlar

Tahmin

Doğrulama

Edilen

Deneyi

Seviye

A2B1C3

A2B1C3

Kesme Kuvveti değerleri

(N)

218.75

223.49

III.IV ANOVA ANALĠZĠ

17-4 PH çeliği üç değiĢik faktör, üç değiĢik seviyede

kullanılarak ince ve kaba paso olmak üzere dokuzar deney

yapılmıĢ ve bu deneylerin her birinden farklı Ra yanıt değeri

ölçülmüĢtür. Bu farklılıkların tamamen tesadüf mü yoksa

faktörlerinden mi kaynaklandığı ve her faktörün bu yanıta

etkisini belirlemek için varyans analizi kullanılmaktadır. ĠĢ

parçasının iĢleme parametrelerinin varyans analizi sonuçları

Tablo 5’de sunulmuĢtur. Tablo 5’de görüldüğü gibi, 17-4 PH

paslanmaz çeliğinin iĢlenmesi sonucu iĢlenen yüzeydeki

pürüzlülüğünün oluĢumunda en etkili faktör %81,3 ile

ilerlemedir.

Tablo 5. Ra değerlerine göre ANOVA sonuçları

Serbestlik

Derecesi

Karelerin

Toplamı

DeğiĢkenler

F

oranı

A

2

10.6182

5.3091

14.96

Yüzde

Oran

(%)

81.30

B

2

0.5872

0.2039

0.83

4.51

C

2

1.8558

0.0421

2.61

14.18

Hata (e)

2

0.7100

0.0005

Toplam

8

13.7711

Notasyonlar

100

ĠĢ parçasının iĢleme parametrelerinin varyans analizi sonuçları

Tablo 6’da sunulmuĢtur. 17-4 PH paslanmaz çeliğinin

iĢlenmesi sonucu iĢleme esnasında kesme kuvvetleri

değerlerinin oluĢumunda en etkili faktör %48,17 ile talaĢ

derinliğidir.

Tablo 6. Kesme kuvveti değerlerine göre ANOVA sonuçları

Notasyonlar

Serbestlik Karelerin

DeğiĢkenler

F

Yüzde

Derecesi

Toplamı

oranı

Oran

(%)

A

2

34770

17385

198.7

43.85

2

38193

19097

218.3

48.17

C

2

6324

3162

36.15

7.97

Hata (e)

2

175

87

Toplam

8

79461

IV. SONUÇLAR

Yapılan çalıĢmada, sonuçların daha sağlıklı ve kabul edilebilir

değerlerde çıkmasına yardımcı olacağı ve optimal sonuçlara

ulaĢılarak zaman ve maliyetten kazanımların olacağı

düĢünülerek, istatistiksel bir yöntem olan Taguchi metodu

kullanılmıĢtır. Taguchi ile hem deney tasarımı yapılarak daha

az deney ile daha verimli sonuçlara ulaĢılmıĢ ve böylece

gereksiz deneylere harcanacak zaman ve maliyetten tasarruf

edilmiĢ hem de deney sonuçlarında elde edilen veriler

optimize edilerek en iyileĢme gerçekleĢtirilmiĢtir. Bu çalıĢma

ile ulaĢılan sonuçlar aĢağıda sunulmuĢtur.

Deneysel ve istatistiksel yöntemler kullanılarak yapılan

bu çalıĢmada, elde edilen sonuçlar; deney tasarımı

aĢamasında belirlenen parametreler ile bu çalıĢma ile

hedeflenen, yüzey kalitesi ve kesme kuvveti

parametreleri uyuĢmuĢ ve böylece çalıĢma baĢarıyla

tamamlanmıĢtır. Kısaca, bağımlı değiĢkenler için

tahmin edilen bağımsız değiĢkenler probleme çözüm

getirmiĢtir.

ii. Bu çalıĢma ile 17-4 PH paslanmaz çeliğinin, ilerleme

oranı, talaĢ derinliği ve uç köĢe radyüsü farklı sertlik

değerlerindeki iĢ parçalarının yüzey pürüzlülüğü ve

kesme kuvvetine olan etkisi belirlenmiĢtir.

iii.

Yapılan deneysel çalıĢmada ilerlemenin artmasıyla

parçanın

yüzey

pürüzlülük

değerinin

artığı

gözlenmiĢtir. DüĢük ilerleme hızlarında daha iyi yüzey

kalitesi elde edilmiĢtir. Bu da literatürdeki çalıĢmalarla

bağdaĢmaktadır.

iv.

Yapılan deneysel çalıĢmada kesme kuvvetine talaĢ

derinliği, ilerleme ve uç radyüsünün etkisi incelenmiĢ

artan talaĢ derinliği ve ilerleme hızlarında kesme

kuvvetlerinin arttığı belirlenmiĢtir.

i.

0.01

B

Yüzey Pürüzlüğü (Ra µm) = - 0.041 + 1.32 A + 0.200 B –

0.553 C R = %90.8

(1)

ĠĢ parçası için oluĢturulmuĢ kesme kuvveti denklemi aĢağıda

denklem 2’de sunulmuĢtur.

Kesme Kuvvet (N) = - 37.5 + 75.6 A + 79.6 B+ 31.9 C

R = %98.6

(2)

Bu denklemlerde A ilerleme, B talaĢ derinliğini ve C uç köĢe

radyüsünü sembolize etmektedir. R katsayısı değerleri sırasıyla

%90.8, %98.6 olarak elde edilmiĢtir. Bu değerlerde tahmin

modelinin gerçek iliĢkiye yakınlığını ifade etmektedir. 80%

üzeri olması durumunda kuvvetli iliĢki olarak kabul

edilmektedir. Bu çalıĢmada elde edilen tahminsel denklemde R

80% üzeri olduğu için kabul edilebilir sınırlar içindedir ve

kuvvetli iliĢkiye sahiptir.

0.01

100

TEġEKKÜR

III.V REGRESYON ANALĠZĠ

TalaĢ kaldırma için kontrol faktörleri (ilerleme oranı, talaĢ

derinliği ve uç köĢe radüsü) ile (ortalama yüzey pürüzlülüğü)

arasında tahmini denklem oluĢturma ve bunlar arasındaki

iliĢkiyi tanımlayabilmek için doğrusal regresyon analizi

kullanılmıĢtır. ĠĢ parçası için oluĢturulmuĢ Ra ve kesme

kuvveti denklemi aĢağıda denklem 1 ve 2’de sunulmuĢtur.

Bu çalıĢma Marmara Üniversitesi FEN-C-YLP-3105100189 nolu projeden destek almıĢtır.

200

CNC Torna Tezgahinda 17-4 PH Paslanmaz Çeliğin İşleme Parametrelerinin Deneysel Olarak Belirlenmesi

KAYNAKLAR

[1] K. Zdzislaw, E. Elmekki, M. Balazinski, C. Fortin, “ Cutting tool

reliability analysis for variable feed milling of 17-4 PH stainless steel ”, Wear,

vol. 195, p.p. 206-213, 1996.

[2] A. S. Kumar, A. R. Durai, T. Sornakumar: “ The effect of tool wear on

tool life of alumina-based ceramic cutting tools while machining hardened

martensitic stainless steel”, Journal of Materials Processing Technology, vol.

173, p.p. 151-156, 2006.

[3] M.Y. Noordin, V.C. Venkatesh, S. Sharif: “Dry turning of tempered

martensitic stainless tool steel using coated cermet and coated carbide tools”,

Journal of Materials Processing Technology, vol. 185, p.p. 83-90, 2007.

[4] U. ġeker, I. Çiftçi, H. Hasırcı, “ The effect of alloying elements on

surface roughness and cutting forces during machining of ductile iron”

Materials and Design, vol. 24, p.p. 47-51, 2003.

[5] E. Ġnçal, “PVD Yöntemi Ġle Kaplanan HSS Takım Çeliklerinin

Karakterizasyonu Ve AĢınma Dayanımının Ġncelenmesi”, Yüksek Lisans

Tezi, Ġstanbul, 2007.

[6] I. Korkut, M. Kasap, I. Çiftçi, U. ġeker, “ Determination of optimum

cutting parameters during machining of AISI 304 austenitic stainless steel”,

Materials and Design, vol. 25, pp 300-305, 2004.

[7] U. OdabaĢ, Paslanmaz Çelikler, Kaynak Yöntemleri, 2. Baskı, ġubat

2004.

201