T.C.

SÜLEYMAN DEMİREL ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

AZOT SIVILAŞTIRMA PROSESİNİN ENERJİ VE EKSERJİ

ANALİZİ

Arif KARABUĞA

Danışman

Prof. Dr. Reşat SELBAŞ

YÜKSEK LİSANS TEZİ

ENERJİ SİSTEMLERİ MÜHENDİSLİĞİ ANABİLİM DALI

ISPARTA - 2016

© 2016 [Arif KARABUĞA]

TEZ ONAYI

Arif KARABUĞA tarafından hazırlanan "Azot Sıvılaştırma Prosesi Enerji ve

Ekserji Analizi" adlı tez çalışması aşağıdaki jüri üyeleri önünde Süleyman Demirel

Üniversitesi Fen Bilimleri Enstitüsü Enerji Sistemleri Mühendisliği Anabilim

Dalı’nda YÜKSEK LİSANS TEZİ olarak başarı ile savunulmuştur.

Danışman

Prof. Dr. Reşat SELBAŞ

Süleyman Demirel Üniversitesi

..............................

Jüri Üyesi

Prof. Dr. Ali Kemal YAKUT

Süleyman Demirel Üniversitesi

..............................

Jüri Üyesi

Yrd. Doç. Dr. Hilmi YAZICI

Pamukkale Üniversitesi

..............................

Enstitü Müdürü

Doç.Dr. Yasin TUNCER

..............................

TAAHHÜTNAME

Bu tezin akademik ve etik kurallara uygun olarak yazıldığını ve kullanılan tüm

literatür bilgilerinin referans gösterilerek tezde yer aldığını beyan ederim.

Arif KARABUĞA

İÇİNDEKİLER

Sayfa

İÇİNDEKİLER ............................................................................................................. i

ÖZET

.................................................................................................................. iii

ABSTRACT ................................................................................................................ iv

TEŞEKKÜR ................................................................................................................. v

ŞEKİLLER DİZİNİ..................................................................................................... vi

ÇİZELGELER DİZİNİ .............................................................................................. vii

SİMGELER VE KISALTMALAR DİZİNİ ............................................................. viii

1. GİRİŞ ................................................................................................................... 1

1.1. Kriyojeni ........................................................................................................... 4

1.2. Kriyojenin Tarihçesi ......................................................................................... 5

1.3. Kriyojen ............................................................................................................ 9

1.3.1. Helyum .................................................................................................... 11

1.3.2. Hidrojen ................................................................................................... 15

1.3.3. Oksijen .................................................................................................... 18

1.3.4. Azot ......................................................................................................... 19

1.3.5. Argon ....................................................................................................... 21

1.4. Kriyojeninin Kullanım Alanları...................................................................... 23

1.5. Hava Ayırma Teknolojileri............................................................................. 25

1.5.1. Kriyojenik saflaştırma işlemi .................................................................. 26

1.5.2. Basınç salınımlı adsorpsiyon işlemi ........................................................ 29

1.5.3. Membran ayırma işlemi .......................................................................... 30

1.6. Gazların Sıvılaştırılması ................................................................................. 31

1.6.1. Linde – Hampson sistemi ........................................................................ 32

1.6.2. Claude sistemi ......................................................................................... 33

1.6.3. Ön soğutma sistemi ................................................................................. 34

1.6.4. Kaskad sistemi......................................................................................... 34

2. LİTERATÜR ÖZETİ ............................................................................................ 36

3. MATERYAL VE YÖNTEM ................................................................................ 39

3.1. Hava Ayrıştırma Ünitesi Atmosferik Bölümü ................................................ 39

3.1.1. F-10 Hava giriş filtresi ............................................................................ 39

3.1.2. CP – 11 Hava kompresörü ...................................................................... 40

3.1.3. R-15 Hava soğutucu ................................................................................ 40

3.1.4. SP – 169 Su seperatörü............................................................................ 40

3.1.5. D – 16 A/B PPU yatakları ....................................................................... 41

3.1.6. F – 162 PPU çıkış filtresi ........................................................................ 41

3.1.7. HE – 163 Rejenerasyon gaz ısıtıcısı........................................................ 41

3.2. Hava Ayrıştırma Ünitesi Soğuk Bölümü ........................................................ 42

3.2.1. Cold box .................................................................................................. 42

3.2.2. C – 29 Ham argon kolonu ....................................................................... 45

3.2.3. C – 30 Düşük basınç kolonu ................................................................... 46

3.2.4. HE – 21 A/B Ana eşanjörler ................................................................... 46

3.2.5. SP – 331 LO2 Aşırı soğutucu tankı ......................................................... 47

3.3. Azot Sıvılaştırma Ünitesi ve Ekipmanlar ....................................................... 48

3.3.1. CP – 70 Azot geri çevirim kompresörü ................................................... 50

3.3.2. CE – 77 Booster kompresör/türbin.......................................................... 51

3.3.3. HE – 771 Booster kompresörü son soğutucu .......................................... 52

3.3.4. R – 60 Azot chilleri ................................................................................. 52

i

3.3.5. HE – 71 Sıvılaştırıcı eşanjörü ................................................................. 53

3.3.6. HE – 72 Sıvılaştırıcı eşanjörü ................................................................. 53

3.3.7. HE – 73 Sıvılaştırıcı eşanjörü ................................................................. 54

3.4. Azot Sıvılaştırma Ünitesi Birinci Yasa Analizi .............................................. 54

3.4.1. CP-70 Kompresörünün birinci yasa analizi ............................................ 56

3.4.2. CE-77 Kompresörünün birinci yasa analizi ............................................ 56

3.4.3. HE-771 Kompresör sonrası son soğutucunun birinci yasa analizi ......... 57

3.4.4. HE-71 Isı değiştiricisinin birinci yasa analizi ......................................... 57

3.4.5. R-60 Azot chillerinin birinci yasa analizi ............................................... 58

3.4.6. HE-72 Isı değiştiricisinin birinci yasa analizi ......................................... 58

3.4.7. CE-77 Türbininin birinci yasa analizi ..................................................... 59

3.4.8. HE-73 Isı değiştiricisinin birinci yasa analizi ......................................... 60

3.5. Azot Sıvılaştırma Ünitesi İkinci Yasa Analizi ............................................... 60

3.5.1. CP-70 Kompresörünün ekserji analizi .................................................... 63

3.5.2. CE-77 Kompresörünün ekserji analizi .................................................... 63

3.5.3. HE-771 Kompresör sonrası son soğutucunun ekserji analizi.................. 64

3.5.4. HE-71 Isı değiştiricisinin ekserji analizi ................................................. 64

3.5.5. R-60 Azot chillerinin ekserji analizi ....................................................... 64

3.5.6. HE-72 Isı değiştiricisinin ekserji analizi ................................................. 65

3.5.7. CE-77 Türbininin ekserji analizi ............................................................. 65

3.5.8. HE-73 Isı değiştiricisinin ekserji analizi ................................................. 66

4. ARAŞTIRMA BULGULARI ............................................................................... 70

5. TARTIŞMA VE SONUÇLAR .............................................................................. 80

6. KAYNAKLAR ...................................................................................................... 81

ÖZGEÇMİŞ ............................................................................................................... 85

ii

ÖZET

Yüksek Lisans Tezi

AZOT SIVILAŞTIRMA PROSESİNİN ENERJİ VE EKSERJİ ANALİZİ

Arif KARABUĞA

Süleyman Demirel Üniversitesi

Fen Bilimleri Enstitüsü

Enerji Sistemleri Mühendisliği Anabilim Dalı

Danışman: Prof. Dr. Reşat SELBAŞ

Bu tez çalışmasında gerçek bir azot sıvılaştırma ünitesi incelenmiştir. İncelenen azot

sıvılaştırma ünitesi hava ayrıştırma ünitesine entegre bir sistemdir. Hava ayrıştırmada

elde edilen azot gazı sıvılaştırma ünitesinin kaynağını oluşturmaktadır.

İncelenen azot sıvılaştırma ünitesinin enerji ve ekserji analizi yapılmıştır. Yapılan

nümerik hesaplamalarda ve grafik çizimlerinde EES (Equation Engineering Solver)

programı kullanılmıştır. Yapılan bu termodinamik hesaplamalar sonucunda sistemin

ekserji verimi % 36, COPgerçek ve COPtersinir değerlerininde sırasıyla 0.2801 ve 0.77

olduğu hesaplanmıştır. Bununla birlikte azot sıvılaştırma ünitesinde bulunan eşanjör

bloğu, HE-71, HE-72 ve HE-73’ den oluşmaktadır. Yapılan hesaplamalar sonucunda

her bir eşanjör için ekserji verimi bulunmuştur. HE-71, HE-72 ve HE-73 eşanjörleri

için sırasıyla 0.55, 0.81 ve 0.89 ekserji verimi hesaplanmıştır.

Anahtar Kelimeler: Azot sıvılaştırma ünitesi, ekserji verimi, azot, kriyojen

2016, 84 sayfa

iii

ABSTRACT

M.Sc. Thesis

ENERGY AND EXERGY ANALYSIS OF NITROGEN LIQUEFACTION

PROCESS

Arif KARABUĞA

Süleyman Demirel University

Graduate School of Applied and Natural Sciences

Department of Energy Systems Engineering

Supervisor: Prof. Dr. Reşat SELBAŞ

In this study; a real nitrogen liquefaction unit has been examined. This nitrogen

liquefaction unit is integrated to an air separation unit. Nitrogen provided by air

separation creates the source of liquefaction unit.

Energy and exergy analysis of the studied nitrogen liquefaction unit has been done.

In numerical calculations and graphics EES (Equation Engineering Solver) software

has been used. In results of thermodynamic calculations; exergy efficiency %36,

COPactual 0.2801 and COPreversible 0.77 has been calculated. Furthermore, heatexchanger block in nitrogen liquefaction unit is formed from HE-71, HE-72, HE-73.

For each heat exchanger; exergy efficiency has been calculated. Exergy efficiency

values are 0.55, 0.81 and 0.89 respectively.

Keywords: Air separation unit, exergy efficiency, nitrogen, cryogen

2016, 84 pages

iv

TEŞEKKÜR

Yüksek lisans eğitimim boyunca bana yardımcı olan ve yol gösteren, insani ve ahlaki

değerler ilede örnek aldığım, anlayışı, hoşgörüsü ve engin bilgisi ile her konuda

desteğini hissettiğim çok değerli danışman hocam Prof. Dr. Reşat SELBAŞ’a,

Tez hazırlama ve yazım aşamasında desteklerini ve ilgilerini benden esirgemeyen

karşılaştığım her zorlukta bana yol gösteren Doç. Dr. Ahmet KABUL, Uzman

Gamze YAKUT ve Öğretim Görevlisi Fatih YILMAZ’a,

4350-YL1-15 No’lu Proje ile tezimi maddi olarak destekleyen Süleyman Demirel

Üniversitesi Bilimsel Araştırma Projeleri Yönetim Birimi Başkanlığına,

Zor ve sıkıntılı günlerimde beni yalnız bırakmayan, destekleri ve varlıklarıyla bana

güç veren, tezimin yazılmasında karşılaştığım tüm engellerde bana yardım eden Yrd.

Doç. Dr. Hilal YAKUT İPEKOĞLU ve Orçun İPEKOĞLU ailesine, Uzm. Dr. Melik

Ziya YAKUT, Demet KUTGİ ve Serdal KALAY’ a,

Beni bugüne getiren en çaresiz ve karanlık anlarımda bana çıkış yolumu gösteren,

hayatıma ışık tutan ve yaşamıma anlam katan babam Altay KARABUĞA, annem

Selver KARABUĞA ve kardeşim İ. Serhat KARABUĞA’ ya

Minnetlerimi sunarak teşekkür ederim.

Arif KARABUĞA

ISPARTA, 2016

v

ŞEKİLLER DİZİNİ

Sayfa

Şekil 1.1. Hava içerisindeki gaz bileşenlerinin dağılımı .............................................. 1

Şekil 1.2. Kriyojenin tarihsel gelişimi.......................................................................... 9

Şekil 3.2. Helyumun P – T diyagramı ........................................................................ 12

Şekil 3.3. Doymuş buhar basıncı altında sıvı helyumun özgül ısısı........................... 13

Şekil 3.4. He II’nin normal akış viskozitesi ............................................................... 14

Şekil 3.5. Doymuş buhar basıncı altında sıvı He II’nin entropisi .............................. 14

Şekil 3.6. Normal hidrojen ile para-hidrojenin özgül ısılarının karşılaştırılması ....... 16

Şekil 3.7. Normal hidrojen ve para-hidrojenin ısıl iletkenliğinin karşılaştırılması .... 17

Şekil 3.8. Normal hidrojen ile para-hidrojenin viskozitesinin karşılaştırılması......... 18

Şekil 3.9. Atmosferik gazların buhar basınç eğrileri.................................................. 27

Şekil 3.10. Kriyojenik saflaştırma ile hava ayırma yöntemi ...................................... 28

Şekil 3.11. Basınç Salınımlı Adsorpsiyon işlemi ile hava ayırma yöntemi ............... 30

Şekil 3.12. Membranlı ayırma sistemi ....................................................................... 31

Şekil 3.13. Linde-Hampson yönteminin şematik görünümü ..................................... 32

Şekil 3.14. Claude sisteminin şematik görünümü ...................................................... 34

Şekil 3.15. Kaskad soğutma sisteminin şematik gösterimi ........................................ 35

Şekil 4.1. Hava ayrıştırma ünitesi atmosferik bölüm ................................................. 39

Şekil 4.2. Cold box içerisinde bulunan ekipmanlar ve akış hattı ............................... 42

Şekil 4.3. Kriyojenik hava ayırma ünitelerinde kullanılan distilasyon kolonu .......... 43

Şekil 4.4. Kolon içerisinde bulunan örnek bir tepsi ................................................... 44

Şekil 4.5. Azot sıvılaştırma ünitesi genel görünümü ................................................. 49

Şekil 4.6. Azot sıvılaştırma ünitesi tesisat şeması...................................................... 50

Şekil 4.7. Azot geri çevrim kompresörü .................................................................... 51

Şekil 4.8. Booster kompresör/türbin .......................................................................... 52

Şekil 4.9. Booster kompresörü son soğutucu ............................................................. 52

Şekil 4.10. Azot Chilleri ............................................................................................ 53

Şekil 4.1. Sıvılaştırma ünitesinin P-h diyagramı ........................................................ 71

Şekil 4.2. Sıvılaştırma ünitesinin T-s diyagramı ........................................................ 72

Şekil 4.3. Azotun T-s diyagramındaki basınç eğrileri................................................ 72

Şekil 4.4. Sıvılaştırma ünitesinin h-s diyagramı ........................................................ 73

Şekil 4.5. T2 sıcaklığına bağlı olarak ekserji verimindeki değişim grafiği ................ 74

Şekil 4.6. T0 sıcaklığına göre COPgerçek ve COPtersinir değişim grafiği ....................... 75

Şekil 4.7. T0 sıcaklığına göre HE-71 ve HE-72 ısı değiştiricilerindeki verim değişim

grafiği ...................................................................................................... 76

Şekil 4.8. T17 sıcaklığına bağlı olarak Coptersinir değişim grafiği ............................... 77

Şekil 4.9. T17 sıcaklığına bağlı olarak qL sıvı ve wtersinir de meydana gelen değişim

grafiği ...................................................................................................... 78

Şekil 4.10. h17 ve S17 artışlarına bağlı olarak qL sıvı ve wtersinir de meydana gelen

değişim grafiği......................................................................................... 78

Şekil 4.11. h4 değerine bağlı olarak Copgerçek ve ekserji verimindeki değişim grafiği 79

vi

ÇİZELGELER DİZİNİ

Sayfa

Çizelge 1.1. Hava içerisindeki gazların hacim ve ağırlık oranları ............................... 2

Çizelge 1.2. Hava içerisinde bulunan gazların kaynama noktaları .............................. 3

Çizelge 1.3. Bazı kriyojenlerin özellikleri ................................................................. 10

Çizelge 1.4. Çeşitli kriyojenik akışkanların kritik nokta, üçlü nokta ve normal

kaynama nokta özellikleri ..................................................................... 10

Çizelge 1.5. Oksijenin termodinamik özellikleri ....................................................... 19

Çizelge 1.6. Azotun termodinamik özellikleri ........................................................... 21

Çizelge 1.7. Argonun termodinamik özellikleri ......................................................... 23

Çizelge 1.8. Hava ayırma yöntemlerinin karşılaştırılması ......................................... 26

Çizelge 4.1. Sıvılaştırma ünitesi için hesaplanan değerler ......................................... 74

vii

SİMGELER VE KISALTMALAR DİZİNİ

ASU

c

cp

cv

COP

e

E

EER

F

G

h

ke

KE

m

𝑚̇

P

Pkr

P0

Ptp

pe

PE

q

Q

𝑄̇

R

s

S

süretimi

Süretim

T

Tkr

Ttp

TH

TL

T0

u

U

𝑣

V

𝑉̇

w

W

y

z

η

ηII

ρ

Δ

Hava ayırma ünitesi

Özgül ısı

Sabit basınçta özgül ısı

Sabit hacimde özgül ısı

Performans katsayısı

Özgül toplam enerji

Toplam enerji

Enerji etkinlik oranı

Kuvvet

Yerçekimi ivmesi

Özgül entalpi

Özgül kinetik enerji

Toplam kinetik enerji

Kütle

Kütle debisi

Basınç

Kritik basınç

Çevre basıncı

Üçlü nokta basıncı

Özgül potansiyel enerji

Toplam potansiyel enerji

Birim kütle için ısı geçişi

Toplam ısı geçişi

Birim zamanda ısı geçişi

Gaz sabiti

Özgül entropi

Toplam entropi

Özgül entropi üretimi

Toplam entropi üretimi

Sıcaklık

Kritik sıcaklık

Üçlü nokta sıcaklığı

Yüksek sıcaklıktaki cisim sıcaklığı

Düşük sıcaklıktaki cisim sıcaklığı

Çevre sıcaklığı

Özgül iç enerji

Toplam iç enerji

Özgül hacim

Toplam hacim

Hacimsel debi

Birim kütle için iş

Toplam iş

Sıvılaşma fraksiyonu

Yükseklik

Verim

İkinci yasa verimi

Yoğunluk

Fark

viii

1. GİRİŞ

Dünyanın çevresi atmosfer tarafından sarılmaktadır. Dünyayı çevreleyen bu

atmosferde ki kuru havanın en önemli bileşenleri Çizelge 1.1’de gösterildiği gibi

havanın hacimsel olarak % 99.05 azot ve oksijenden, % 0,93 argondan, % 0,033

karbon dioksitten ve % 0.002’lik bir kısmı da diğer gazlardan oluşmaktadır (Bhunya,

2014). Hava içerisinde bulunan temel gazların yanı sıra diğer gazlarda Şekil 1.1’de

gösterilmektedir.

Havanın tüm bileşenleri incelenirse; toz, su buharı, karbondioksit (CO2),

hidrokarbonlar (metan, etan, propan ve asetilen gazı), nadir bulunan gazlar (helyum,

neon, kripton ve ksenon) ve hava içerisinde çeşitli oranlarda kirletici gazlar

mevcuttur (The Linde Group, 2009). Hava içerisindeki gazların hacim ve ağırlık

oranlarının dağılımı Çizelge 1.1’de verilmiştir.

0,93%

20,95%

0,038%

1. Azot

0,005%

2. Oksijen

0,0018%

3. Argon

0,0005%

0,0001%

4. Karbon dioksit

0,000009%

6. Hidrojen

5. Xenon

7. Neon

8. Kripton

78,08%

9. Helyum

Şekil 1.1. Hava içerisindeki gaz bileşenlerinin dağılımı

1

Çizelge 1.1. Hava içerisindeki gazların hacim ve ağırlık oranları

Element

Azot

Oksijen

Argon

Karbon Dioksit

Diğer Gazlar

Kimyasal sembol

N2

O2

Ar

CO2

---

Hacim %

78,08

20,95

0,93

0,033

0,002

Ağırlık %

75,5

23,1

1,29

0,05

0,06

Hava ayırma işlemi, havanın içerisindeki bileşenleri ayırıp endüstriyel ve medikal

alanda hizmete sunulmasıdır (Cornelissen ve Hırs, 1998). Sıvılaştırmanın ilk

aşamasını oluşturmasından dolayı ayırma ve saflaştırma işlemi büyük önem arz

etmektedir. Proses girişi atmosferden gelen havadır ve işlem sonucunda oksijen, azot

ve argon ayrı ayrı elde edilir (Lee ve Jeng, 2010).

Hava içerisinde en çok bulunan ve inert bir gaz olan azot, kimyasal işlemlerde

kullanılır. Oksijen ise hem endüstriyel hem de tıp alanında kullanılması

amaçlanmaktadır. Hava ayırma işlemleri üç farklı metotla yapılabilmektedir. Bunlar,

kriyojenik saflaştırma işlemi, basınç salınımlı adsorpsiyon (PSA) işlemi ve

membranlı ayırma işlemidir. Kriyojenik saflaştırma işlemi, yüksek saflıkta ürünler

istendiğinde kullanılır. PSA işleminde, % 98 ile 99,5 bir saflığa ulaşmak için azot

akışının 10 ile 100 m3/s’lik bir akış hacmine ihtiyaç duymaktadır. Membranlı ayırma

işlemi, düşük akışlarda, 10 m3/s’den daha az ve düşük saflıkta, % 98,5 den daha az,

kullanılır (Cornelissen ve Hırs, 1998).

Birçok hava ayırma tesislerinde sıvı formda üç gaz üretilir. Dahası bazı tesisler gaz

formunda oksijen ve/veya azot üretir. İstisnai olarak bazı tesisler sadece gaz fazında

azot üretir. Hava ayırma tesisleri farklı formlara, ürünlere, üretim kapasitesine ve

saflığa bağlı olarak inşa edilir. Bununla birlikte tüm bu farklı hava ayırma tesislerin

yapıları ve çalışma metotlarının temel prensipleri neredeyse benzerdir. Kriyojenik

sürecin karakteristik yapısı, akışkanların kaynama noktalarının birbirine yakın olması

ve ısı transferidir (The Linde Group, 2011).

2

Hava içerisinde bulunan gazların kaynama noktalarının ölçümü atmosferik basınçta

yapılır (Çizelge 1.2). Bunun yanında basınca bağlı olarak kaynama noktaları da

değişmektedir.

Çizelge 1.2. Hava içerisinde bulunan gazların kaynama noktaları

Hava gazları

Molekül Formülü

Propan

Karbondioksit

Asetilen

Etan

Etilen

Ksenon

Kripton

Metan

Oksijen

Argon

Azot

Neon

Hidrojen

Helyum

C3H8

CO2

C2H2

C2H6

C2H4

Xe

Kr

CH4

O

Ar

N

Ne

H

He

Kaynama noktası

°C

K

-42

231

-79

216

-84

190

-89

185

-104

169

-108

165

-153

120

-162

112

-183

90

-186

87

-196

77

-246

27

-253

20

-269

4

Havadan oksijen ve azot elde edilmesi, hidrojenin karbon monoksit, metan veya

azottan ayrılması gibi gaz ayırma prosesleri kimya endüstrisinde oldukça fazla enerji

tüketen, basınç salınımlı adsorpsiyon, absorpsiyon ve kriyojenik distilasyon

yöntemleriyle gerçekleşmektedir. Geleneksel sistemlere olan üstünlüklerine rağmen

membran esaslı gaz ayırma proseslerinin endüstriyel alanda yaygınlaşamamasının

nedeni, yeterince yüksek seçici geçirgenliğe sahip olamamalarıdır (Atalay Oral vd.,

2006).

Azot gazı, kimya endüstrisinin ana ürünüdür. Çünkü azot inert bir gaz, kimyasal

üretimi, işlenmesi ve taşınması gibi çeşitli yönleri kapsayan geniş ölçekli kullanımı

mümkündür. Düşük reaktifliğinden dolayı azot, ürünleri zararlı kirleticilerden

mükemmel koruma ve arındırma yapan bir gazdır. Azot ayrıca güvenle depolanmaya

da imkân vermektedir (Ivanova ve Lewis, 2012).

Kimyasal proses endüstrisinde (CPI) azotun yayılan ve büyüyen kullanımı nedeniyle

endüstriyel gaz şirketleri sürekli azot üretim yöntemlerini geliştirmekte ve kimyacılar

için daha verimli, uygun maliyette üretim yapmaktadır. Çoklu azot teknolojileri ve

3

destek kipleri artık saflık ve güç tüketimi gibi bir dizi özellikleri karşılaya

bilmektedir. Klasik kriyojenik distilasyon yöntemi ile üretilen azot PSA veya

membran sistemine göre çok daha yüksek saflıkta olabilir (Ivanova ve Lewis, 2012).

Düşük sıcaklık tekniklerinin birçoğu, insanların hayatta kalma mücadeleleri sırasında

çevre şartlarından nasıl korunacaklarını buldukları zamandan itibaren gelişmeye

başlamıştır. Kutuplarda yaşayan Eskimolar ince bir şekilde ayrılmış kürk-hava

karışımıyla kutuplarda çok verimli bir ısı yalıtımı yöntemi bulmuştur. Aynı şekilde

çöl Arapları çok katmanlı kumaş-hava boşluklu kıyafetler yardımıyla yazları hayatta

kalabilmektedir.

İlk soğutma sistemleri muhtemelen evaporatif soğutmadır. Sıcak kuru bir ortamda

seramik kaplar içerisindeki suyun çatlaklardan yavaş yavaş sızmasıyla buharlaşması

sonucu oluşmaktadır (White and Meeson, 2002). Evaporatif soğutmada ısı transferi

katsayısı yüksek, buharlaşma eğilimi fazla olan suyun buharlaşma esnasında

çevresinden ısı çekmesi mantığı göz önünde bulundurarak bu önergenin doğruluğunu

artırmaktadır.

Mühendislik bakış açısından, soğutmanın ilk metotları (White ve Meeson, 2002);

Sıvının hızlı bir şekilde buharlaştırılması.

Diğer sıvılar aracılığıyla absorpsiyon sırasında sıvının buharlaşması.

Sıkıştırılmış gazların genleşmesi.

1.1. Kriyojeni

Kriyojeni, çok düşük sıcaklıklar teknolojisi ve bilimidir. Geleneksel bir tanımla,

kriyojenik çalışma alanı 120 K’in altındaki sıcaklıklarda başlar. Kriyojeni her ne

kadar anlaşılması zor bir alan gibi görünse de günümüz endüstrisinde ve bilimsel

alanda büyük bir rol oynamaktadır. Büyük ölçekli hava ayırma üniteleri kriyojenik

yöntem kullanarak hava içerisindeki elementleri tıp ve endüstride kullanmak

amacıyla ayırır. Elde edilen ürünler genellikle taşımak ve depolamak amacıyla

kriyojenik sıcaklıklarda sıvı formda tutulur. Manyetik Rezonans Görüntüleme (MRI)

sistemlerinde kullanılan süper iletken mıknatısların soğutmasında sıvı helyum yaygın

olarak kullanılmaktadır. Uzay teknolojisinde, sıvı hidrojen ve oksijen gibi kriyojenler

4

bulunarak roket motorlarında ve uygulamalarda yakıt olarak kullanılmıştır. Öyle ki

bu yakıtlar Cosmic Background Explorer (COBE) uydusunda ve CERN’de ki

deneyde Bing Bang kalıntılarının ölçümünü yapan sensörlerin soğutulmasında

kullanılmıştır. Büyük Hadron Çarpıştırıcısı, maddenin temel yasalarını incelemek

için 1,8 K sıcaklığında soğutulmuş süperiletken mıknatıslar kullanılacaktır (Weisend

II J.G., 1998).

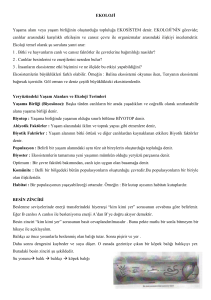

1.2. Kriyojenin Tarihçesi

Fransız fizikçi Gulillaume Amontons 1703 yılında alanında öncü bir çalışmayla

mutlak sıfırın termometre ve matematikte mümkün olabileceğini belirtmiştir. Öyle ki

1720’de Alman fizikçi Gabriel Daniel Fahrenheit kendi adını taşıyan bir sıcaklık

ölçeği fikrini geliştirdi. Dahası 1741 yılında Andreas Celsius, Celcius olarak bilinen

santigrat ölçeğini formüle etti. Burada 0° suyun donma noktasını ve 100° suyun

kaynama noktası olarak tanımlanmaktadır. Bu noktada oksijen gazının Joseph

Priestly tarafından 1774 yılında keşfedildiğini belirtmek gerekir. Joseph Priestly

deneysel bulgularından faydalanarak dünyanın atmosferinin aktif bileşeninde oksijen

olduğunu kabul etti. Priestly ayrıca amonyak, sülfür dioksit, azot ve karbon

monoksiti keşfetti. 19. yüzyıl boyunca, endüstriyel gazların sıvılaştırılmasında ve

gazların hem davranışlarının hem de karakteristik yapısının incelenmesi için ciddi

girişimler yapılmıştır. 1823 yılında Michael Faraday, sıvılaştırılmış klor, amonyağın

sıvılaştırılması ve karakteristiği üzerine çalışmıştır. Faraday aynı zamanda

amonyağın çevreden ısı çekerek, düşük sıcaklıklarda, sıvıdan gaz fazına geçtiğini

keşfetmiştir. Sadi Carnot 1824 yılında, tezinde termodinamiğin şartlarını yayınladı.

Carnot, tersinir bir çevrimle iki ısı kaynağı arasında mümkün olan en yüksek verimle

çalışabilecek bir ısı makinesi olduğunu kanıtlamıştır. Bu ideal çevrim genel olarak

bilinen

Carnot

çevrimidir.

Scot

1845’de

çeşitli

sıcaklık

ve

basınçlarda

karbondioksitdin faz değişim deneylerini yaptı ve birinci izotermler üretildi. Bu

izotermler bir gazın, basıncına bakılmaksızın, kritik sıcaklığın altına inmedikçe

sıvılaştırma yapılamayacağını gösterdi.

Mutlak sıcaklık ölçeğinin kökeni Britanyalı bir fizikçi olan James Prescott Joule’e

dayanmaktadır. Joule 1840 yılında gazlarla yaptığı deneyinde Carnot çevriminin

verimli olduğunu desteklemiştir. Joule meslektaşı William Thomson’a 1848 yılında,

5

deneyinden elde ettiği sonucu yazdı. Bu sonuca göre 𝑃𝑉 = 𝑚𝑅𝑇 denklemindeki T

değeri 1/T oranındaydı. Bu da Boyle ve Charles’ın denklemlerindeki gerçek sıcaklık

olan +273 Celcius’a eşit olduğunu ortaya çıkarmıştır. Mutlak sıcaklık o zaman -273

olarak biliniyor. 1852’den sonraları Lord Kelvin olarak tanınacak W. Thompson,

ideal gazlar için Carnot çevriminin verimini formülize etti;

𝑊 ⁄𝑄 = (𝑡1 − 𝑡0 )⁄(𝑡1 + 273) = (𝑇1 − 𝑇0 )⁄𝑇1

(1.1)

Joule ve Thomos hidrojenle yaptıkları uzun deney çalışmalarından sonra yukarıda

belirtilen mutlak ölçek ve hava termometreleri arasındaki farkın önemsiz olduğunu

1862 yılında açıkladılar. Keesom ve Tuen’e göre sıcaklık -20 °C altına

düşürüldüğünde hidrojene göre daha ideal bir gaz olan helyumla yapılan

denemelerde, 273 değeri küçük bir düzenlemeyle 273,15 olmuştur.

1850 yıllarında, önce William Thompson (Lord Kelvin) akabinde 1851’de Rudolf

Clausius, termodinamiğin birinci ve ikinci yasalarından söz etmiştir. 1865 yıllarında

alman mühendis Carl Linde Carnot çevrimi esaslı ve buhar kompresörü tarafından

düşük sıcaklıklara erişebilen bir soğutma makinesi tasarladı. Linde 1895 yılında

William Hampson tarafından tasarlanan spiral sarılı karşı akışlı ısı değiştiricisi

kullanılarak ilk endüstriyel hava sıvılaştırma makinesini yaptı. Bu noktada şu da

dikkate alınabilir, 1851’de John Gorrie adında ki bir Amerikalı fizikçi soğuk üretimi

yapabilmek için havayı basınçlandırıp ve genişleterek ilk buz makinesinin patentini

aldı.

1873’de Hollandalı fizikçi Johannes Dideriek van der Waals, Thomas Andrews’in

izoterm gözlemleriyle de doğru bir şekilde uyuşan ve maddenin değişimindeki kritik

fenomeni açıklayan bir durum denklemi geliştirmiştir. Van der Waals kritik değerlere

bölünen basınç, sıcaklık ve hacim değerlerini kullandı. Dewar ve Onnes gazların

sıvılaştırılması

belirlenmesinde

için

kuralların

öncülük

etti.

oluşturulması

Louis-Paul

amacıyla

Cailletet

1877

gerekli

yılında

değerlerin

oksijeni

sıvılaştırdığını açıkladı. Cailletet kalın duvarlı cam bir kapiller tüp kullandı. Burada

gaz halindeki oksijen sıvı sülfürik asidin buharlaştırılması ile 200 – 300 bar’da

soğutuldu. Basıncın kaldırılmasından sonra sıcaklık düşüşü oksijen buğusunun

oluşmasına sebep oldu.

6

Hemen hemen aynı zamanda, Raoul-Pierre Pictet İsviçre de, oksijeni 200 bar’a

basınçlandırarak ve kuru buzun süblimasyonu ile 173 K’de soğutarak oksijeni

sıvılaştırdı. Ayrıca Pictet sülfürik asidi buharlaştırmayla soğuttu. Fakat doğru bir

şekilde oksijeni sıvılaştırılması mümkün değil çünkü gazların kritik sıcaklığı 155 K.

Mamafih Pictet yeni bir yöntemle düşük sıcaklıklara ulaşmayı başardı. Kaskad

prensibi olarak adlandırılan bu yöntem, bir soğutma serisi kullanarak kademeli olarak

sıcaklıkları düşürdü. Bu metot W. Keesom tarafından geliştirildi. Keesom,

Hollanda’nın güneyindeki Leyden şehrindeki, çalışmasında helyum kullanarak 239,8

K’de amonyağı, 169,5 K’de etileni, 111,7 K’de metanı ve 77,6 K’de azotu

sıvılaştırarak bu metodu tamamen geliştirdi.

Bu aşamada, ilgi çeken bir gelişme olmuştur. 19. yüzyılın ikinci yarısında, düşük

sıcaklıkta endüstriyel gazların sıvılaştırılması, ayrılması ve saflaştırılması çalışmaları

için Avrupa’da 3 deney laboratuvarı inşa edildi. O günün teknolojileriyle laboratuvar

çalışmaları tehlikeliydi. Laboratuvarlarda çalışan kişilerin yüksek güvenlik önlemleri

almaları gerekiyordu çünkü bir patlama ve alev almayla her daim yüz yüze

kalabilirdi.

Londra kraliyet enstitüsünde 1799 yıllarında özellikle James Dewar’ın kontrolü

altında yoğunlaştırdıkları düşük sıcaklık çalışmaları neticesinde Dewar kapları

bulundu. Dewar kriyojenik akışkanları koruyabilmek için Dewar (vakumlu) kaplarını

geliştirdi. Dewar 1898 yılında hidrojeni sıvılaştırmayı başardı. Bu o zaman için

büyük bir başarı sayıldı.

Heike Kamerlingh Onnes, uygulamalı fizik profesörü, Leyden Üniversitesinde 1882

yılında kriyojenik sıvıların ve gazların genel termodinamik özelliklerini ve

izotermlerin durum denklemlerini çalışmak amacıyla kriyojeni laboratuvarını kurdu.

Onnes’in laboratuvarında deneysel çalışmaları için malzeme üretimi ve ölçüm

cihazlarının geliştirilmesi yapılmaktadır. Onnes 1908 yılında helyumu 5 K’nin altına

indirerek sıvılaştırmayı başardı. Aynı zamanda Onnes 4,19 K’de süper iletkenliği

gözlemledi. Fakat Onnes helyumu katılaştırmayı başaramadı. Wilhelmus Keesom

1926 yılında helyumun bir sonraki faz halini bularak onun yerine bunu başardı.

7

Keesom daha sonra Onnes-Dana’nın özgül ısı verilerini ayrıştırarak 2,2 K’de sıvı

helyumun diğer tipini keşfetti. Bulduğu bu sıvı helyum tipine He II adını verdi.

He II’nin süper akışkanlıkla ilgili sonuçlarını, diğer akışkanlara göre daha az

yoğunlukta, daha büyük buharlaşama gizli ısısına ve daha az yüzey gerilimine neden

olduğunu açıkladı.

Onnes’in laboratuvarının dışındaki diğer laboratuarlar çok daha küçüktü fakat

Polonya, Krakow’da ki Jagelonian Üniversitesinde 1876 yılında Syzgmunt von

Wroblewski ve Karol Olszewski’nin yönetimi altında çok önemli bir kriyojeni

laboratuvarı kuruldu. 1883 yılında Wroblewski ve Olszewski havayı, karbon

monoksiti, azotu ve sonunda da oksijeni sıvılaştırdı. Aslında, hidrojen dışında bilinen

tüm gazların özelliklerine çalıştılar ve sıvılaştırdılar. Wroblewski ve Olszewski

kaskad metodunu geliştirdiler, aslında bu konuda öncülüğü Pictet yapmaktadır. Ocak

1884’de, von Wroblewski sıvı oksijen ile gazı soğutarak sürekli değişen, kararsız,

hidrojen sıvısı üretti. 1885 yılında düşük sıcaklıklarda bakırın iletkenliğini değiştiğini

bildirdi (Kerry, 2007).

8

Termodinamiğin

temelleri

1700

Sıvılaştırma teknolojisinde

gelişmeler

1870

Uygulamalar ve ARGE

çalışmaları

2015+

1950

Anti hidrojen atomları 15 dakika tutuldu, 2011

İlk anti hidrojen atomu üretildi, 1995

CERN kuruldu, 1954

Süper iletkenlik bulundu, 1911

Helyum sıvılaştırıldı, 1908

Hidrojen sıvılaştırıldı, 1898

Hava sıvılaştırıldı, 1883

Oksijen sıvılaştırıldı, 1877

Van der Waals denklemi, 1873

Stirling soğutma çevrimi, 1861

İlk termodinamik kitabı, 1859

İlk ısı değiştirici, 1857

Termodinamiğin 3. Yasası, 1852

Termodinamiğin 2. Yasası, 1850

Termodinamiğin 1. Yasası, 1845

İlk atmosferik buhar

makinesi,1679

Şekil 1.2. Kriyojenin tarihsel gelişimi

1.3. Kriyojen

Çalışma yapılan ortam sıcaklığı kriyojenik bir sıcaklıkta, 120 K sıcaklığının altındaki

sıcaklıklar ise ve bu sıcaklıkta soğutma yapılıyorsa bu işlemlere kriyojenik soğutma

sistemleri olarak adlandırılmaktadır. Bu ölçüdeki sıcaklıklarda soğutma yapabilmek

için kullanılan soğutucu akışkanlara kriyojen adı verilmektedir.

Kriyojenlerin temel ortak özellikleri atmosfer şartları altında gaz fazında bulunup

termodinamik işlemler sonucu yoğuşma sıcaklık noktasının altına düşürülerek sıvı

formda elde edilmesidir. Aşağıda bazı kriyojenler hakkında bilgiler verilmektedir.

Kriyojenik sıvılar atmosfer basıncının, 273 K altındaki sıcaklık değerlerinde normal

kaynama sıcaklığına sahip sıvılardır. Bu tanımlamaya azot, helyum, oksijen, neon,

hidrojen, argon, kripton, xenon, metan, etan ve propan dâhildir. Ancak karbon dioksit

sıvı forma geçebilmek için 5 atmosfer basıncının üstündeki basınçlara ihtiyaç

duymaktadır. Kriyojenik sıvıların reaktivitesi soy gazlarda patlama potansiyeli olan

9

hidrojen, hidro karbonlara ve çok tehlikeli reaktif sıvı oksijene kadar çeşitlenir

(Weisend II J.G., 1998). Kriyojenleri daha iyi anlayabilmek amacıyla Çizelge 1.3’de

bazı kriyojenlerin 1 atm basınçta kaynama verileri ayrıca donma verileri ile sıvı

özellikleri verilmiştir.

Çizelge 1.3. Bazı kriyojenlerin özellikleri ( Çengel ve Boles, 2011)

1 atm basınçta kaynama

verileri

Madde

Helyum

Hidrojen

Azot

Argon

Oksijen

Metan

Karbon

dioksit

Propan

Normal

kaynama

°C

-268,9

-252,8

-195,8

-185,9

-183

-161,5

-78,4

-42,1

Buharlaşma Donma

gizli ısısı

noktası

hfg, kJ/kg

°C

22,8

445,7

198,6

161,6

212,7

510,4

230,5 (at

0°C)

427,8

Sıvı özellikleri

Donma verileri

-259,2

210

189,3

-218,8

-182,2

Füzyon

Özgül

gizli

Sıcaklık Yoğunluk

ısı

ρ, kg/m3

ısısı

°C

Cp,

hif,kJ/kg

kJ/kgK

-268,9

146,2

22,8

59,5

-252,8

70,7

10

25,3

-195,8

809

2,06

28

-185,6

1394

1,14

13,7

183

1141

1,17

58,4

-161,5

423

3,49

-56,6

-

0

298

0,59

-187,7

80

-42,1

581

2,25

Kriyojenlerin üçlü nokta değerleri, kritik nokta değerleri ve yoğunlukları sıcaklık ve

basınç değerlerine göre Çizelge 1.4’de verilmiştir.

Çizelge 1.4. Çeşitli kriyojenik akışkanların kritik nokta, üçlü nokta ve normal

kaynama nokta özellikleri

SICAKLIK (K)

Normal

Üçlü

kaynama

nokta

noktası

2,1768a

4,222

13,8

20,28

24,5561

27,09

63,15

77,36

54,36

90,19

83,8

87,28

115,76

119,77

161,36

165,04

BASINÇ (kPa)

Kritik

nokta

Üçlü

nokta

Kritik

nokta

5,1953

Helyum

32,94

Hidrojen

44,44

Neon

126,26

Azot

154,58

Oksijen

150,86

Argon

209,39

Kripton

289,74

Xenon

Karbon

216,58

304,21

dioksit

90,69

111,63

190,55

Metan

90,35

184,55

305,33

Etan

85,47

231,07

369,85

Propan

195,49

239,81

406,65

Amonyak

a

Helyumun üçlü nokta değeri lambda noktasıdır.

5,048

7,042

43,35

12,46

0,148

68,9

73,2

81,6

227,46

1283,8

2703

3399

5043

4906

5496

5821

Kritik

yoğunluk

(kg/m3)

69,64

31,36

483,23

313,11

436,14

535,70

910,75

1100

518,16

7384

466,51

11,7

0,0011

0,1 x 10-6

0,0662

4599

4871

4248

11627

162,65

206,73

220,49

237,57

Madde

10

1.3.1. Helyum

Helyum, soy gazlar ailesinin bir üyesidir. Hidrojenden sonra en hafif gazdır. Renksiz,

kokusuz olmasının yanı sıra soy gazların özelliğinden dolayı kararlı yani tepkimeye

girmeyen, bilinen hiçbir elementle bileşik yapmaz, eylemsiz bir gazdır. Çevre

şartlarında, atmosfer basıncında ve 22°C sıcaklığında, sadece gaz fazında

bulunmaktadır. Ancak kriyojenik işlemler sonrasında sıvı ve katı formda da

gözlenebilinmektedir. Lakin helyum atmosfer basıncında düşük sıcaklıklarda

katılaştırılamayan tek elementtir.

Helyum birkaç farklı şekilde elde edilir. Bunlar;

Havanın damıtılması yöntemiyle elde edilir. Fakat havada yaklaşık olarak

5 ppm seviyelerinde bulunmaktadır.

Uranyum ve toryum gibi radyoaktif minerallerden elde edilir.

Bazı doğal gaz yataklarında % 7 oranında helyum bulunmaktadır.

Helyumun bilinen 9 izotopu vardır, ancak bunlardan sadece iki tanesi kararlıdır.

Kararlı olan bu izotoplar ise 3He ve 4He’dür.

3

He izotopu, radyoaktif olmayan ve diğer izotoplara göre daha hafif bir izotoptur.

Dünyada çok az bulunan bu izotop nükleer araştırmalar sonucu bulunmuştur.

Şekil 1.3’de helyumun basınç ve sıcaklık diyagramı gösterilerek He I ve He II

formlarının yerleri belirtilmiştir.

11

Şekil 1.3. Helyumun P – T diyagramı (Weisend II, 1998)

Helyum sıvı formda He I ve He II olmak üzere iki farklı halde bulunmaktadır.

1.3.1.1.Helyum I

Helyum I, sıcaklığın 4,22 K altına düştüğünde ve 2,1768 K sıcaklığının üzerine

çıktığında, lambda noktası üzerinde olduğunda He I oluşmaktadır. Sıcaklık

uygulandığında kaynayan ve sıcaklık düşürüldüğünde de büzüşen bir sıvıdır. Lambda

noktasında helyum kaynamaz fakat genişler. He I gazlarda olduğu gibi kırılma

indeksi vardır. Çok düşük bir viskozitesi ve suyun ki gibi 1/8’lik bir yoğunluğu

vardır. Bu özelliği kuantum mekaniği ile açıklana bilinmektedir. Hem He I hem de

He II kuantum sıvılarıdır.

12

1.3.1.2.Helyum II

He I 2,174 K’de He II’ye dönüşür. He II’nin sıra dışı özellikleri vardır ve He II

süper akışkan olarak tanımlanır. Süper akışkanlık kuantum mekaniğinde maddenin

bir halidir.

He II 2,174 K’de ani bir değişiklik gösterir ve kendine has özel bir sıcaklık eğrisine

sahip lambda geçişi meydana getirir (Wilks, 1970). Şekil 1.4’de helyumun özgül ısı

eğrisi verilmiştir.

Şekil 1.4. Doymuş buhar basıncı altında sıvı helyumun özgül ısısı (Atkins K. R.,

1959; Wilks J., 1970)

He II’nin akışkanlık özellikleri sahip olduğu kılcallık karakteristikliğiyle onun çok

küçük, neredeyse sıfıra yakın, ve He I’den 106 kat daha az bir viskoziteye sahiptir.

Bu özellik He II’yi süper akışkan olarak adlandırılması gerektirir. Belkide bu özellik

He II’nin en karakteristik özelliğidir (Wilks J., 1970). Şekil 1.5’de He II’nin

viskozite grafik eğrisi verilmiştir. Burada; 1 μp= 10-7 Pa.s olduğu kabul edilmektedir.

13

Şekil 1.5. He II’nin normal akış viskozitesi (Weisend II, 1998)

Şekil 1.6’da ise helyum II formunun entropi grafik eğrisi gösterilerek sıcaklığa bağlı

olarak entropi değişimi verilmiştir.

Şekil 1.6. Doymuş buhar basıncı altında sıvı He II’nin entropisi (Weisend II, 1998)

14

Son yıllarda He II’nin soğutucu bir sıvı olarak büyük ölçekli sistemlerde kullanılışı

artış göstermiştir. Bu sistemlere süper iletken mıknatıslar, elektron hızlandırıcıları ve

uzay tabanlı uygulamalar örnek gösterilebilinir (Weisend II J.G., 1998).

1.3.2. Hidrojen

Hidrojen, evrende helyumla birlikte en çok bulunan bu element atmosferde çok az

bulunmaktadır. Bunun sebebi ise diğer elementlerle teması sonucu hız kazanıp

atmosfer dışına çıkmaktadır (Fernàndez ve Martín, 2007). Hidrojen yeryüzünde su ve

oksijenle bileşik oluşturur. Ayrıca bunların dışında organik maddelerde de bileşik

yapmaktadır. Hidrojen kararsız bir gazdır ve bu sebebiyetle risk faktörünün olduğu

yerlerde kullanılması önerilmemektedir.

Sıvı hidrojen farklı 2 şekilde hareket eden molekül dizilerine sahiptir. Bunlar

protonlarının göreceli olarak, paralel veya anti paralel spin oluşturduğu orto-hidrojen

ve para-hidrojen durumudur. Para-hidrojende protonlar anti paralel hareketler

oluştururken, orto-hidrojen durumunda protonlar paralel hareketler meydana getirir.

Bu iki durumun farklı enerji seviyelerine sahip olması denge yoğunluğunda belli

oranlarda olmasını gerektirir. % 75 orto-hidrojen ve % 25 para-hidrojen miktarı

normal hidrojen (n-H2) elde etmemizi sağlar. Sıvı hidrojen oluştururken, ferik

hidroksit, ayrıştırılmış demir, gibi katalizörler kullanılarak sürecin uzun sürmesini

önler ve bu süreçteki ısının ortamdan uzaklaştırılmasını sağlar (White ve Meeson,

2002).

Normal hidrojenin özellikleri para-hidrojenden farklıdır. En önemli farkı belirli

sıcaklıklardaki termal iletkenlik düzeyleridir. Bu sıcaklık farklılıkları 50 K ile 400 K

arasında değişir ve hidrojen sıvılaştığında yok olur. İletkenlik farkı 300 K üzerinde

ortaya çıkar. Kayda değer başka bir nokta ise para-hidrojen ve normal hidrojen

arasındaki viskozite farklarının ihmal edilebilir olmasıdır. Normal hidrojen ile parahidrojenin birbirine benzeyen özellikleri ise yoğunluk, yayılma basıncı, ses hızı, üçlü

nokta ve kritik nokta parametreleridir ( Weisend II, 1998).

Şekil 1.7’de normal hidrojen ile para-hidrojenin özgül ısılarının karşılaştırılması,

Şekil 1.8’de normal hidrojen ile para-hidrojenin ısıl iletkenliğinin karşılaştırılması ve

15

Şekil 1.9’da normal hidrojen ile para-hidrojenin viskozitesinin karşılaştırılması

yapılmıştır.

Şekil 1.7. Normal hidrojen ile para-hidrojenin özgül ısılarının karşılaştırılması

16

Şekil 1.8. Normal hidrojen ve para-hidrojenin ısıl iletkenliğinin karşılaştırılması

(normal hidrojen: kesikli çizgi, para-hidrojen: düz çizgi)

17

Şekil 1.9. Normal hidrojen ile para-hidrojenin viskozitesinin karşılaştırılması (normal

hidrojen: kesikli çizgi, para-hidrojen: düz çizgi)

1.3.3. Oksijen

Oksijen, dünyada bol miktarda bulunana elementlerin başında gelir. Atmosferdeki

havanın % 21’ni ihtiva eder. Ağırlıkça yerkabuğu bileşenlerinin % 49,2’sini

oluşturur. Su kütlesinin yaklaşık % 88 oksijenden meydana gelmektedir. Bunun

dışında Mars gezegeninin atmosferinde % 0,15 oranında oksijen mevcuttur (Lide,

2000).

Hava ayırma ünitelerinde havaya uygulanan basınçlandırma, soğutma, ayrıştırma ve

sıvılaştırma işlemi sonunda elde edilir.

Şu an oksijen üretildiği hava ayırma tesislerinde kullanılan saflık oranı % 99,8’dir.

Bu saflık miktarını artırmak için oksijenin molar fraksiyonunda 0,9995 oranında bir

artış sağlanarak ekonomik değerinin artırılması hedeflenir (Manenti, vd., 2013).

18

Oksijen üretimi yapan hava ayırma tesislerin güvenirlilik ve güvenliği diğer

yöntemlerle (kimyasal veya metalurjik) oksijen üreten tesislere göre çok daha

fazladır. Hatta bu güvenirlik % 99,5 oranına ulaşmıştır.

Oksijenin kullanıldığı en büyük pazar sektörleri şu şekilde sıralanabilir; metal

üretimi, kimyasallar ve gazlaştırma, kil ürünleri, cam ve beton ürünleri, petrol

rafineri, kaynak teknolojisi, medikal ve tıp alanları, yüzme ve dalış faaliyetleri.

Çizelge 1.5’de Oksijen kriyojeninin termodinamik özellikleri verilmiştir.

Çizelge 1.5. Oksijenin termodinamik özellikleri (Lemmon, vd., 2000)

Sembol

Tc

Pc

ρc

Ttp

Ptp

ρtpv

ρtpl

Tnbpv

ρnbpv

ρnbpl

ω

M

T0

P0

h0

s0

Açıklama

Kritik sıcaklık

Kritik basınç

Kritik yoğunluk

Üçlü nokta sıcaklığı

Üçlü nokta basıncı

Üçlü nokta yoğunluğu

(buhar)

Üçlü nokta yoğunluğu

(sıvı)

Normal kaynama noktası

sıcaklığı (buhar)

Normal kaynama noktası

yoğunluğu (buhar)

Normal kaynama noktası

yoğunluğu (sıvı)

Periferik faktör

Molar kütle

Referans sıcaklığı

Referans basıncı

Referans entalpisi (T0’da)

Referans entropisi (T0 ve

P0’da)

Değer

154,581

5,043

13,63

54,361

0,0001463

Birim

K

MPa

mol/dm3

K

MPa

0,0003237

mol/dm3

40,188

mol/dm3

90,188

K

0,1396

mol/dm3

35,663

mol/dm3

0,022

31,9988

298,15

0,101325

8680

g/mol

K

MPa

j/mol

205,043

j/(mol*K)

1.3.4. Azot

Azot, oksijen ve argon gibi havanın ayrıştırılması sonucu elde edilir. Havada bol

miktarda bulunan azot, havanın bileşenleri incelendiğinde yaklaşık olarak % 78’lik

bir oranda ihtiva etmektedir. Hava içerisinde bol miktarda bulunan bu gaz kimya

endüstrisinin de ana ürünüdür. Soğutucu akışkan numarası R-728’dir.

19

Azot bir soy gaz olarak nitelendirilir. Herhangi bir endüstride sahip olduğu özellikler

sebebiyle ürün geliştirme, performans optimizasyonu ve süreçleri daha güvenli bir

şekilde sürdürmede kullanılabilir. Azotun soy gaz etkisi üretim, işleme, taşıma

süreçlerinde kullanılmasını sağlar. Azot kullanan endüstriler arasında; kimya, petrol

ve gaz üreticileri, elektronik firmalar, yiyecek ve içecek şirketleri, rafineriler, ilaç

firmaları, cam, demir, çelik üreticileri, metal işleme, kauçuk ve plastik üretimi, ziraat

alanında gübrelerde, tıp alanı ve yarı iletken endüstrisi örnek verilebilir (Ivanova ve

Lewis, 2012).

Azot elektronegatifliği, bağ yapımında kullanılan elektronların bağı oluşturan

atomlar tarafından çekilme gücü, 3,04 Pauling ölçeği olan bir ametaldir. Dış

kabuğunda 5 elektron vardır. Bundan dolayı birçok bileşikte trivalentir yani 3

değerlidir. Moleküler azottaki 3’lü bağ en güçlü olanlardan biridir. Atmosferik

basınçta moleküler azot, 77 K’de sıvılaşır, 63 K’de donar ve eğer azot 35,4 K

altındaysa alfa fazına ( kübik kristal allotrop) ulaşır. Sıvı azot görüntü olarak suya

benzer. % 80,8 yoğunlukla tipik bir kriyojendir.

Ayrıca laboratuvar ortamında azotun N3 ve N4 formları elde edilebilinir. Laboratuvar

ortamında elde edilen N4 1,1 milyon atm basınçta ve 2000 K gibi yüksek

sıcaklıklarda elmas formuna benzeyen bir molekül yapısına dönüşür. Azot tek bağlı

kübik bir kristal yapıya polimerize olur. Bu yapı elmasın şekline benzediğinden ve

çok güçlü kovalent bağlara sahip olduğundan N4, elmas nitrojen olarak da

adlandırılır. Azotun iki kararlı izotopu vardır. Bunlar; 14N ve 15N’dir.

PSA süreçlerinde elde edilen azotun saflık oranı % 98 ile 99,8 aralığına

ulaşabilmektedir. Azotu daha saf hale getirmek için oksijen ve hidrojeni PSA

süreçlerinde kullanılması toplam maliyetin azalmasına ve bazı noktalarda güç

tasarrufuna imkân sağlamıştır. Çizelge 1.6’da azot kriyojeninin termodinamik

özellikleri verilmiştir.

20

Çizelge 1.6. Azotun termodinamik özellikleri (Lemmon, vd., 2000)

Sembol

Tc

Pc

ρc

Ttp

Ptp

ρtpv

ρtpl

Tnbpv

ρnbpv

ρnbpl

ω

M

T0

P0

h0

s0

Açıklama

Kritik sıcaklık

Kritik basınç

Kritik yoğunluk

Üçlü nokta sıcaklığı

Üçlü nokta basıncı

Üçlü nokta yoğunluğu

(buhar)

Üçlü nokta yoğunluğu

(sıvı)

Normal kaynama noktası

sıcaklığı (buhar)

Normal kaynama noktası

yoğunluğu (buhar)

Normal kaynama noktası

yoğunluğu (sıvı)

Periferik faktör

Molar kütle

Referans sıcaklığı

Referans basıncı

Referans entalpisi (T0’da)

Referans entropisi (T0 ve

P0’da)

Değer

126,192

3,3958

11,1839

63,151

0,012523

Birim

K

MPa

mol/dm3

K

MPa

0,02407

mol/dm3

30,957

mol/dm3

77,355

K

0,1646

mol/dm3

28,775

mol/dm3

0,037

28,01348

298,15

0,101325

8670

g/mol

K

MPa

j/mol

191,55

j/(mol*K)

1.3.5. Argon

Hava ayrıştırma işlemi sonucu ortaya çıkan üç temel elementten biridir. Kriyojenik

hava ayırma sistemlerinde sıvı nitrojen ve sıvı oksijen üretilirken yan ürün olarak

elde edilir. Kimyasal olarak soy gazdır. Suda çözünürlüğü oksijene çok yakındır ve

azota oranla çözünürlüğü 2,5 kat fazladır. Argon hem katı hem sıvı hem de gaz

haldeyken renksiz, kokusuz, yanmaz ve zehirsiz bir elementtir. Argon soy gaz

olduğu halde bazı bileşenlerle bileşik oluşturma kapasitesi vardır. Örneğin argon

fluorohydride ( HArF) oluşturulurken, 17 K üzerinde kararlı halde bulunan hidrojen,

florin ve argon bileşiği kullanılır.

Argonun temel izotopları

en çok bulunan izotopu

40

40

Ar (% 99,6),

36

Ar (% 0,34),

38

Ar (% 0,06)’dır. Argonun

Ar’dir. Bu izotop kayaların yaşını öğrenirken kullanılan

potasyum-argon testinde temel bileşenlerden biridir (Cohen vd, 2003). Nitrojen

yeteri kadar bulunmadığında soy gazın gerekli olduğu uygulamalarda argon en ucuz

alternatiftir. Düşük bir ısıl iletkenlik istendiğinde kullanılır.

21

Argon, gıda endüstrisinde gıdaların muhafazası esnasında ambalaj materyallerinde

kullanılır. Şarap sanayisinde mikrobiyel metabolizmaların çoğalmasına neden olan

oksijene karşı koruyucu bir yüzey oluşturmak amacıyla kullanılır. Bazı büyük

yangınların söndürülmesinde kullanılır. Yaygın salgın hastalıklar kümes hayvanları

arasında görüldüğünde hayvan itlafı için daha insancıl yöntem olarak kullanılır. Boya

sanayisinde boyaların muhafazasında, sprey tipi boya kutularında koruyucu olarak,

boyaların bozulmaması amacıyla yine argon gazı kullanılır. Son 50 yılda argon, gaz

kaçaklarını engellenmesinde helyum yerine kullanılır. Bunun dışında pencerelerde ısı

yalıtımı amacıyla argon kullanılır. Çünkü ısıl iletkenliği azdır. Ayrıca dalış

elbiselerinde de aynı nedenle kullanılır. Çizelge 1.7’de argon kriyojeninin

termodinamik özellikleri verilmiştir.

22

Çizelge 1.7. Argonun termodinamik özellikleri

Sembol

Tc

Pc

ρc

Ttp

Ptp

ρtpv

ρtpl

Tnbpv

ρnbpv

ρnbpl

ω

M

T0

P0

h0

s0

Açıklama

Kritik sıcaklık

Kritik basınç

Kritik yoğunluk

Üçlü nokta

sıcaklığı

Üçlü nokta basıncı

Üçlü nokta

yoğunluğu (buhar)

Üçlü nokta

yoğunluğu (sıvı)

Normal kaynama

noktası sıcaklığı

(buhar)

Normal kaynama

noktası yoğunluğu

(buhar)

Normal kaynama

noktası yoğunluğu

(sıvı)

Periferik faktör

Molar kütle

Referans sıcaklığı

Referans basıncı

Referans entalpisi

(T0’da)

Referans entropisi

(T0 ve P0’da)

Değer

150,687

4,863

13,407

Birim

K

MPa

mol/dm3

83,8058

K

0,068891

MPa

0,1015

mol/dm3

35,465

mol/dm3

87,302

K

0,1445

mol/dm3

34,930

mol/dm3

-0,002

39,948

298,15

0,101325

g/mol

K

MPa

6197

j/mol

154,737

j/(mol*K)

1.4. Kriyojeninin Kullanım Alanları

Kriyojenik soğutma sistemleri kullanım yelpazesinin çok geniş olması hava

ayrıştırma sisteminin de ne kadar önemli olduğunu vurgulamaktadır. Hava ayırma

işleminden sonra elde edilen yüksek saflıktaki üç farklı element olan azot, oksijen ve

argon sıvı fazının dışında gaz fazında da farklı uygulamalarda kullanılmaktadır.

Genel olarak yüksek saflıkta elde edilen bu kriyojenler; kimya endüstrisinde ve

medikal uygulamalarda kullanıldığı bilinmektedir (Anek ve Wang, 2015). Bununla

birlikte malzeme biliminde, demir, çelik ve metal işlemede, yarı iletken ve süper

iletken teknolojisinde, havacılık ve uzay uygulamalarında, parçacık fiziği biliminde

23

kullanılır. Bunun dışında rafinerilerde, gıdaların ve içeceklerin üretilmesi, saklanması

ve ambalajlanmasında, yüzme ve dalış faaliyetlerinde, tıp ve diş hekimliği

alanlarında, boya ve otomotiv sanayisinde, zirai uygulamalarda ve kaynak

teknolojisinde de kriyojenler kullanılmaktadır.

Kriyojenlerle yapılan bazı örnek uygulamalar açık bir şekilde aşağıda açıklanmıştır.

2010 yılında yapılan “Kriyojenik Isı Değiştiricisinde Termoelektrik Jeneratör

Uygulaması ve Karakterizasyonu” adlı yüksek lisans tezinde düşük emisyonlu ve

enerji yoğunluğu yüksek bir enerji depolama teknolojisi geliştirmeyi planlayarak

yenilenebilir veya başka bir enerji kaynaktan alınan enerji ile yoğuşturulan azot

gerek duyulduğu zamanda buharlaştırılarak mikro gaz türbiniyle elektrik enerjisine

dönüşümü sağlanmaktadır. Sıvı azotta enerji depolaması çalışması sırasında azotun

hal değişimi sırasında boşa giden soğuk ekserjinin termoelektrik jeneratörler

vasıtasıyla elektrik enerjisi elde edilmesi gerçekleştirilmiştir (Ünsaç, 2010).

2014 yılında hazırlanan “Investigation of The Effects of Holding Times at Cryogenic

Temperatures on Residual Stress Distribution of AISI D2 Tool Steel” adlı yüksek

lisans tezinde AISI D2 çeliğinin kriyojenik işlem sonucunda kalıntı gerilmelerine,

sertliğine ve mikro yapısına etkisi incelenmiştir. Klasik ısıl işlem ve diğer bekletme

süreleri ile kriyojenik işlem uygulandığında ve 24 saat bekletme süresi sonunda elde

edilen sonuçlar karşılaştırıldığında yüzey pürüzlülüğü, kalıntı gerilmeleri ve karbür

dağılımının daha iyi sonuçlar verdiği gözlemlenmiştir (Demir, 2014).

2004

yılında

“Kriyoterapinin

Dermatolojide

Kullanımı”

adlı

derlemede

kriyoyerapinin dermatolojide lezyon tedavisinde bir tedavi metodu olarak

uygulamasının nasıl yapıldığını ve kriyoterapi işlemini açıklanmıştır (İçke ve Başak,

2004).

2010 yılında hazırlanan “Kriyocerrahi ve Ağız Cerrahisinde Kullanım Alanları” adlı

makalede kriyocerrahi yönteminin uygulandığı dokudaki hücreleri dondurmak

yoluyla doku nekrozuna yol açan bir tedavi metodu incelenmiş ve açıklanmıştır

(Kutluay, vd., 2010).

24

2011 yılında yapılan “ Süperiletken Parçacık Hızlandırıcıları İçin Soğutma

Sisteminin Fiziği ve İşletimi” adlı yüksek lisans tezinde Ankara Üniversitesi

koordinatörlüğünde yürütülen Türk Hızlandırıcı Merkezi Kızılötesi Serbest Elektron

Lazeri tesisinde kullanılacak süperiletken RF kavitelerin çalışabilmesi için helyum

soğutma sisteminin tesis için kapasitesi belirlenmiş ve buna uygun tasarım ve

incelemeleri yapılmıştır (Kabukçu, 2011).

1.5. Hava Ayırma Teknolojileri

Hava yaşam için vazgeçilmez ve aynı zamanda önemli bir kaynaktır. Hava içerisinde

bulunan azot, oksijen ve diğer gazlar endüstriyel uygulamalarda sıklıkla

kullanılmaktadır.

Ticari amaca bağlı olarak endüstriyel uygulamalarda gazların, azot ve oksijen, 2

farklı kalitede olması istenir. Bunlar yüksek saflık ve düşük saflıktır. Yüksek saflık

için oksijen ve azotta istenilen saflık oranı %98’den büyük olmasıdır. Düşük saflıkta

ise saflık oranının %85 - 98 arasında olması beklenir (Campestrini, 2014;

Arpentinier, 2001).

Havayı ayırmak içi üç ana yöntem vardır. Bunlar; kriyojenik saflaştırma, basınç

salınımlı adsorpsiyon ve membranlı ayırma işlemidir. Çizelge 1.8’de hava ayrıma

teknolojilerinin birbiriyle olan karşılaştırmaları verilmiştir.

25

Çizelge 1.8. Hava ayırma yöntemlerinin karşılaştırılması

Yöntem

Avantaj

Dezavantaj

Saflık Oranı

(%)

Üretilen azot birimi başına Tesis için büyük alan ve

elektrik tüketim miktarı yardımcı ara ekipmanlar

düşüktür.

gerekmektedir.

Kriyojenik

Saflaştırma

Çok yüksek saflıkta azot Yüksek yatırım maliyeti

elde edilir.

Sistemin başlaması ve

Üretim

tesisinde

sıvı durdurulması

uzun

formda azot depolanabilir.

sürmektedir.

N2: 99,5 – 99,9

O2: 85 – 99,9

Hem sıvı hem de gaz

formunda azot, oksijen ve

argon elde edilir.

Nispeten düşük yatırım Ekipman

bakım

maliyeti,

maliyeti yüksek,

Basınç

Salınımlı

Adsorpsiyon

Yüksek saflıkta azot Gürültülü çalışma,

üretimi için uygun bir

maliyet,

N2: 99,9

O2: 90 – 95

Hızlı kurulum ve hızlı Sınırlı ölçüde üretim.

başlama.

Düşük yatırım maliyeti,

Yüksek

saflık

için

ekonomik değil,

Membranlı

Ayırma

Hızlı kurulum ve hızlı Büyük üretimler için

başlama,

ekonomik değil,

Üretim çıkışı çok esnek.

N2: 95 – 99

Azot

birim

başına

kısmen yüksek elektrik

tüketimi

1.5.1. Kriyojenik saflaştırma işlemi

Kriyojenik saflaştırma prosesi hava ayırma işlemleri arasında orta ve büyük ölçekli

tesislerde kullanılan en popüler yöntemlerden biridir. Bu yöntemle yüksek saflıkta

sıvı ve gaz formda azot, oksijen ve argonu uygun maliyetle elde etmek amacıyla

tercih edilmesi oldukça yaygındır. Günümüzde sıvılaştırma yapan endüstriyel gaz

26

üretim tesislerinde sıvı üretim yapılması için kriyojenik saflaştırma yöntemi

kullanılmaktadır.

Kriyojenik ayırma işlemi saflaştırma fraksiyonu temeline dayanmaktadır. Bu proses

hava bileşenlerini farklı kaynama noktalarına göre ayırma prensibine sahiptir. Tüm

süreç saflaştırma kolonunun içinde oluşan sıvı – buhar dengesi ile ilgili sonuca

bağlıdır. Böylelikle azot, oksijen ve argonun doygunluk çizgileri kriyojenik bir tesis

tasarımı için önemli bir bilgidir. Şekil 1.10’da azot, oksijen, argon ve havanın buhar

basıncı eğrileri verilmektedir.

Şekil 1.10. Atmosferik gazların buhar basınç eğrileri (Linde, 2009)

Şekil 1.11’de örnek bir kriyojenik saflaştırma ünitesi gösterilmiştir. Kesik çizgilerle

gösterilen bölge cold box’ın dış sınır bölgesidir.

27

Şekil 1.11. Kriyojenik saflaştırma ile hava ayırma yöntemi

Kriyojenik saflaştırma işleminin avantajları ise;

Kriyojenik sistem ile büyük miktarda yüksek saflıkta azot üretilebilinir.

Azot, oksijen ve argonun sıvı ve gaz fazında üretimi yapılabilinir.

Elde edilen azot birimi başına harcanan elektrik düşüktür.

Kriyojenik saflaştırma işleminin dezavantajları ise;

Kriyojenik saflaştırma büyük kapasitelerde olduğu için kullanılan

ekipmanların maliyeti de yüksektir.

Kriyojenik saflaştırma tesisinin kurulması için geniş alana ihtiyaç vardır.

Tesisin tam performansında çalışabilmesi için başlama süresinin uzun

olması.

28

1.5.2. Basınç salınımlı adsorpsiyon işlemi

Basınç salınımlı adsorpsiyon işlemi absorbent malzeme için gazların türlerine göre

basınç altında karışım gazlarından bazı gaz türlerini ayıran bir ayrıştırma yöntemidir.

Bu işlem çevre sıcaklığına yakındır ve kriyojenik gaz ayırma yönteminden çok farklı

bir işlemdir.

Basınç salınımlı adsorpsiyon işlemi yüksek basınç altında gazların katı yüzeyler

tarafından adsorber edilmesi prensibine dayanmaktadır. Yüksek basınç altında daha

fazla gaz adsorbe edilebilir. Basınç azaltıldığı zaman gaz açığa çıkar veya emilen gaz

tekrar geri açığa çıkar. Basınç salınımlı adsorpsiyon işlemi hava gibi karışım

gazlarını ayırmak için kullanılabilir. Çünkü farklı gazlar farklı yüzeylerde değişik

basınç altında emilme meyilimi gösterir.

Hava gibi bir karışım zeolit yataklı absorbent bir kanal hattında yüksek basınç altında

geçirilir. Geçirilen bu karışım gazının yani havanın içerisinde ihtiva eden azot,

oksijene göre daha fazla zeolit yataklarca emilir. Akışın devamı niteliğinde olan gaz

ise oksijen bakımından oldukça zengindir.

Basınç

salınımlı

adsorpsiyon

sadece

hava

ayırma

işlemi

amacıyla

kullanılmamaktadır. Bunun yanı sıra biyogaz içerisinde bulunan karbondioksit

(CO2)’ i ayırarak metan (CH4) oranını yükseltmek amacıyla da kullanılmaktadır.

Basınç salınımlı adsorpsiyon sisteminin avantajları ise;

Basınç salınımlı adsorpsiyon üniteleri azot ihtiyacı duyulan yerlere

kolaylıkla yerleştirilebilinir.

İhtiyaç duyulan azot miktarı 20,000 m3/s’den az ise basınç salınımlı

adsorpsiyon üniteleri kriyojenik ünitelere göre daha ekonomiktir.

Sistemin durması sırasında para kaybı kriyojenik sistemlere göre daha

azdır.

Basınç salınımlı adsorpsiyon sistemler kurulabilinir, satın alınabilir ve

hızlı bir şekilde sevkiyatı yapılabilir.

29

Basınç salınımlı adsorpsiyon sisteminin dezavantajları ise;

Akış oranı 40,000 m3/s’den fazla ise kriyojenik sistemlere göre daha

pahalıdır.

Diğer sistemlerle kıyaslandığında daha fazla gürültü ile çalışmaktadır.

Şekil 1.12. Basınç Salınımlı Adsorpsiyon işlemi ile hava ayırma yöntemi

1.5.3. Membran ayırma İşlemi

Membranlı ayırma işlemi membranın duvarı gözenekli bir yapıya sahiptir ve bu

duvarlar boyunca gözeneklerinden geçen atmosferik havadan azotu ayırma işlemidir.

Membranın yapısı, hassas geçirgenli lifli malzemeden oluşmaktadır. Bu lifli

malzeme, hızlı gazların (oksijen, karbondioksit, su buharı) yavaş gazlara (azot)

oranla daha çabuk bir şekilde membranın duvarlarına nüfuz etmesine olanak sağlar.

Ürünün saflığı değişen çalışma şartlarına göre ayarlanabilir. Eğer azotun akışı

azalırsa azotun saflığı artar, aksine azotun akış oranı artırılmışsa saflığı azalır. Şekil

1.13’de örnek bir membranlı ayırma sistemi gösterilmiştir.

30

Şekil 1.13. Membranlı ayırma sistemi

Membranlı ayırma sisteminin avantajlar ise;

Düşük akış oranlarında çok ekonomik bir işlemdir.

Tasarımı ve hesaplamaları yönünden basit bir işlemdir.

Bakım için en az maliyete sahiptir.

Başlangıç için az sayıda donanım gerektirir.

Membranlı ayırma sisteminin dezavantajları ise;

Yeterli miktarda azot saflığı elde edilemez.

1.6. Gazların Sıvılaştırılması

Birçok önemli bilimsel araştırma ve mühendislikle ilgili işlemler kriyojenik

sıcaklıklarda gazların sıvılaştırılmasına dayandığından, gazların sıvılaştırılması

soğutma uygulamalarının her zaman önemli bir alanını oluşturmuştur. Böyle

işlemlere örnek olarak oksijen ve azotun havadan ayrılması, roketler için sıvı

yakıtların hazırlanması, çok düşük sıcaklıklarda malzeme özelliklerinin incelenmesi,

süper iletkenlik gibi ilginç bazı kavramların araştırılması gösterilebilir. Kritik

31

sıcaklığın üzerindeki sıcaklıklarda, bir madde sadece gaz fazında bulunabilir.

Sıvılaştırılarak kullanılan üç önemli gaz helyum, hidrojen ve azotun kritik

sıcaklıkları sırasıyla -268°C, -240°C ve -147°C’dır. Bu nedenle söz konusu

maddelerin hiçbiri çevre koşullarında sıvı değildir. Daha da önemlisi bu

mertebelerdeki düşük sıcaklıkların, yaygın olarak kullanılan soğutma yöntemleriyle

elde edilmesi olanaksızdır (Çengel ve Boles, 2011).

1.6.1. Linde – Hampson sistemi

Gazların sıvılaştırılması amacıyla kullanılan yöntemlerden biride Linde – Hampson

sistemidir. Tesisat çizimi ve T-s diyagramı Şekil 1.14’de gösterilen Linde –

Hampson çevrimi aşağıda incelenmiştir.

Şekil 3.14. Linde-Hampson yönteminin şematik görünümü (Çengel ve Boles, 2011)

Bir önceki çevrimden kalan, gazın yoğunlaşmayan bölümü ile sisteme eklenen gaz

karıştırılarak 2 halinde çok kademeli kompresöre gönderilir ve 3 haline sıkıştırılır.

Ara-soğutma nedeniyle sıkıştırma sabit sıcaklık işlemine yaklaşır. Yüksek basınçlı

gaz bir ısı değiştirici veya ayrı bir soğutma sistemi ile 4 haline soğutulur. Gaz ters

akışlı bir ısı değiştiricide (rejeneratörde), bir önceki çevrimden kalan, gazın

32

yoğunlaşmayan bölümü ile bir miktar daha soğutularak 5 haline gelir ve sonrasında

doymuş sıvı-buhar karışımı olan 6 haline kısılır. Sıvılaştırılmış gaz (7 hali) sistemden

ayrılır, buhar (8 hali) ise rejeneratöre verilerek kısılma vanasına doğru gelen yüksek

basınçtaki gazı soğutur. Devamında çıkan gaz yeni eklenen gaz ile karışır ve çevrim

sürekli akışlı bir sistemde tekrarlanır. Gazların sıvılaştırılması için kullanılan bu ve

diğer çevrimler gazların katılaştırılması içinde kullanılabilir (Çengel ve Boles, 2011).

1.6.2. Claude sistemi

Claude sitemi sıvılaştırma işlemlerinde kullanılan termodinamik bir çevrimdir.

Atmosfer basıncında ve çevre sıcaklığında 1 noktasından kompresöre girerek

basınçlandırılarak su soğutmaya gönderilerek burada soğutulur. Yaklaşık olarak

soğutma suyu sıcaklığına düşürülen yüksek basınçlı hava 3 noktasında birinci ısı

değiştiricisine girer burada soğutulan havanın bir kısmı 4 numaralı adyabatik türbine

girer.

Claude sisteminde genleşme valfi yerine türbin kullanılır. Türbin karşılıklı veya

merkez kaç kuvveti uygulayarak çalışır. Böylece en azından teorik olarak entropi

artışı engellenir. Claude sisteminde genleşme valfi genleşme ünitesindeki sıvı

oluşmaması için tamamıyla devre dışı da bırakılamaz.

Türbine yüksek basınçta giren hava 1 bar’a kadar getirilerek yaklaşık olarak -140

°C’ye düşürülür. Elde edilen bu soğuk hava 6 numaralı bölgeden ikinci eşanjöre

girerek yeni gelen yüksek basınçlı gazların soğutulması sağlanır. İkinci eşanjörde

geçen hava iş üretmeden genleştirilerek sıvılaştırılmış olur. Sıvılaştırılan hava

yaklaşık olarak -190 °C’ye düşürülmüş olup 9 numaralı hava ile karşılaştırılarak

ikinci eşanjöre gönderilir. Şekil 1.15’de Claude sisteminin çizimi verilerek

incelenmiştir.

33

1

6

Su

4

2

Isı değiştirici

Soğutucu

3

9

5

Sıvı

deposu

Isı değiştirici

7

8

Su

Şekil 1.15. Claude sisteminin şematik görünümü

1.6.3. Ön soğutma sistemi

Yardımcı soğutma çevrimleri sıvı ürünü artırmak amacıyla sıvılaştırma sistemleriyle

birlikte kullanılabilir. Böylece gazı çevre sıcaklığından etkilenmeden sıvılaştırmak

amacıyla kullanılır.

Ön soğutma sistemleri kullanılarak elde edilen toplam sıvı ürününde maksimum

verim soğutmada kullanılan akışkanın, akış oranına ve sıcaklığına bağlıdır.

1.6.4. Kaskad sistemi

Bazı özel endüstriyel ve laboratuvar uygulamalarında çok düşük sıcaklıklara ulaşmak

gereksinimi duyulur. Bu gereksinim günümüzde basit soğutma sistemleriyle

giderilmesi oldukça zordur. Bu sebepten dolayı daha kapsamlı bir soğutma ihtiyacı

endüstriyel tesislerde her zaman aranan bir faktör olmuştur. Bu ihtiyaçtan dolayı

geliştirilen kaskad soğutma sistemi hem endüstriyel alanda hem de özel çalışmalarda

tercih edilen bir soğutma sistemidir. Soğutma ve gazların sıvılaştırılması için

kullanılan kaskad sistemi, sadece ön soğutma sisteminin bir eklentisidir. Mamafih

her bir soğutma çevrimi bağımsız bir soğutma çevrimiyle ön soğutma yapılmıştır

(Kerry, 2007). Kademeli soğutma yapılan kaskad sisteminde her kademede ayrı

akışkan kullanılır. Pictet oksijeni sıvılaştırmak için kaskad sitemini kullanmıştır.

Oksijenin kritik sıcaklığının altına inmek için ilk kademede sülfür dioksit (SO2)

ikinci kademede karbon dioksit (CO2) kullanarak üçüncü kademede oksijeni 500

atmosfer basınç altında sıvılaştırmayı başarmıştır.

34

Bu soğutma sistemi kompresör ve evaporatördeki yüksek sıcaklık farkından dolayı

tek kademeli soğutma sistemlerinde ekonomik değildir. Çünkü yüksek basınç

oranına karşılık gelen düşük hacimli kompresör verimi sistem performansının düşük

katsayıda olmasına yol açar. Kaskad soğutma sistemi genellikle düşük evaporatör

sıcaklığı düşük olan uygulamalarda kullanılır (Yılmaz, F., vd., 2015). İki kademeli

soğutma sistemlerinde harcanan enerji az ve kompresör çıkış sıcaklığı daha düşüktür.

Enerji tasarruf oranı yani EER (Energy Efficiency Ratio) değeri tek kademeli

sistemlere göre daha fazla, fakat ilk kuruluş maliyeti yüksektir. Şekil 1.16’da Kaskad

soğutma sisteminin şematik gösterimi verilmiştir. Şekilde görüldüğü gibi farklı iki

kompresör ve genleşme valfi bulunmaktadır. Ayrıca ara bağlayıcı noktasında

bulunan ısı eşanjörü A ve B ünitelerine göre kondanser veya evaporatör görevini

görmektedir.

Şekil 1.16. Kaskad soğutma sisteminin şematik gösterimi

35

2. LİTERATÜR ÖZETİ

Cornelissen ve Hırs (1998), kriyojenik hava ayırmanın ekserji analizini yapmıştır.

Bir ekserji analizi, hava ayırmada temel metot olan kriyojenik damıtma

işlemlerindeki enerji tasarrufu olanaklarını analiz etmek için gerçekleştirileceğini

vurgulamıştır. Ekserji analizini iki kolon prensibi üzerinden yapmıştır ki bunlar

düşük basınç ve yüksek basınç kolonlarıdır. Çalışmalarında ekserji hesabı

yapabilmek için ASPEN PLUS programını kullanmıştır. Kriyojenik hava ayırma

tesissinde ki ekserji kaybının büyük bir bölümünün kompresör tarafından meydana

geldiğini göstermiştir. Mamafih sıvılaştırma bölümünde ki, bu bölümde kullanılan

kompresörler 5 aşamalı kompresörlerdir, ekserji kaybının 1965 kW olarak

hesaplamıştır. Bu ekserji kaybını daha iyi kompresörler kullanarak yarı yarıya

azaltmıştır.

Van der Ham ve Kjelstrup (2010), iki kriyojenik hava ayırma ünitesinin ekserji

analizini yapmışlardır. Her iki tasarımda da benzer besleme ürünleri aynı özelliklere

sahip ürünler olarak ayrılmıştır. Çalışmalarında kriyojenik hava ayırma ünitesinin

ikili ve üçlü kolon tasarımlarını ekserji analizi kullanarak değerlendirmişlerdir. Üç

kolonlu tasarım iki kolonlu tasarıma göre daha iyi bir performans göstermiştir.

Burada ki iki kolonlu sistemde sadece yüksek basınç kolonu ve düşük basınç kolunu

vardır. Ancak üç kolonlu sistemde düşük basınç ve yüksek basınç kolonunun yanı

sıra orta basınç kolonu mevcuttur. Ayrıştırma ünitesinde üçüncü kolon ilavesiyle

ekserji kaybı % 31 azaldığını hesaplamışlardır. Tesisin rasyonel ekserji veriminin ki

rasyonel ekserji verimi istenilen ekserji değişiminin toplam ekserji değişimine

oranıdır, üç kolonlu tasarımda % 38, ikili kolon tasarımında % 35 olduğunu

bulmuşlardır. Bunun da nedeninin % 7 daha az girdi ihtiyacına bağlamıştır. Ekserji

kaybının neredeyse yarısının kompresörlerde soğutma sonrasında meydana geldiğini

ve ayrıca ayrıştırma aşamalarında ve ana ısı değiştiricilerinde ekserji kaybında

önemli bir yeri olduğunu ön görmüşlerdir. Bu veriler ışığında üçlü kolon tasarımının

ikili kolon tasarımına göre % 12 daha az ekserji kaybı olduğunu bulmuşlardır. Diğer

çalışmalar distilasyon aşamasında verimliliğin, düşük basınç kolonuna ara ısı

değiştiriciler eklenerek yükseltilebileceğini göstermiştir.

36

Zhu vd. (2010), değişkenlik altında kriyojenik hava ayırma kolonlarının ideal

tasarımı adlı çalışmalarında yüksek derecede doğrusal olmayan üç entegre kolonun

modelini geliştirmişlerdir. Bu modelleme yapılırken çoklu durum yaklaşımı yani

değişkenlik durumu kullanıldı, fakat bu yaklaşımda yarım milyonun üzerinde

değişkenle doğrusal olmayan programlamada problemlere neden oluyordu. Yine de

bu problem IPOPT, Coin-OR tarafından geliştirilen büyük ölçekli lineer olmayan

optimizasyon problemlerinin çözümünde kullanılan bir yazılım, kullanılarak çözüldü.

Çoklu durum yaklaşımı, ideal olan nominal parametre değerleri karşılaştırılarak ideal

tasarım elde edilmiş oldu.

Rizk vd. (2012), kriyojenik hava ayırma ünitesinin gerçek kolon tasarımı ekserji

optimizasyonu adlı çalışmasında üç tip kriyojenik proses kolonunun simülasyonunu

yapmış ve farklı kolonların ekserji kayıplarını hesaplamıştır. Her bir kolon için

hassas analizler gerçekleştirmiş ve bunun sonucunda ideal geometriler ve çalışma

parametreleri belirlenmiştir. Distilasyon kolonları arasında ekserji analizlerini

kıyaslanmıştır. Çift diyabatik kolonun ekserji verimliliği geleneksel adyabatik çift

kolonluya göre % 23 daha verimli olduğu hesaplanmıştır.

Thomas vd. (2011), iki türbinle modifiye edilmiş Claude çevrim esaslı helyum

sıvılaştırma sisteminin ekserji analizi adlı çalışmasında helyum sıvılaştırma sistemini

incelerken Aspen HYSYS simülasyon programından faydalanmıştır. Bu çalışmada

ilinen Claude çevrimini değiştirerek iki adet türbin kullanmıştır. Thomas vd. bu