LABORATUVAR I

TAHRİBATSIZ MALZEME MUAYENELERİ

Yrd.Doç.Dr. Nilhan ÜRKMEZ TAŞKIN

Giriş:

Tahribatsız malzeme muayeneleri ile malzemelerin imalat esnasında veya belli bir süre

kullandıktan sonra örneğin korozyon veya aşınma gibi nedenlerden dolayı oluşan çatlak, iç

kesimlerde oluşan boşluk, kesit incelmesi vb. hataların tespiti yapılır. Burada herhangi bir

numune alma durumu yoktur. Muayeneler yani testler doğrudan iş parçası üzerinde yapılır.

Hataların üretim sürecinde tamamen yok edilerek veya gerektiği kadar azaltılarak istenen

mukavemet özelliklerinin sağlanması, üretimin her kademesinde hataların sıkı bir denetimi ile

gerçekleştirilebilir. Denetimin etkin bir biçimde yapılabilmesi için parçaların mukavemet

özelliklerinin doğrudan ölçüldüğü ve malzemenin tahribatı ile sonuçlanan “Mekanik

Deneyler” in yanında, malzemeyi tahrip etmeden hataların izlenmesini sağlayan “Tahribatsız

Deneyler” in de kullanılması gerekmektedir.

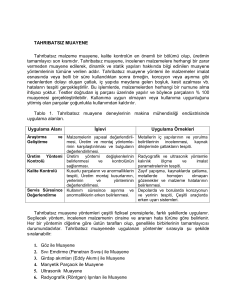

Tahribatsız Muayene Deneylerinin Tanımı ve İçeriği:

Bir malzemenin kullanım amacı için gerekli özelliklerine zarar verecek ölçüde hasar

yapmadan o malzemenin muayenesine olanak veren deneyler “Tahribatsız Muayeneler” adı

altında toplanır.

Tahribatsız Muayenenin gelişimini sağlayan nedenler:

Parça ve konstrüksiyonların hafifletilmesiyle, limit dizaynlara gidilmesi ve bu

sınırlarda kusursuzluk olayının ön plana çıkması

İmalatın belirli bir kademesinde hatayı önceden tespit ederek daha sonraki işçilik

masraflarının en aza indirilmesi

Kazaları önlemek veya sistemin durmasını önlemek için hatalı parçanın önceden teşhis

edilebilmesi ihtiyaçları

Tahribatsız Deneylerin Kullanım Yerleri:

Parçaların iç kısımları ve yüzeylerinde yapılan tahribatsız muayenelerde bu deneyler,

farklı boyutlarda ve derinliklerdeki hataların incelenmesinde kendi fiziksel prensiplerinin izin

verdiği ölçüde kullanılmaktadır. Aşağıda çeşitli tahribatsız deneylerin, malzemenin yüzey

veya iç kısımlarında bulunabilen çeşitli boyutlardaki hataların incelenmesinde, genel olarak

hangi hata boyutu ve derinliklerinde başarılı olarak kullanılabildiği toplu bir biçimde

gösterilmiştir.

İncelenen yüzeylerin muayenesinde 10-1 cm civarında olan boyutsal sınırının optik

mikroskopi ile 10-5 cm’ye, elekron mikroskobu vb. ileri teknikleri yardımı ile 10-8 cm.

civarına götürülebildiği görülmektedir. Bunun yanında incelenen hata derinliğinin elektron

mikroskobu ile 10-5 cm, gibi çok küçük bir değerden x ışınları ile 10-1 cm radyografi ile 25

cm. civarına getirilebildiği ve ultrasonik deneylerde de 100 cm’ye ulaşabildiği görülmektedir.

1

Yüzey hatalarının muayenesi için kullanılan yöntemler aşağıdaki şekilde toplu olarak

gösterilmiştir.

Parça yüzeyine uzak olan bölümlerdeki hataların incelenmesinde kullanılan tahribatsız

deneyler aşağıdaki şekilde gösterilmiştir.

2

Tahribatsız Deneylerin Fiziksel Prensiplerine Göre Sınıflandırılması

I-

II-

III-

IV-

V-

IŞINLANDIRMA DENEYLERİ

A) X IŞINLARI DENEYLERİ

RADYOGRAFİ, RASDOSKOPİ

X IŞINLARI MİKROSKOPİSİ

X IŞINLARI DİFRAKSİYONU

B) GAMA IŞINLARI DENEYLERİ

GAMMAGRAFİ, GAMMASKOPİ

RADYOAKTİF İZOTOPLA İZLEME

C) ELEMANTER PARÇACIK DENEYLERİ

ELEKTRON DENEYLERİ

ELEKTRON MİKROSKOPİSİ

ELEKTRON DİFRAKSİYONU

NÖTRON DENEYLERİ

NÖTRON MİKROSKOPİSİ

NÖTRON DİFRAKSİYONU

ELASTİK DALGA DENEYLERİ

SONİK DENEYLER

ULTRASONİK DENEYLER

AKUSTİK YAYINIM DENEYLERİ

ELEKTRİK VE MANYETİK DENEYLER

DOĞRU AKIM DENEYLERİ

GİRDAP AKIMI DENEYLERİ

MANYETİK TOZ DENEYLERİ

OPTİK DENEYLER

SPEKTOGRAFİ, SPEKTROSKOPİ

MİKROSKOPİ, MAKROSKOPİ

ENTERFEROMETRİ, HOLOGRAFİ

DİĞER DENEYLER

SIZDIRMA VE PENETRASYON DENEYLERİ

Penetran Sıvı ve Süzme Parçacık Deneyleri

Basınçlı Gaz ve Basınçlı Sıvı Deneyleri

MEKANİK DENEYLER: Sertlik, Mikrometri, Straingage vb.

KİMYASAL DENEYLER: Leke deneyleri, Dağlama deneyleri vb.

ISIL DENEYLER: Isıl İletkenlik, Isıya duyarlı boya deneyleri vb.

MİKRODALGA DENEYLERİ

3

RADYOGRAFİ DENEYİ

Bir X ışını cihazının tüpünde yüksek gerilim altında oluşturulan X-ışını demetinin, bir

muayene parçası içinden geçirilmesi ve parçadan çıkan ışınların bir fotoğraf filmine etki

yaparak bir radyografi elde edilmesi yöntemidir.

Hatanın büyüklüğünü ve derinliğini saptama olanağı vardır. Ekseni ışınım

doğrultusunda olan çok ince çatlakların saptanması olanaksızdır ayrıca sonuçların

yorumlanması uzmanlık gerektirir ve ışınların sağlığa zararlı olması korunmayı gerektirir.

RADYOSKOPİ DENEYİ

Bir X-ışını demetinin bir muayene parçası içinden geçirilmesi ve parçadan çıkan

ışınların bir fluoresan ekran üzerine düşürülerek kalıcı olmayan bir görüntü elde edilmesi

yöntemidir.

Üstünlükleri : Parçanın iç görüntüsü muayene esnasında anında görülebilir, muayene

zamanı kısadır, film banyo zamanı ve masrafı yoktur.

Eksiklikleri : İlk tesis masrafları fazla, tesisat ağır ve taşınamaz durumdadır ayrıca

çalışanın ışınım bakımından güvenliğinin sağlanması için çok dikkatle dizayn ve imal

edilmelidir.

4

ULTRASONİK DENEY

Ultrasonik dalgaların bir malzeme içerisine bir prob aracılığı ile bir demet halinde

gönderilmesi ve malzemenin iç durumuna bağlı olarak değişmelere uğrayan dalga demetinin

malzemeden çıktığı anda aynı prob (yankı yöntemi) veya başka bir prob (iletim yöntemi)

aracılığı ile alınarak değişimlerinin saptanmasıdır.

Verici probtaki piezoelektrik kristalde elektrik titreşimlerinin dönüştürülmesi ile

üretilen mekanik titreşimler (basınç dalgaları) malzeme içinde yayılırken farklı akustik

empedanstaki bölgelerin ara yüzeylerinden kısmen geçer kısmen yansır. Böylece alıcı proba

gelen dalgalar probun piezoelektrik kristali tarafından tekrar elektrik titreşimlere

dönüştürülür.

Verici ve alıcı prob bazen aynı bazen de farklıdır. Her iki prob elektronik bir devre ile

ultrason cihazını oluşturur. Cihazın osiloskobunda elde edilen görüntüler, giriş çıkış yüzeyleri

ile parçada bulunan hata vb. diğer yansıtıcıları belirler.

5

Üstünlükleri:

Geniş uygulama alanı (hata, içyapı, elastiklik modülü, kalınlık ölçme vb.)

Yüksek malzeme kalınlıklarının muayenesine izin verir.

Çok küçük hataların incelenmesine olanak veren yüksek duyarlılık (0.4mm)

Yalnız bir yüzeyden yanaşabilmek yeterli

Sonucu anında verir. Kalıcı bir kayıt alma olanağı vardır.

Cihazlar taşınabilir ve personelin sağlığına zararlı etkisi yoktur.

Eksiklikleri:

Düzgün olmayan şekilli, kaba yüzeyli, çok küçük ve çok ince parçaların incelenmesi

güçtür.

Dalgaların malzemeye etkin biçimde girmesini sağlayan bir ara sıvıya gerek vardır.

Yüzeyin hemen altındaki tabakadaki hatalar incelenemeyebilir.

Muayene işlemi iyi yetişmiş ve dikkatli teknisyen kullanımını gerektirir.

Gerek cihaz kalibrasyonu gerekse hataların karakterizasyonu için referans standartlara

gereksinme

Tespiti yapılabilen en küçük hata boyu, kullanılan ultrasound dalgalarının dalga

boyunun hesaplanması ile ortaya çıkar. Hatanın daha boyunun yarısından büyük olması

gerekir. c ses hızı f frekans olmak üzere dalga boyu c / f denklemi ile hesaplanabilir.

Örnek: Çelik bir malzemede sesin yayılma hızı (c) 6000 m/s, seçilen muayene frekansı

(f) 3 Mhz ise dalga boyu 2 mm olarak hesaplanabilir bu durumda tespit edilebilecek hata boyu

1 mm olacaktır. Daha yüksek frekans seçildiğinde 1mm den daha küçük hataların tespit

edilmesi mümkün olabilir fakat frekansın daha fazla yükseltilmesi pratikte malzemenin bütün

taneleri hata olarak ekrana yansır ve gerçek hatalar belirlenemez olur.

6

MIKNATIS TOZU YÖNTEMİ

Mıknatıs tozu yöntemi ile yüzeye ulaşan veya yüzeye ulaşamayan fakat yüzeye çok yakın

olan çatlakların muayenesi yapılabilir. Sadece demir, nikel ve kobalt gibi ferro manyetik

malzemelere uygulanabilir. Mıknatıs tozu olarak demir tozları (Fe) veya magnetit (Fe3O4) kullanılır.

Bu ince tozlar kuru olarak alınabildiği gibi bir sıvı taşıyıcı ile kullanılması daha yaygındır.

Test esnasında yapılması gereken, muayenesi yapılacak iş parçasının bir manyetik veya aynı

etkiyi yaratacak elektromanyetik alana getirilmesi ve alan çizgilerinin çatlaklarda sapmasını

değerlendirerek bu kısımlarda mıknatıs tozlarının toplanmasını, çatlaklar boyunca topaklar

oluşturmasını saptamaktan ibarettir.

Manyetik alan çizgileri a) yüzeysel, b) yüzey altı

Bu yöntemde muayeneden önce çatlakların içindeki kirlerin ince bir temizliği gerekmez,

süreksizliklerin dışında metalsel olmayan kalıntı ve segregasyonların incelenmesi olanağı vardır.

Yüzeye yakın olmayan iç hataların incelenmesinde kullanılamaz, ferromanyetik olmayan

malzemeye uygulanamaz, karışık şekilli parçalarda manyetikleşmemiş bölgeler kalabilir.

7

GİRDAP AKIMI DENEYİ

Üzerinden alternatif akım geçen bir bobin iletken bir malzemeye yaklaştırılarak malzeme

içinde girdap akımları oluşturulması ve oluşan ilave manyetik alanın, ya onu uyaran bobin ya da

ayrıca bir bobin aracılığı ile ölçülmesi yöntemidir.

Malzeme içindeki mevcut süreksizlikler yani hatalar, geometrik ve metalürjik yapı

değişmeleri malzemenin elektrik iletkenliğinde ve manyetik geçirgenliğinde değişmelere, bunun

sonucu olarak endüklenen girdap akımlarında yerel değişmelere neden olur. Bu değişmeler prob

tarafından algılanarak uygun bir ölçme cihazına gönderilir ve değerlendirilir.

Ölçme sürecinde malzemeye temas gerekmez, 1000 ºC’ ye kadar sıcaklıklarda yapılabilir

muayene süresi çok kısadır. Silindirik parçalarda eksene dikey ince düzlemsel süreksizliklerin

incelenmesi güçtür.

PENETRAN SIVI DENEYİ

Bu yöntemle yüzeye ulaşan çatlaklar belirlenebilir. İç kesimlerde bulunan çatlaklar ve

boşluklara bu yöntemle ulaşılamaz. Kılcal boru fiziğinin kurallarını kullanır. Yani kılcal borularda

sıvıların yükselmesi veya kılcal borulara viskozitesi çok küçük sıvıların sızması yani penetrasyonu

özellikle değerlendirilir.

Seramik veya beton gibi gözenekli malzemelere penetran sıvı yöntemi uygulanamaz. Sadece

çatlaklara ince sıvıların sızdırılması ile ölçüm yapılan bu yöntemde gözenekli malzemenin her

tarafına penetran sıvı emileceği için sonuç alınamaz. Kullanılabilen penetran sıvıların viskozitesi,

dolayısıyla yüzey gerilmesi çok düşük olması gerekir. Örneğin, suyun oda sıcaklığındaki yüzey

gerilmesi 73 dyne/cm sıvı metallerin ise 150-300 dyne/cm seviyesindedir. Burada kullanılabilecek

sıvıların ise yüzey gerilmelerinin 20 dyne/cm’ den küçük olmaları istenir. Penetran sıvıların kolay

izlenebilmeleri için renk veya ultraviole ışınları altında parlayan fluoresan katkılarının olması

istenir.

Penetrant sıvı

8

Uygulamadaki işlem sırası şöyledir:

Test yüzeyinin temizlenmesi: Temizleme işlemleri mekanik ve/veya tiner gibi çözücüler

kullanılarak yapılır. Temizleme etkisini arttırmak için ultrasoundla titreştirilen banyolar da

kullanılabilir.

Penetran sıvının yüzeye taşınması: Taşıma işlemi fırçayla sürülerek, spreyle püskürtülerek

veya daldırarak yapılabilir.

Penetran sıvının sızması: Yüzey temizlemesi ile yüzeye ulaşan ağızları açılmış olan

çatlaklara düşük vizkoziteli ince sıvının sızabilmesi için 5-15 dakika beklenir. Oda

sıcaklığının altındaki yani 15 ºC’nin altındaki sıcaklıklarda daha fazla beklemek gerekir.

Yüzeyden penetran sıvının temizlenmesi: Sızma işlemi sonunda fazla sıvının yüzeyden

uzaklaştırılması gerekir. Temizleme işlemi temiz bir bezle yapılabileceği gibi uygun

sıvılarla da yapılabilir. Bu işlemin hızlı bir şekilde yapılması gerekir.

Çatlaklardaki penetran sıvının gözle görünür hale getirilmesi: Yüzeyin penetran sıvıdan

temizlenmesinden sonra yüzeye çatlaklardaki sıvıyı dışarı emen higroskopik bir tozun veya

sıvının ince bir şekilde taşınması gerekir. Bu şekilde, gözle görülemeyen kılcal çatlaklardaki

penetran sıvı dışarıya emilir ve çatlakları kalın bir şekilde görünür hale getirir. Ultraviole

ışınlarla yapılan muayenede emici maddeye ihtiyaç olmayabilir. Sadece yüzeyin

temizlenmesi genellikle yeterli olur.

Dokümantasyon: Görünen çatlakların ya anında değerlendirmesi yapılıp iş parçası hakkında

karar verilir ya da fotoğrafı çekilerek rapor hazırlanır.

Çok etkili bir yöntem olmasına rağmen, çatlakların yüzeye ulaşmış olması şartı olduğundan

diğer yöntemlere de ihtiyaç vardır. Uygulaması kolay ve gereken teçhizat basittir, her türden

malzemeye uygulanabilir, sadece yüzeye açılan süreksizliklerin incelenmesinde kullanılabilir, fazla

pürüzlü ve gözenekli yüzeyler için uygun değildir, çatlakları örten etkenleri kaldıran ön temizleme

güçtür.

KAYNAKLAR

- W., Weissbach, “Malzeme Bilgisi ve Muayaenesi”, 1977, Birsen Kitabevi, İstanbul

- M., Yüksel, “Malzeme Bilimleri Serisi Cilt 1”, 2001, MMO Yayın No:271-1, Ankara

- Y., Tekiz, “Tahribatsız Deneyler, 1984, İTÜ Makine Fakültesi, İstanbul

- Tahribatsız Malzeme Muayenesi Seminer Notları, 1993, MMO Yayın No: 93-3, İstanbul

9