TÜBİTAK

2209 - ÜNİVERSİTE ÖĞRENCİLERİ YURT İÇİ / YURT DIŞI ARAŞTIRMA

PROJELERİ DESTEKLEME PROGRAMI

ILIK SAC ŞEKİLLENDİRME PROSESİ İÇİN

KALIP TASARIMI VE İMALATI

Proje Yürütücüsü:

--------------------

MART 2016

1. GİRİŞ VE TEORİK ÇERÇEVE

Sac metal şekillendirme işlemi endüstriyel olarak yoğun kullanım alanına sahip, seri

üretime en uygun plastik şekil verme yöntemidir. Sac malzemelerin plastik

şekillendirme yoluyla imalatı, şekillendirme proses tipinin belirlenmesi ve kullanılacak

kalıbın tasarım ve imalatının yapılmasına dayanmaktadır. Sac şekillendirme

işleminde şekillendirilecek malzemenin karakteristiği kalıp tasarımını etkileyen önemli

bir unsurdur. Alüminyum-magnezyum alaşımlı malzemelerin gerekli dayanımı

sağlayabilmeleri için ihtiva ettikleri alaşım elementleri bu malzemelerin akma

dayanımını arttırırken şekil alabilme özelliklerini sınırlamaktadır. Bu sebeple

alüminyum-magnezyum

alaşımlı

malzemelerin

sıcaklık

etkisiyle

şekillendirilebilirliklerini arttırmak için çalışmalar yapılmaktadır. Malzemelere ait geri

esneme özellikleri ve kayma bantlarının sayısı sıcaklık ile önemli ölçüde

değişmektedir. Bu anlamda malzeme özelliklerinin artan sıcaklıkla nasıl değiştiğinin

iyi bir şekilde belirlenmesi gerekmektedir. Artan sıcaklıklarda malzemelerin geri

esneme miktarındaki değişimler konusunda bazı çalışmalar gerçekleştirilmiştir.

Öztürk ve arkadaşları yaptıkları çalışmada artan sıcaklıkla birlikte alüminyum

magnezyum

alaşımlı

malzemelerdeki

geri

esneme

miktarının

azaldığını

gözlemlemişlerdir [1].

Alüminyum-magnezyum alaşımlı sac metal malzemelerin özgül mukavemetinin

(mukavemet/ağırlık) çok yüksek olması sebebiyle bu malzemeler otomobil, havacılık,

uzay, medikal cihazlar, elektronik ve enerji endüstrilerinde yoğun kullanım alanına

sahiptir [2]. Özellikle otomotiv sektöründe, fosil esaslı enerji kaynaklarının kısıtlı

olması ve çevre kirliliğine sebebiyet veren egzoz emisyonlarının azaltılabilmesi

amacıyla alüminyum-magnezyum alaşımlı sac metal malzemeler kullanılarak daha az

yakıt tüketen araçların tasarımı ve imalatı gittikçe önem kazanmaktadır. Alüminyummagnezyum alaşımlarının %90 oranında geri dönüşümünün ve tekraren işlenerek

kullanılabilirliğinin sağlanması da bu malzemelere olan ilgiyi arttırmaktadır.

Alüminyum-magnezyum alaşımlarının endüstriyel olarak önemi bu malzemelerin

şekillendirilebilirliğinin

göstermektedir.

arttırılması

için

kalıp

tasarımı

ve

imalatının

önemini

2. PROBLEMİN TANIMI

Ilık şekillendirme yönteminde kalıp tasarımı, kalıp geometrisi ve kalıp malzemesi

önemli bir rol oynamaktadır. Özellikle sacın sıcak olması sebebiyle kalıpta aşınma ve

sıcak deformasyon hataları, kalıp yüzey bozulmaları meydana gelmektedir.

Karbonlu çeliklere nazaran oda sıcaklığında şekil alabilme özellikleri çok düşük olan

alüminyum-magnezyum alaşımlarının şekillendirilebilirliklerinin arttırılması, malzeme

içindeki dislokasyon mekanizmalarının sıcaklık etkisiyle aktif hale getirilmesi ile

sağlanabilir.

3. ÇALIŞMANIN AMACI

Malzemeler

şekillendirilirken

uygulanacak

ısıtma

metodu

şekillendirilmenin

arttırılması yönünden büyük öneme sahiptir. Malzeme şekil değiştirirken yüksek

gerilmeye maruz bölgelerin ısıtılması ve akmaya karşı daha az direnç gösteren

bölgelerin soğutulması şekil alabilme kabiliyetini önemli ölçüde arttırmaktadır. Bu

çalışmada endüstriyel olarak şekillendirilebilirliği büyük önem taşıyan Al5754 sacların

şekillendirilebilmesi

için

gerekli

şekillendirilebilirliği

maksimum

kalıp

tasarımı

yapacak

sıcaklık

ve

imalatı

koşulları

gerçekleştirilecek,

deneysel

olarak

incelenecektir.

4. LİTERATÜR TARAMASI

Sıcaklık

etkisiyle

alüminyum-magnezyum

alaşımlarının

şekillendirilebilirliğinin

arttırılması amacıyla ilk çalışmalar 1970 yılında başlamış ve 250 oC sıcaklıkta birim

şekil değiştirmede %300 artış elde edilmiştir. Ilık şekillendirme olarak isimlendirilen,

malzemenin faz yapısını değiştirmeden şekillendirilebilirliği arttırabilecek olan sıcaklık

derecesi, malzemenin yeniden kristalleşme sıcaklığına kadar olan ~200 oC ile ~300

oC

(malzemeye bağımlı olarak 0.3*Tm) sıcaklık aralığıdır [3].

Aysu Akıllı ve Halil İbrahim Demirci yaptıkları çalışmada sıcaklığın şekillenmeye

etkisini

incelemek

amacıyla

derin

çekme

işleminde

25°C

ve

220°C’deki

şekillendirmelerin cidar kalınlığı ve kap derinliği üzerindeki etkisini incelemişlerdir.

Ayrıca malzemenin anizotropi özelliğinin şekillenme etkisini görmek amacıyla

deneyleri hadde yönü esas alınarak 0° - 45° ve 90° olarak yaparak haddeleme

yönünün, cidar kalınlığına ve şekillenmeye olan etkilerini incelemişlerdir. Derin çekme

modeli olarak silindirik kap seçmişler ve alüminyum-magnezyum alaşımı olan 2 mm

kalınlığındaki AA 5754 malzemesi kullanmışlardır. 1,5- 2- 3- 4- 5 MPa aralıklarında

baskı plakası kuvvetleri kullanılarak baskı plakasının etkisini de incelemişlerdir.

Silindirik derin çekme işleminde alüminyum malzemesinde en iyi şekillenmenin 2

MPa ile gerçekleştiği görülmüştür. Deneyler sonucunda farklı baskı plakası

kuvvetlerinde sıcaklığa bağlı olarak cidar kalınlıklarında farklı dağılımlı incelmeler ve

derinlikte ise artmalar gözlemlenmiştir [4].

Özgür TEKASLAN ve arkadaşları yapmış oldukları çalışmada uygun kalıp

tasarımının yapılabilmesi için, sac malzemelerde büküldükten sonra elastik şekil

değiştirmeye bağlı olarak meydana gelen geri esneme miktarını kalıplama işlemi

yapılmadan önce belirlemeye çalışmışlardır [1].

5. ARAŞTIRMA SORUSU

Ilık şekillendirme işlemi için gerekli sıcaklık değerlerine ulaşmak amacıyla malzemeye

vereceğimiz ısı enerjisinin sadece malzeme üzerinde etkili olması metalik

malzemelerin yüksek iletkenlik özellikleri nedeniyle mümkün değildir. Bu nedenle ılık

şekillendirme işleminde karşılaşılan en büyük problemler kalıbın ısıtılması, kalıp içi

sıcaklığın ölçümü, sıcaklık kontrolü, yalıtım, kalıp malzemesinde meydan gelen

aşınma ve yüzey değişikliğidir.

Bu çalışmada Al5754 malzemesinin sınır şekillendirme oranını arttıracak şekilde

ısıtılmasını sağlayacak kalıpların tasarımı ve imalatı gerçekleştirilecektir. Kalıp

tasarım sürecinde imal edilecek parçanın şekil ve boyut özelliklerinin belirlenmesinin

yanı sıra kalıplara ısıtıcı rezistansın nasıl konumlandırılacağı, sıcaklığın kapalı kalıp

sistemi içerisinden nasıl ölçüleceği, tezgâh gövdesine ve ortama geçerek yaşanan ısı

kaybının yalıtım malzemesi kullanılarak nasıl engelleneceği ve istenilen sıcaklık

derecelerinde kontrolün nasıl sağlanacağı konuları da göz önünde bulundurulacaktır.

Ayrıca yapılacak olan çalışma ile şekillendirme sırasında kalıp elemanlarında

sürtünme ve yüksek sıcaklıktan dolayı oluşan aşınmanın malzeme seçimi veya

kaplama

kullanımı

ile

azaltılması

amaçlanmaktadır.

Bununla

beraber

ılık

şekillendirme uygulamalarında yüksek sıcaklık söz konusu olduğu için buna uygun

kalıp parametrelerinin neler olduğunun belirlenmesi gerekmektedir.

6. DİZAYN-YÖNTEM VE PROSEDÜRLER

Ilık şekillendirme ve ılık şekillendirmeye uygun kalıp tasarımı konusunda yapılan

çalışmalar incelenmiştir. Bu çalışmalar ışığında kalıp malzemesi olarak Ç2367,

şekillendirilecek

malzeme

olarak

belirlenirken, kalıpların ~200

oC

Al5754

ile ~300

belirlenmiştir.

oC

Kalıp

parametreleri

sıcaklığında en iyi performansı

gösterebilmesi için özellikle malzemelerin ısı iletim katsayıları, ısıl genleşme gibi

mekanik özellikleri göz önünde bulundurulmaktadır. Literatür taramasından elde

edilen veriler doğrultusunda kalıbın sayısal hesaplamaları yapılarak projeye uygunluk

esasları çerçevesinde ideal kalıp tasarımı yapılacaktır. Yapılacak tasarım tamamen

bilgisayar ortamında katı model halinde gerçekleştirilecektir. Tasarlanan kalıp

üzerinden daha sonra şekillendirme çalışmaları ve dayanım esasları için termal,

dinamik ve statik olarak teorik analizler gerçekleştirilecektir. Bu teorik analizlerde

çalışma koşulları bilgisayar ortamında simülasyon olarak oluşturulacaktır. Sistemin

çalışması esnasında sıcaklık, kuvvet, sac malzeme gibi faktörler karşısında kalıbın

teorik analizi yapılacaktır. Gerekli yükler ve baskı kuvvetleri altında kalıpta

deformasyon ve şekil değişimleri incelenecektir. Teorik analizlerden elde edilen

veriler doğrultusunda kalıbın üretimi gerçekleştirilecektir. Üretilen kalıpta deneysel

çalışmalar yapılacak olup, deneysel ve teorik analizlerden elde edilen veriler

karşılaştırılacaktır.

i.

ÖRNEKLEME

Ilık derin çekme prosesi, oda sıcaklığında şekillendirilebilirlikleri düşük olan

alüminyum-magnezyum alaşımlarının sıcaklık etkisiyle şekillendirilebilirliklerinin

arttırıldığı plastik şekil verme yöntemidir. Sıcaklık sıvıların viskozitesini düşürerek

hareket kabiliyetini kolaylaştıran fiziksel bir büyüklüktür. Hareket kabiliyetinin artması

sıcaklıkla birlikte atomların kinetik enerjisinin de artmasının bir sonucudur.

Bu

projede katı malzemeler için örnekleme yapılarak sıcaklıkla metal malzemelerin

hareket kabiliyetinin arttırılması (şekil alabilme kabiliyeti) hedeflenmiştir.

ii.

ALETLER-ARAÇ GEREÇ –CİHAZ

Fişek Rezistans: Fişek rezistanslar, makine parçaları, kalıplar ve klişe kalıpların

ısıtılmasında kullanılmaktadır. Bunlar içerdiği magnezyum oksit sayesinde parça

üzerinde eşit bir ısı dağılımı sağlamaktadır.

Termostat: Termostat, sıcaklığı istenilen derecede sabit tutabilen kontrol sistemidir.

Sıcaklık değişimi termostattaki duyarlı bir parçaya tesir ederek basınç sinyalinin

oluşmasını sağlar. Böylece ısıtma veya soğutma sisteminin kontrolü sağlanır.

Sensörler: Sıcaklık ölçümü için çok çeşitli yöntemler vardır. Bunlar içinde en çok

kullanılan sensörlerden birisi ısıl çiftlerdir. Isıl çift iki farklı alaşımın ucunun

kaynaklanması ile oluşturan basit bir sıcaklık ölçü elemanıdır. Kaynak noktası sıcak

nokta, diğer açık iki uç soğuk nokta (veya referans noktası) olarak anılır. Isıl çift olayı

farklı alaşımlara sahip tellerin ısı iletimini farklı zamanda iletmesinden dolayı referans

noktasında oluşan potansiyel farkından doğar.

Erkek ve dişi kalıplar: Bir kalıp, birçok elemandan meydana gelmiş olsa da bir ürünün

şeklini belirleyecek olan dişi ve erkek kalıptır. Dişi kalıp istenen ürünün dış kısmına

biçim verirken erkek kalıp ürünün iç kısmına biçim verir. Üretim sürecinde en önemli

aşama, gereç seçimi ve çelik seçimidir. Doğru ve uygun çelik seçimi ancak tasarım

verilerinin doğru saptanmasıyla sağlanabilir. Başarılı bir kalıp üretimi daima doğru ve

uygun malzeme seçimi ile gerçekleşir. Ayrıca sıcak şekillendirme uygulamalarında

yüksek sıcaklık söz konusu olduğu için buna uygun kalıp parametrelerinin neler

olduğunun belirlenmesi gerekmektedir.

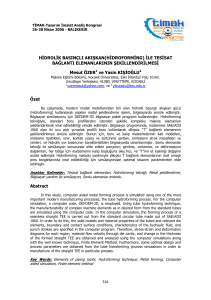

Aynı zamanda ılık şekillendirme etkisini en iyi analiz edebileceğimiz geometri kare

şekillendirmedir. Kare kalıpta sac şekillendirmede, keskin köşelerin kalıp içine

akıtılması ciddi bir problemdir. Bu sebeple kare kalıpta elde edilebilecek başarı diğer

geometrilerde de kullanılabilir olacaktır.

Zımba temas bölgesi

Isının tesir edeceği bölge

Üst Kalıp

Zımba

Isıtıcı

Rezistanslar

Alt Kalıp

Kalıpta ısıtılacak yüzey

Şekil 1: Ilık sac şekillendirme işleminde kullanılacak ön tasarımı yapılmış kare kalıba

ait resim

iii.

VERİ TOPLAMA

Sensörler ile veri toplanacak ve elde edilen değerlerin istatistiki olarak analizi

yapılacaktır. Sıcaklıkla malzemedeki değişim gözlemlenecektir. Elde edilen bu

değerler ve gözlemlerden yararlanılarak yırtılma, marullaşma vb. kusurlar minimize

edilmeye çalışılacaktır.

iv.

VERİ ANALİZİ

Bu çalışmada özgül mukavemetin yüksek olması sebebiyle Al5754 malzemesinin ılık

derin çekme yöntemi ile çekilebilme kabiliyetinin arttırılması üzerine çalışma

yapılacaktır. Şekillendirme işlemlerinde malzemeden maksimum faydalanabilmek ve

şekillendirme kabiliyetini tespit etmek için çeşitli şekillendirme kabiliyeti deneylerinden

ve şekillendirme sınır diyagramlarından faydalanılacaktır [5]. Aynı zamanda

malzemenin şekillendirilebilirliğini artıracak en uygun sıcaklık değeri elde edilecek ve

malzeme üzerinde istenilen sıcaklıkları sağlayacak ısıtma sitemine sahip derin çekme

kalıbı geliştirilecektir. Tasarım ve analizler okulumuz laboratuvarlarında ticari çizim

programları ile yapılacaktır.

7. ÇALIŞMANIN ÖNEMİ

Ilık şekillendirme işlemi uygulaması güç olan bir süreçtir. Özellikle nihai ürün işlem

parametreleri ve termo mekanik özelliklerden çok fazla etkilenmektedir. Karabük’te

bulunan Özgür Makine tarafından yürütülen Ar-Ge çalışmalarında sıcak şekillendirme

işleminde meydana gelen zorlukları azaltmak için yeni yöntemler geliştirilecektir. Bu

yöntemler, şekillendirme işleminde meydana gelen kalıp hasarlarını en aza indirmek,

ılık şekillendirme için uygun kalıp parametrelerinin belirlenmesi ve Al5754

malzemesinin çekilebilme kabiliyetinin arttırılmasıdır.

Ülkemizde ılık sac şekillendirme kalıplarının nadir bulunduğu göz önüne alındığında

yapılan bu çalışmayla bu alanda piyasada bir canlanma oluşacaktır. Bu canlanmanın

sonucunda

ılık

şekillendirme

işleminin

ülkemiz

sanayisinde

kullanılabilirliği

yaygınlaşacaktır. Aynı zamanda bu çalışma, Tübitak Vizyon 2023’te de amaçlanan

“Tekstil alanında, katma değeri yüksek, yenilikçi, rekabetçi ve ileri teknolojiler içeren

ürün ve hizmet sunumları ile ülkemizin toplumsal refahını ve dünya ticaretindeki

payını artırmak” hedefine hizmet edecektir.

8. KAYNAKLAR

[1] Öztürk F., Toros S., Kılıç S., Baş M.H., 5083-H111 alüminyum magnezyum

alaşımının geri esneme özelliğinin sıcaklıkla değişimi, Çukurova Üniversitesi

Mühendislik-Mimarlık Fakültesi 30.Yıl Sempozyumu,16-17 Ekim 2008, ADANA.

[2] Smith W.E., Mühendislik alaşımlarının yapı ve özellikleri, demir dışı alaşımlar, Cilt

2, çeviri Erdoğan, M., Nobel Dağıtım, (2001).

[3] P.J. Bolt, N.A.M.P. Lamboo, ve P.J.C.M. Rozier, "Feasibility of warm drawing of

aluminum products"Journal of Material Processing Technology, Vol. 115 (2001),

pp.118-121.

[4] Akıllı A. ve Demirci H.İbrahim, “ AA5754 malzemesinin derin çekme metodu ile

soğuk-sıcak şekillendirilmesi”, International Iron & Steel Symposium, 02-04 April

2012, Karabük, Türkiye

[5] Kayalı E.S. , Ensari C. , Silahtaroğlu S. ;1979 , “Derin Çekme Kalitesindeki

Saçlarda Özellikleri Etkileyen Faktörler” III: Ulusal Metalürji Kongresi

9. APENDİKS