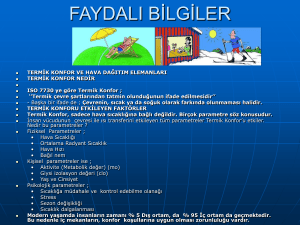

Mekanik Enerji Kullanarak Şekil Verme

Prof. Dr. Akgün ALSARAN

Mekanik enerji kullanarak şekil verme

Yüksek hızla abrazif partikül veya sıvı vasıtasıyla iş

parçası üzerinden malzeme aşındırma işlemidir. Özellikle

elektriksel olarak iletken olmayan malzemelerin

işlenmesinde kullanılan bir yöntemdir.

1.

2.

3.

4.

0.64mm

Ultrasonik işleme

Döner ultrasonik işleme

Su jeti ile işleme

Aşındırıcı ile işleme

Ultrasonik işleme

Su içinde kalem ve iş parçası arasında bulunan aşındırıcı malzemelerin

(kalemin) 20.000 d/s dolayında titreşimine bağlı olarak iş malzemesini

aşındırma ilkesine dayanır. Böylece kalemin şekline göre iş parçası

işlenebilir. Sağlanan hassasiyet 0.025mm dolayındadır. 0.001mm kadar

da düşebilir. Özellikle sığ ve geniş yüzeylerde ve aşırı kırılgan şekillerde

(bal peteği gibi) iyi sonuç verir. Başlıca sakıncası yavaşlık ve yüksek

maliyettir.

Uygulaması:

1. Elektrik iletkeni olmayan malzemelerin (iş parçalarının)

işlenmesi

2. 40 RC sertliğin üzerindeki malzemelerin işlenmesi

(maksimum işlemem hızı 60 RC sertlik değeri civarında

elde edilir.)

Ultrasonik işleme

Transduser: Ultrasonik frekansta titreşim üretir.

Manyetik transduser: Nikel veya nikel alaşımlı plakalardan oluşan

sisteme bobin sarımı uygulanır. Bobine 20 – 30 kHz (veya üzeri) frekansta

gerilim uygulanır.

Piezorlektrik transduser: Quartz malzemelere gerilim uygulanırsa

boyları uzar. Gerilim kalktığında ilk boylarına dönerler. Gerilim ultrasonik

frekansta mekanik titreşim elde edilir. (Her ikisinde de frekans yüksek,

genlik düşüktür.) Elde edilen düşük genlikli titreşimlerin genişliğini takım

konusu yükseltir.

Ultrasonik işleme

İşleme Mekanizması

Çekiçleme

Büyük aşındırıcı tanecikler takımın vurması sonucunda iş parçasından çarpma ile

malzeme kırar. (malzemenin %80’i bu prensiple kaldırılır.) İri taneler takımı–iş arasında yol

alamayacak kadar büyüktür ve köprü oluşturur.

Darbe Etkisi

Küçük aşındırıcılar takıma dokunduklarında büyük bir enerjiyle iş parçasına doğru ilerler ve

ona çarpar. Büyük çarpma kinetik enerjisi ile sert iş parçasından malzeme kırar.

(Malzemelerin %4 - %18’i mekanizmayla kaldırılır.)

Kavitasyon Etkisi

Hızla iş parçasına çarpan küçük tanecikler iş paçası ile kendi arasında büyük basınç

farkları oluşturur. Oluşan kavitasyon ve kabarcıklar iş parçası yüzeyinden ihmal

edilebilecek miktarda malzemeyi kaldırır.

Kimyasal Etki

Sıvı – iş parçası etkileşimi

Ultrasonik işleme

Aşındırıcılar

Al2 O3

B4 C

SiC

C

240 – 800 meş

meş – linch’deki delik sayısı

(yaygın 320 meş)

≈ 40 mm

(ortalama)

%30 ile %50 aşındırıcı konsantrasyonu (Ağırlık olarak) kullanılır.

İri aşındırıcı → kaba işleme

(kötü yüzey + yüksek işleme hızı)

Küçük aşındırıcı → hassas işleme

(iyi yüzey + düşük işleme hızı)

Ultrasonik işleme

Taşıyıcı ortamın görevleri

1.

2.

3.

4.

Ultrasonik enerji üretimi

Ortamı soğutur

Aşındırıcıyı işleme aralığı taşır

İşlem sonrası atık aşındırıcı, takım ve iş parçası malzemelerini ortamdan

süpürür

Sıvı

Su

Bazen

Ethonol

Trikloroetiler

Transformatör

Yağı

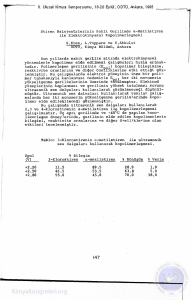

Su(%)

25

50

100

İşleme Hızı (mm/)

0,89

0,63

0,51

0,43

0,25

Gliserol

(%)

100

75

50

0

0,01

0,13

0,45

0,89

Ultrasonik işleme

1. İşleme parametrelerinin işleme hızına (MRP) etkisi

2. Aşındırıcı büyüklüğü

En büyük işleme hızları ortalama tane büyüklüğü ile titreşim genliğinin

kabaca aynı olduğu değerlerde görülür. Tane büyüklüğü işleme

hassasiyetini doğrudan etkiler. Genelde en iyi sonuçlar birden çok

aşındırıcı toz ve takım kullanılarak elde edilir.

Ultrasonik işleme

3. Statik yük

4. Sıvının püskürtme basıncı ve aşındırıcı konsantrasyonu

Aşırı konsantrasyon (%50 üstü) işleme

ortamının

tıkanmasına

ve

işlemenin

durmasına sebep olur.

Püskürtme basıncıda “0” değerinden

başlayarak yapılan küçük artışlar kolaylıkla

işleme hızını 2 – 10 kat artırır. Aşırı yüksek P

değerleri MRR’ yi arttırmaz

Ultrasonik işleme

5. İşparçası malzemesi

TAKIM → Paslanmaz Çelik

Sert işparçalarında yüksek işlem hızı elde edilir. Bu yöntemde

mekanik etkilerin (F) küçük olması deformasyonları, sirkülasyon

basıncının uygun seçilmesi ise ısıl etkilemeleri engeller.

İŞPARÇASI

Hacimsel İşleme Hızı

[cm3/dk.]

3,865

Maksimum

İşlenebilecek Alan

[cm2]

25,8

Hacimsel Takım

Aşınması

[%]

1

Cam

Ferrit

3,21

22,6

1

Germanyum

2,18

22,6

1

Grafit

2,06

19,35

1

Seramik

1,54

19,35

1,3

Boron Karbür

0,39

5,8

40

Wolfrom karbür

0,36

7,75

67

Takım Çeliği

0,26

7,75

100

Ultrasonik işleme

İşleme Hızını Arttırmada Kullanabilecek Çözümler

1.

2.

3.

4.

5.

Titreşim genliğini (a) artırmak.

Aşındırıcı tane büyüklüğünü (d) artırmak.

İşleme alanını daraltmak.

Takımı döndürmek.

Sıvı sıcaklığını düşürmek. Sıvı işlem ortamının 0°C’ ye

düşmesi ile işleme hızında %20 – 30 artış sağlanır.

6. Sıvını 70°C’ ye ısıtılması ile işleme esnasında

Kavitasyon etkisi artar. Bu artış işlemde yaklaşık

%2’lik bir büyüme sağlar.

Ultrasonik işleme

Ekonomik Unsurlar

1. En yüksek maliyet unsuru takımın tasarımı ve imalatıdır. Birden fazla

takımın kullanımında işleme maliyeti belirgin olarak yükselir.

2. Tezgâh güçleri 400 – 2400W civarındadır. Tezgâh enerji tüketimi düşüktür.

3. İşlemde kullanılan toz tekrar kullanılmaz. Yine de toz maliyeti toplamı

işleme maliyeti ile karşılaştırıldığında ihmal edilebilir.

Teknik Kabiliyetler

Denenmiş (Yapılmış) laboratuar Çalışmalarından;

Maksimum 100 mm çaplı takım. En küçük delinmiş delik 50 µm (0,05 mm)

çaplı (Kısıtlamalar: Delik delinmesinde kullanılacak takımın mukavemeti,

toz boyutu)

Dalma derinliği orta bot takımlarda 150 mm civarındadır. Genelde bu değer

verilir.

L: Dalma: Derinlik

D: Takım: Takım Boyutu.

Yüzey pürüzlülüğü, (tipik) olarak 0,75 µm Ra’ dır. Özel koşullarda 0,25 µm Ra

elde edilebilir. Boyut toleransı ±0,025 mm

Ultrasonik işleme-uygulamalar

Elektrik iletkeni olmayan seramiklerin delinmesi ve işlenmesi öncelikle tungsten

başlı olmak kaydı ile tüm karbürlerin, seramiklerin, sentetik rulo ve

mücevherlerin delinmesi/işlenmesi

NOT: Verilen işlemlerde takım sadece dikey hareketi yapar. Sağ-sol ve dönme hareketini işparçası yapar.

Ultrasonik işleme-uygulamalar

1.

Basma kalıpları ,ekstrüzyon tel çekme kalıpları ,vb ,sert

malzemelerden yapılan kalıp ve aletler.

2. Sert malzeme ya da cermet uçlu kesici kalemlerin işlenmesinde.

3. Optik aletler ve süs eşyaları için cam ve kuartz işlemede.

4. Sert ve aşırı kırılgan germanyum ve silikon kolayca işlenebilir.

5. Radyo vb. elektronik aparat parçalarının imalatında.

6. Elmas kalıpları imalatında.

7. Elektrik mühendisliği ve elektronik sanayinde kullanılan seramik

parçaların imalatında.

8. Teknik ve değerli taşların (yakut ,akik ,leucosapphire ,vb.) işlenmesi.

9. Aşırı kırılgan olan malzemelerin işlenmesinde (bilgisayar ve

elektronik sanayinde)

10. Bazı özel hallerde çelik işlemede (pafta imali gibi).

Ultrasonik işleme

Kısıtlamalar

Düşük L/D oranı

Düşük işlem hızı

Süreli iş parçalarında kullanılamaz

Keskin köşe, kenar elde edilemez

İşparçası yüzeyi mükemmel düzlemlikte olamaz.

TAKIM KONİSİ

Transduserden gelen titreşimlerin genliklerini değiştirerek takıma iletir.

Yükseltici (Yüksek Kazançlı) takım konisi

Genlik ↑ , Kuvvet ↓

(Maksimum genlik yükseltme %600)

Düşürücü (Düşük Kazançlı) takım konisi

Genlik ↓ , Kuvvet ↑

Kullanımı çok nadirdir. Çok hassas işlemlerde.

Takım Konisi Malzemesi:

Tungsten, titanyum, molibden, paslanmaz çelik vb. yüksek mukavemetli

malzemeler kullanılır.

Döner ultrasonik işleme

•Ortama sadece su püskürtülür. Tank içinde su bulunmaz.

•Aşındırıcı elmas tozları takım üzerinde (yapışmış) bulunur.

•Püskürtülen su, ortamı soğutur ve işleme artıklarını uzaklaştırır.

•0,5 – 40 mm çaplarında delik delmede yaygın kullanılır.

•Delme L/D arasında 200 gibi çok büyük bir değere ulaşır.

Döner ultrasonik işleme

1.

2.

3.

Çok sert ve kırılgan malzemeler için

Delik delme

(karbür, seramik, cam grubu)

Frezeleme

Seramiklere vida dişi açma (threading)

Aşındırıcı jet ile işleme

Çok yüksek hızlı jet içinde bulunan aşındırıcılar iş yüzeyine çarparak

yüzeyden çok küçük parçalar kırar/koparır.

Jet hızı tipik olarak 350m/s’dir.

Yavaş jetlerde 150m/s hıza kadar inebilir.

Jet olarak hava CO2 ve N gazları kullanılır.

Nozul çıkış basıncı 2,1 – 8,5 kg-cm2 ’dir.

Aşındırıcı jet ile işleme

İşleme hızı, aşındırıcı toz büyüklüğüne ve jet hızına bağlıdır.

Tane (toz) büyüklüğünde 10 – 50 µm ortalama büyüklük yaygındır.

Tozlar işleme ortamından emilir ve toplanır. Tekrar kullanılmaz (içinde

metal artıkları bulunur; çarpma esnasında keskin kenar ve köşeleri

kaybolur.). Kullanılan tozlar alumina, SiC.

Aşındırıcı jet ile işleme

Nozul-iş mesafesi

1. Bölge → Çok yakın NTD → Gaz çıkış

basıncı düşük → MRR ↓

2. Bölge → Çok uzak NTD → Gaz jeti

hızı düşer → MRR ↓

Maksimum MRR Değerini verecek Nozul uç

mesafesi (NTD) deneme yanılma ile bulunur.

NTD

•Kesme işlemede 0,8 mm

•Metal işlemede 12,5 mm

•Cam v.b. kırılganları buğulanmasında 25,75

mm’ye çıkar.

Aşındırıcı jet ile işleme

Teknik Kabiliyetler

→ İşleme hızı (MRR) = 40mg/dak

[15 – 20 mm3/dak]

→ Cam ile çalışmalarında yüzey pürüzlülüğü (0,15 – 1,5µm) Ra

→ Tolerans (boyut) = ±0,12 mm

Yumuşak malzemelere aşındırıcı görülür.

→ Koniklik = 0,005 mm/mm → Aşındırıcı batma derinliği = 0,025 mm

→ En dar kanal = 0,2 mm

→ Kesme derinliği sertlikle artar,

Cam ve bezeri (seramikler, çok sert karbürler) → 6,5 mm

Paslanmaz çelik → 1,5 mm

Aşındırıcı jet ile işleme

Uygulamalar

1.

2.

3.

4.

5.

6.

7.

8.

Cam buğulama, yazı yazma, şekil/resim yapma. İşlenmesi

istenmeyen yüzeylerin maskelenmesi gerekir (Bakır, lastik, cam

maske malzemesi olarak kullanılır.).

Enjeksiyon kalıplama ile imal edilmiş plastik parçaların ayırma

çizgilerinin ve çapaklarının temizlenmesi

Seramik, plastik parçaların parlatılması, temizlenmesi

Metal kalıpların erişilmesi zor kısımlarının temizlenmesi

Narin ve çok sert parçaların kesilmesi, işlenmesi ve kanal açılması

Parçaların yüzeyindeki boya, yağ, pas ve benzeri pisliklerin

temizlenmesi

İç delik kesişimin deki parçaların temizlenmesi.

Seramik ve cam malzemeleri kesme ve vida dişi açma (Ayrıca

küçük boyutlu delik açma)

Aşındırıcı jet ile işleme

Sıkıntılar

Düşük işleme hızı

Yüzeyde aşındırıcı saplanması

Nozul aşınması

Tozdan oluşan çevre kirlenmesi

Koniklik ve yuvarlama

Maliyet

Tezgah maliyeti düşük (küçük – orta boy tezgah ∼$6000–8000)

Toz maliyeti çok düşük (300 – 600gr/saat toz tüketimi) => 2 – 20 $/kg

toz maliyeti

Su jeti ile işleme

Su jeti kesme sistemi, basıncı artırılan suyun bir lüleden geçirilmesiyle elde edilen

yüksek hızlardaki su jeti hüzmesinin veya aşındırıcı-su jeti karışımının, çarpma

etkisiyle malzemeden parçacıklar aşındırması ve bunun sonucu olarak parçanın

işlenmesi esasına dayanır. Kısaca, su jeti teknolojisi aşındırıcılı ve aşındırıcısız

sistemler olmak üzere ikiye ayrılırlar. Su jeti ile kesme teknolojisi 1970’li yılların

başından itibaren,aşındırıcılı su jetleri ise 10 yıl kadar sonra ortaya çıkmışlardır.

Her iki teknoloji de yukarıda da bahsedildiği üzere temel prensip olarak çok yüksek

basınçlardaki suyun çok küçük çaplı bir delikten geçirilmek suretiyle hızlarının

arttırılması sonucu kazandıkları enerji ile kesme işlemini gerçekleştirirler.

Su jeti ile işleme

Su jeti ile işleme

-Su jeti; termik bir etki olmaması sayesinde, erimeyen veya yanmayanlar

da dahil olmak üzere tüm malzemelerin kesilmesi mümkündür.

-Titanyum, tungsten alaşımları, paslanmaz çelikler, karbonlu çelikler gibi

sert metaller.

-Alüminyum, bakır, pirinç, çinko, kurşun gibi yumuşak metaller.

-Granit, mermer, seramik, cam, kurşun geçirmez, lamine camlar, ağaç, gibi

inşaat ve dekorasyon sektörüne yönelik malzemeler.

-Karbon, kevlar, kompozitler, kağıt, karton, deri, tekstil ürünleri, conta

malzemeleri, fleksiglas (pleksiglas ), polyester, polietilen levhalar, fiber, tüm

plastik ve lastik türevleri su jeti ile kesilebilmektedir.

Su jeti ile işleme-avantajları

- Sujeti soğuk bir proses olması sayesinde, termik nedenlerden

kaynaklanabilecek, yanma, damlacık oluşması (erime) , sertleşme şekil

değiştirme

gibi

sorunlar

olmayacaktır.

- Lazer ile kesilemeyecek farklı yanma veya erime sıcaklıklarına sahip

malzeme çiftleri, sandviç malzemeler sujeti ile kesilebilir.

-Malzeme yanması veya erimesi olmadığından, işlem sırasında hiçbir

kimyasal kirlilik oluşmaz.

-Bu avantajı sayesinde, gaz emme, arıtma, filtrasyon gibi ek yatırıma gerek

göstermez.

-Kesim izi aralığının çok dar (max1,1mm) olması sayesinde malzeme

kayıpları en aza indirilir.

-Kesici unsur olan sujeti hüzme çapına bağlı olarak, çok dar ve keskin

köşelerin işlenmesi (kesilmesi) mümkündür.

-Diğer yöntemlerle kesilemeyecek petek dokulu tüm malzemeler, sujeti ile

kesilebilir.

Su jeti ile işleme-avantajları

-Su jeti ile kesilme kesitinde , alt veya üst tarafında çapak oluşmaz,

böylelikle ek bir taşlama düzeltme işlemi gerekmez.

-Erime veya yanma riski olmaması sayesinde çok ince malzemeler

kesilebilir.

- Ayni kesme donanımı ile hiçbir değişiklik yapmaksızın , yalnızca kesme

hızlarını değiştirmek suretiyle bir malzemeden diğer malzemeye geçilebilir

böylelikle , özellikle fason amaçlı kesimde makine ve donanım ayar

amanları tamamen ortadan kaldırılmış olur.

- Malzeme ile kesme ucu arasındaki toleransın nispeten büyük olması

sayesinde özellikle üç boyutlu (hacimsel) kesimlerde , mesafe kontrol

hatalarından oluşabilecek kesim düzgünsüzlükleri meydana gelmez.

-Su jeti kesme teknolojisi , bu çok geniş çalışma ( kesme) spekturumuna

karşın henüz çok yaygın bir kesme yöntemi değildir, ancak dünyadaki ve

Türkiye deki kullanımı hızla artmaktadır.

- Çapak oluşmaz

-Çok ince parçalar kesilebilir.

Su jeti ile işleme

Su jeti ile işlenebilen malzemeler

•Dondurulmuş gıdalar

•Halı

•İnce levha

•İnce mum

•Kağıt

•Köpük

•Mantar

•Plastik film

•Sunta

•Yumuşak conta malzemesi

•Yumuşak kauçuk

•Yumuşak poliüretan

•Yumuşak veya ince ahşap

Aşındırıcılı su jeti ile işlenebilen malzemeler

Alüminyum

Bakır

Cam

Cam takviyeli poliüretan

Garolit/G10/FR4

Granit

Karbon elyafı

Kompozitler

Mermer

Naylon

Paslanmaz çelik (SAE 304-316)

Pirinç

Pleksiglas

Polikarbonat

Poliüretan

Seramik

Sert kauçuk

Sert veya kalın ahşap

Takım çelikleri

Taş

Titanyum

Yumuşak çelik

Su jeti ile işleme

1. Gıda sektöründe

Su jeti kesme sistemi ile taze, kuru, paketlenmiş ya da dondurulmuş

hemen hemen tüm gıdalar işlenebilmektedir. Kesim sırasında, ürün kesici

metale yapışmadığı için ürün üzerinde minimum basınç etkisi gözlenir

böylece ürünün deforme olması önlenmiş olur. Bıçak temizleme, bıçak

bileme ve bıçak değiştirme problemleri yoktur. Sistem oldukça sıhhidir.

Sistem esnek imalat ve otomatik imalat sistemlerine kolaylıkla adapte

edilebildiği için ürüne bıçakla verilmesi mümkün olmayan şekiller

kolaylıkla verilebilir. Örneğin dondurulmuş balıkların paketlenmesi için

yapılan kesme işleminde, su jeti kesme sistemi kullanıldığında ürün

kaybının, normal yöntemlerle yapılan kesme işlemlerinde oluşan

kayıplardan yaklaşık %20 daha az olduğu görülmüştür.

Su jeti ile işleme

2.Kâğıt ve Mukavva Sanayiinde

Su jeti kesme sistemleri, özellikle karton kutu imalatında, buruşmaya,

kenarların yırtılmasına ve katların açılmasına neden olmadığı için tercih

edilmektedir. Sistemin en büyük özelliği, mekanik sistemlerin kesim

sırasında malzemede yarattığı tahribatı yok etmesidir. Çünkü, mekanik

işleme sırasında katlanma ve yırtılma yaklaşık 0,5 mm olurken, bu

yırtılma, su jeti sistemleri ile 0,1 mm’ye indirilmiştir. Ayrıca; kesim

esnasında gözlemlenebilir nem artışı yaratmaz ve toz oluşturmaz;

yüksek operasyon hızlarına ulaşabilir; İmalat sırasında sistemi bloke

etmez veya kilitlemez. Su jeti kesme sistemlerinin kâğıt ve mukavva

sektöründeki uygulamalarında pompalı sistemlerin kullanımı uygundur.

Kalın kağıt veya kağıt topu yüksek kesme hızlarında kesilecek ise

aşındırıcılı sistemler aşındırıcısızlara tercih edilebilir.

Su jeti ile işleme

3.Tekstil ve Giyim Sektöründe

Kumaş, esnek ve yumuşak bir malzeme olduğu için, beslenmesi ve

kesilmesi geleneksel yöntemlerle oldukça zordur. Çünkü kumaşla temas

halindeki kesici kalem kesimi güçleştirir. Su jeti kesme sisteminde, kesici

jet ile kumaş temas halinde olmadığı için işlem basitleşmekte ve

hızlanmaktadır. Geleneksel kesicilerle daha doğrusal kesimler

yapılabilirken, su jeti kesme sistemiyle daha kompleks ve çok katlı

kumaşlar daha hassas işlenebilmektedir.Farklı modeller ve kalıplar

arasındaki geçiş bilgisayar kontrollü sistemlerle daha kolay olmakta ve

işlem hızı, kesici uç değiştirme gibi bir problem söz konusu olmadığı için

oldukça artmaktadır. Bu sektörde çok yüksek basınçlara çıkmak

gerekmediği için pompalı ve aşındırıcısız sistemlerin kullanımı uygundur.

Kesme hızının arttırılabilmesi amacı ile bazı uygulamalarda polimer

katkılı su-jeti de kullanılabilir.

Su jeti ile işleme

4.Kauçuk ve Plastik Sanayiinde

Su jeti kesme sistemleri, tüm gözenekli, taneli ve yumuşak malzemelerin

işlenmesinde kullanılabilir. Uygun lüle hareketiyle malzemeyi üç boyutlu

olarak işlemek mümkündür. Özellikle, kapı ve pencere imalatında

kullanılan PVC türü malzemelerin işlenmesinde kullanılmaktadır. Ayrıca,

cam takviyeli plastik, kauçuk, folye, flexiglas, neopren (10 mm

kalınlığındaki neopren 1200mm/dak da), sünger (80 mm kalınlığındaki

sünger 1000mm/dak da) ve makralon gibi plastik ve türevleri olan

malzemeleri de yüksek hızlarda kesebilmektedir.Bu tip uygulamalarda

tüm plastik türevleri kesilmek istenirse pompalı aşındırıcılı sistemlerin

seçilmesi yüksek kesme hızlarında kesim yapmaya olanak tanıdığı için

çok ekonomik kesim yapma avantajı sağlar.

Su jeti ile işleme

5.Temizlik Sektöründe

Su jeti sistemleri, endüstriyel temizleme işlemlerinde sıklıkla

kullanılmaktadır. Büyük eşanjörlerin kireçlenmiş iç yüzeylerinin

temizlenmesi, zamanla paslanan ya da kararan anıt ya da büstlerin

temizlenip parlatılması, çakıl taşlarının topraktan ayrılmasında (taş kırma

tesislerinde), kömürün kömür tozlarından ayrılması işleminde (kömür

ocaklarında) kullanılmaktadır. Su jeti sisteminin temizlik işlerinde

kullanılabilmesi için lüle çapının büyütülmesi ve sistem debisinin

artırılması gerekmektedir. Bu işler için en uygun sistem yüksek debili

pompalı sistemlerdir. Temizlenecek malzemenin sertliğine bağlı olarak

aşındırıcı kullanımına geçilebilir. Örneğin yüzeylerden epoxy kaldırmak

istenirse aşındırıcılı sistem kullanımına geçilebilir. Ayrıca, kullanım yerine

bağlı olarak elektrik motoru veya içten yanmalı motorla tahrik edilen

sistemlerin kullanımına karar verilmelidir.

Su jeti ile işleme

6.Ayakkabı ve Deri Sanayiinde

Su jeti kesme sistemleri ayakkabı ve dericilik sektöründe kullanıldığında,

malzeme sarfiyatında %15‘lik bir düşüşe neden olmaktadır. Ayakkabı

kalıbı hazırlama masrafları, bu işlem için gerekli zaman kaybı ve kalıp

hazırlarken meydana gelecek malzeme sarfı bu şekilde en aza

indirilmektedir. Yüksek kesme hızı için pompalı, polimer katkılı

sistemlerin kullanılması uygundur.

7.İzolasyon Uygulamalarında

Sistem, özellikle, tavan ve taban döşemelerinde kullanılan cam yünü

malzemelerinin işlenmesinde kullanılmaktadır. İzolasyon malzemesi

imalatçıları su-jeti sistemi kullanımı ile geleneksel kesme yöntemlerine

oranla %12 oranında malzeme sarfının azaldığını tespit etmişlerdir.

İzolasyon uygulamalarında kullanılacak en uygun sistem pompalı

sistemlerdir. Aşındırıcı olarak polimer veya aşındırıcısız süper-su

kullanılabilir.

Su jeti ile işleme

8.Cam, Mermer, Granit ve Seramik Sektöründe

Cam, mermer, granit ve seramik türü malzemelerin en büyük özelliği

kırılgan olmalarıdır. Geleneksel yöntemlerle yapılan işlemeler sırasında,

malzemeler çok kolay deforme olmakta ve yüksek oranlarda hurda

oluşmaktadır. Bu nedenle, sektör, su jeti ile kesme sistemlerinin çok

avantajlı kullanım alanlarından birini oluşturmaktadır. Su jeti kesme

sisteminin, işlem sırasında malzeme üzerine gelen kesme kuvvetlerini

azaltarak malzeme deformasyonunu önlediği ve malzeme sarfını oldukça

düşürdüğü tespit edilmiştir. Cam, mermer, granit ve seramik sert

malzemeler olduğu için özellikle aşındırıcılı sistemler tercih edilmelidir.

Cam, mermer ve granit türü malzemelerin kesimi için pompalı sistemler

tercih edilirken, seramik için istenilen yüzey kalitesine bağlı olarak çiftetkili veya fazlı-çift-etkili basınç yükseltme tekniklerini içeren sistemler

kullanılmalıdır.

Su jeti ile işleme

9.Metal İşleme Sektöründe

Yüksek sıcaklık, malzemelerin mekanik özelliklerini değiştiren önemli bir

etkendir. Isıl artış, tüm malzeme işleme yöntemlerinde prosesin ayrılmaz

bir parçasıdır. Bu artış, malzemenin soğuması sırasında iç gerilmelere

sebebiyet vererek tasarımları olumsuz yönde etkiler. Su jeti ile kesme

sistemleri bu tür bir ısı artışına neden olmadığı için (işlem esnasında

sıcaklık maksimum 60 oC’ye kadar çıkmaktadır), metal işleme

sektöründe özellikle tercih edilmektedir. Kısa süreden beri freze

tezgahlarının yaptığı işlemleri, yapabilmekle birlikte, yakın zamanda

konvensiyonel takım tezgahlarının yerini alacaktır. Ayrıca sistem, tüm

dökümlerin (kokil döküm, investment döküm, çelik döküm, ve diğer metal

dökümler) işlenmesinde kullanılmaktadır. Metal kesme endüstrisi için

genel bir çözüm yoktur.

Su jeti ile işleme

10.Elektrik-Elektronik Sanayiinde

Su jeti kesme sistemleri, elektronik sektöründe, lider elektronik kart ve

bilgisayar üreticileri tarafından kullanılmaktadır. Sistem, tüm elektronik

kart malzemeleri üzerinde denenmiş ve üretim hızını önemli ölçüde

artırdığı, kesme yüzey kalitesini iyileştirdiği ve toz oluşumunu elimine

ettiği belirlenmiştir. Ayrıca, kesme işlemi için malzemelerde bir başlangıç

deliğine gerek yoktur. Epoxy-glass, kompozit, polyamid ve kevlar türü

elektronik kartlar üzerine yapılan, vibrasyon, mekanik şok, termal şok,

ve nem infiltrasyonu testlerinde, su jeti ile kesme yöntemiyle işlenen

kartta, dielektrik sabiti, hacmi, yüzey geçirgenliği, dağılma faktörü ve

dielektrik kesme katsayısı gibi karakteristik özelliklerinde herhangi bir

değişiklik gözlenmemiştir.Bu sektörde kullanılan kart malzemelerini

kesebilecek en uygun sistemler aşındırıcılı pompalı sistemlerdir.

Aşındırıcı olarak süper-su veya polimerler kullanılabilir.

Su jeti ile işleme

11.Otomotiv Sanayiinde

Su jeti ile kesme sistemleri otomotiv sektöründe oldukça geniş bir

kullanım alanı bulmuştur. Sistem halı, araba ön paneli, gösterge panosu,

fiberglas yaylar, yakıt tankı korumaları, koltuk arkalıkları ve asbestos

fren balataları gibi metal, kompozit ve metal olmayan malzemelerin

işlenmesinde kullanılmaktadır. Otomotiv sanayiinde de çözüm, kesilmesi

düşünülen malzeme tipi veya tipleri, arzu edilen kesme hızı ve kalitesine

bağlı olarak değişebilmektedir. Fakat bütün metal uygulamaları için en

uygun kesme özelliklerini aşındırıcılı sistemler vermektedir.

Su jeti ile işleme

12.Uzay ve Havacılık Sektöründe

Aramid (kevlar) destekli kompozit parçaları ve titanyum gibi malzemeleri

yoğun şekilde kullanan uzay ve havacılık firmaları su jeti kullanımı ile

üretkenliklerinin %80 oranında arttığını ve üretim süresinin %15-%20

oranında düştüğünü belirtmektedirler.Bu sektör de kullanılacak su jeti

sistemlerinde fazlı çift etkili basınç yükselticilerin bulunması ve aşındırıcı

kullanımı gerekmektedir.

Su jeti ile işleme

YÖNTEM

PARÇA

MALİYETİ

HASSASİYETİ

İŞE

BAŞLAMA

MALZEME

KISITI

ÇARPILMA

KESME

YÜZEYİ

Yok

Yok

Düzgün

SU

JETİ

Birim

± 0,13mm daha

yüksek

ALEVLE

KESME

Daha az

Daha az

Daha hızlı

Var

Var

Kaba

Kısa

çalışmada

daha yüksek

benzer

Daha yavaş

Var

Var

Buruşuk

kenar

Daha yüksek

0,13 mmden az İnce

kalınlıkta daha malzemede

az

daha hızlı

Var

Var

Kaba

Daha az

Daha az

Daha hızlı

Var

Var

Kaba

Daha yüksek

%75

yavaş

Var

Var

Düzgün

DELME

PRESİ

LAZER

PLAZMA

KESME

TEL

EROZYON

Daha yüksek

―

daha

Su jeti güdümlü lazer

Kesimin yanındaki, ısıdan etkilenen bölgeyi (HAZ) azaltmak için orijinal olarak

geliştirilen bu teknik; ısıl gerilmelerin oluşumunu engeller ve parçanın verimli bir

şekilde soğumasını sağlar.

Sıradan bir tasarımda; lazerin su jeti ile bağlanma sonucunda ısınma oluşur.

Işık geçtiği zaman; negatif refraktif bir dizin ( termik mercek etkisi ) ve yetersiz

bağlanma oluşur. Su jeti kullanarak lazer ışınının iletilmesi; bağlanma

ünitesinde yüksek dinamik bir akış gerektirir.