üretim ve kaynak planlaması

advertisement

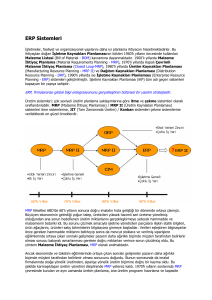

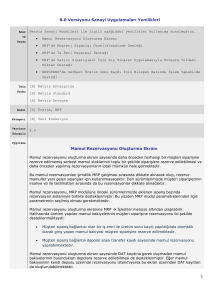

ÜRETİM VE KAYNAK PLANLAMASI ÜRETİM KAYNAKLARI PLANLAMASI KAVRAMI Üretim kaynakları planlaması (MRP II) sisteminin hedefleri stokların azaltılması, üretimi aksatmayacak ve dolayısı ile kapasite kayıplarına yol açmayacak şekilde iyi kontrol edilmesi ve planlanması, müşteri servisinin iyileştirilmesi, genel maliyetlerin azaltılması, üretimin daha sağlıklı kontrol edilmesi ve disiplin altına alınması, ürün kalitesinde artış ve dolayısı ile genel olarak verimliliğin arttırılması olarak özetlenebilir. ÜRETİM KAYNAKLARI PLANLAMASI ÖNCESİ ve SONRASINDA YAŞANAN GELİŞMELER 1960’lı yıllarda bilgisayarların imalat yönetiminde kullanılmaya başlamasıyla MRP sistemleri popüler olmaya başlamış, ardından 1970’li yıllarda kapasite planlama, satış gibi işlevleri de içeren kapalı çevrim MRP ve sonrasında MRP II sistemleri hızla yayılmaya başlamıştır. 1980’li yıllarda MRP II bilgi teknolojilerindeki gelişmeye bağlı olarak yaygınlaşmış ve gelişmiştir. Bu sistemlerin birbirleriyle bütünleşik bir şekilde uyumlu çalışmasını sağlamak ihtiyacı ile insan kaynakları, kalite yönetimi gibi yeni işlevlere gereksinim duyulmuştur. Yeni gereksinimler doğrultusunda 1990’lı yılların başından itibaren tüm bu işlevleri modüler fakat aynı zamanda bütünleşik bir sistem altında toplayan ve ERP olarak adlandırılan bütünleşik sistemler ortaya çıkmıştır. Özetlemek gerekirse 1960’lı yıllarda malzeme listeleri ile başlayan MRP, 1970’li yıllarda teknolojik gelişmeler ile birlikte ortaya çıkan kapalı çevrim MRP ile yoluna devam etmiştir. MRP II kavramı ise 1970’lerin sonlarında ve 1980’lerin başlarında MRP’nin üretim planlarını koordine etmek olan temel becerisinin üzerine bir firmanın lojistik, üretim, finans, dağıtım ve denetleme gibi ana fonksiyonlarını tek bir veri tabanı üzerinde entegre olarak sunan bir bütünleşik sistem olarak karşımıza çıkmıştır. Diğer taraftan, son yıllarda ortaya çıkan küreselleşme rüzgârlarının etkisi ile değişik coğrafi bölgelerdeki iş faaliyetlerinin küresel entegrasyonu zorunlu hâle gelmiş ve MRPII’den ERP’ye bir geçiş yaşanmıştır. ÜRETİM KAYNAKLARI PLANLAMASININ TEMEL MODÜLLERİNİN İŞLEYİŞ SÜRECİ ve AŞAMALARI MRP sistemi son ürünün tamamlanma tarihlerini ve miktarlarını içeren tablodan geriye doğru giderek siparişi verilecek parça veya malzemenin miktarını ve zamanını bulma esasına dayanır. MRP gelecekteki talep için yapılan tahminlerden ve müşteri siparişlerinden yola çıkarak genellikle haftalık bazda hazırlanan ana üretim çizelgesine ve ürün ağacında yer alan bileşenlere göre atölye içi emirleri ve satın alma için siparişler üretmektedir. İş emri atölyeye verilirken bu üretimin yapılması için gerekli olan malzeme de tahsis edilmektedir. İş emrine göre, iş parçaları sonraki sürecin durumuna bakılmadan atölye boyunca itilmektedir. MRP, her bir bileşen için üretim miktarlarını hesaplarken kapasiteyi dikkate almaz. Dolayısıyla, sınırlı olan üretim kapasitesi bazı dönemlerde aşılabilir. Kapalı çevrim MRP’de, MRP’den elde edilen bilgiler, kapasite gereksinim planlaması (CRP) modülüne gönderilerek elde edilen çizelgelerin uygunluğu test edilir. Kapasite planı uygunsa elde edilen çizelgeler uygulanmak üzere üretim/satın alma emirlerine dönüştürülür. Kapasite planı uygun değilse bu bilgi MPS ve MRP modüllerine aktarılarak gerekli düzenlemelerin yapılması sağlanır. MPS’teki ve MRP’deki düzenlemeler, uygun bir kapasite planı elde edilinceye kadar devam eder. CRP, ayrıntılı MRP çıktılarını ve ürün ve parçaların üretim kapasite gereksinimlerini kullanmaktadır. KURUMSAL KAYNAK PLANLAMASI Kurumsal Kaynak Planlaması (ERP), işletmelerde mal ve hizmet üretimi için gereken iş gücü, makine, malzeme gibi kaynakların verimli bir şekilde kullanılmasını sağlayan entegre yönetim sistemleridir. Kurumsal kaynak planlaması, işletmenin tüm fonksiyonlarını bütünleştirip kaynakların verimli olarak kullanılması için tasarlanmış sistemler olarak hem üretim işletmelerinde hem de vakıflar, devlet kurumları gibi kâr amacı gütmeyen kuruluşlarda geniş kullanım alanı bulunmaktadır. ERP kurumların tüm süreçlerinin ve kaynaklarının izlenebilir olmasını amaçlar. Müşteri talebinin sürekli nitelik ve nicelik olarak değiştiği ve bu değişimin tahmin edilmesinin ne kadar zor olduğu bilinen bir gerçektir. Faaliyetlerimizi bu değişime uygun hareket edebilecek hâle getirebilmenin yolu ERP yaklaşımından geçmektedir. Hem stratejik planlama çalışmaları ile belirlenen amaç ve hedeflere hem de üretim ve dağıtım kaynaklarımızın kapasite ve özelliklerine gereken ayrıntıda dikkat ederek faaliyetlerimizi değişime duyarlı hâle getirebilmek ancak ERP yaklaşımı ile olası olabilmektedir. ERP’nin diğer bir özelliği, işletmenin coğrafi olarak farklı bölgelerde (yurt içi ve dışı) bulunan fabrikalarının, bunların tedarikçi firmalarının ve dağıtım merkezlerinin (depo) kaynaklarını eşgüdümlü olarak planlamasıdır. Bu çerçevede, hangi müşteriye ait hangi siparişin hangi dağıtım merkezinden karşılanması veya hangi fabrikada üretilmesi gerektiği, tüm fabrikaların malzeme ve hizmet gereksinimlerinin nereden karşılanmasının uygun olacağı, fabrikaların elinde bulunan makine, malzeme, iş gücü, enerji, bilgi vb. üretim ve dağıtım kaynaklarının nasıl eşgüdümlü ve ortaklaşa olarak kullanılabileceği belirlenmiş olmaktadır. Diğer bir deyişle, müşteriye ait siparişin en kısa sürede, istenen kalite ve maliyette karşılanabilmesi için tüm bağlı işletmelerin dağıtım, üretim ve tedarik kaynaklarının kapasite ve özellikleri aynı anda dikkate alınmaktadır.