tam zamanında üretim

advertisement

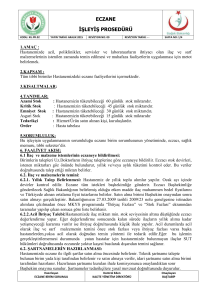

TAM ZAMANINDA ÜRETİM 1.1.Tam Zamanında Üretim Sisteminin Gelişimi • Tam Zamanında Üretim (TZÜ) yaklaşımı ilk kez, Toyota Motor Fabrikası Başkanı, Taiichi Ohno tarafından 1940 yıllarında geliştirilmiştir. • TZÜ, 1970’li yıllarda yaşanan petrol krizinden sonra birçok Japon firması tarafından kullanılmaya başlanmıştır. • TZÜ sisteminin üstünlüğü; bu sıkıntılı dönemlerde dünya çapındaki zayıf ekonomik gelişme sırasında verimlilikte ve uluslar arası rekabette Japonya’nın çarpıcı gelişmesi ile kanıtlanmıştır. • TZÜ sistemleri 1980’lerin başından itibaren Amerika ve Avrupa’da uygulanmaya başlanmıştır. • TZÜ sistemi, Japon endüstrisindeki yüksek verimliliğin en önemli nedenlerinden biri olarak kabul edilmiştir. • Kısa sürede özellikle elektronik ve otomotiv endüstrisi gibi yüksek hacimli, tekrarlamalı üretim sistemlerinde savunulan, taklit edilen bir üretim felsefesi haline gelmiştir. TZÜ’in başarısında; • Japon’larda bireycilik yerine grup ruhunun hakim olması, • Pratikte “sınıf bir toplum” niteliği taşımaları, • Eğitime önem vermeleri, • Yüksek düzeyde meraklılık gibi özellikleri önemli unsurlardır. • Amerika’da 1987 yılında yapılan bir çalışmada, imalatçıların %25’inin TZÜ’i uyguladıkları ve bu oranın 1992 yılında %55’ten daha yüksek düzeyde gerçekleştiğini ortaya koymaktadır. TZÜ sistemi, Frederick Taylor’un zaman etüdü çalışmalarından bu yana verimliliği arttırmayı hedefleyen yönetim buluşlarının en önemlisi olarak kabul edilebilir. Tam Zamanında Üretim sistemi literatürde, • Sıfır envanter, • Stoksuz üretim, • Japon üretimi, • Ohno sistemi, • Yalın üretim • Kanban sistemi şeklinde de adlandırılmaktadır. • Sıfır stokla üretim yeni bir talebe göre üretim • • sistemidir. Bunun anlamı, bir ürünü ihtiyaç duyulduğunda üretmek ve sadece müşteriler tarafından talep edilen miktarda üretmektir. Mevcut üretim sürecinden üretime ihtiyaç olduğu konusunda sinyal gelmeden hiçbir üretim yapılmaz. • Tam Zamanında Üretim felsefesinin temelinde üretimin tüm aşamalarında israfın önlenerek maliyetlerin azaltılması hedefi yer alır. • Bir işletmede, ancak tüm israfların önlenebildiği noktada Tam Zamanında Üretim gerçekleşir. • Sistem sürekli akış halindedir. • Parçalar bekletilmeden bir makinede işlendikten sonra diğerine geçer. • Sistem, problemlerini kendi içinde çözer. • Gerekli olan işgücü, malzeme, makine gibi materyaller zamanında olması gereken yerlerde olduğu için sistemde duraklama olmaz. Tam Zamanında Üretim felsefesinin idealize edilmiş işletme hedefleri; • Sıfır Stok (zero inventory) • Sıfır İsraf (zero waste) Tam Zamanında Üretimin Tanımı: Monden 1981’de ; “Tzü kısa dönemde ,gerekli zamanda ,gerekli miktarda,gerekli ürünleri üretmektir” Schonberger 1982’de; “Tzü,fabrika içinde yapılacak parçaların tam zamanında alt montajlara gönderilmesi,alt montajda işlem gören parçaların tam zamanında son montaja,son montajdan da üretimi ve dağıtımı tamamlanmış olarak müşterilere ulaştırılmasıdır” Hall 1983’de; “ Dar anlamıyla Tzü, gerekli zamanda ,gerekli yerde, yalnızca gerekli malzemeyi bulundurmayı amaç edinen malzeme hareketi ve iletimidir” Son olarak günümüze kadar yapılan tanımlar ışığında genel bir tanıma varılmıştır: “TZÜ,israfı sürekli olarak ortadan kaldırmaya dayalı,mükemmelliğe ulaşmaya yönelik bir yaklaşımdır” Tam Zamanında Üretimin Amaçları • Yarı mamul stoklarını en aza indirmek • Düşük maliyetli – yüksek kaliteli ve gecikmelerin • • • • olmadığı bir sistemi geliştirmek, Yarı mamul stoklarındaki dalgalanmaları minimize ederek stok kontrolünü kolaylaştırmak, Bir süreçten diğerine talep dalgalarını önleyerek ürün kararsızlığını minimize etmek, Merkezi olmayan atölye kontrolü aracılığı ile daha iyi bir kontrol sağlamak, Hatalı üretimi azaltmak. Tam Zamanında Üretimin Yararları • Stoklara yapılan yatırım tutarlarını azaltır, • Stok bulundurmama riskini azaltır, • Stokların taşıma ve elde bulundurma maliyetlerini azaltır, • Stok ve üretim alanları içinde daha az yatırım yapılır, • Toplam üretim maliyetini düşürür. Direkt Hammadde Açısından ; • Tek satıcıdan alım yapılır ve miktar iskontosu sağlanır, • Kalite artışı sağlanır. Diğer Maliyetler Açısından; • Duruş zamanının artmasına rağmen verimliliği de artırarak işçilik maliyetlerini azaltır, • Hatalı ürün ve döküntüleri azaltır, • Kırtasiyeciliği azaltır. Tam Zamanında Üretimin Aşamaları • İşleme süresi: Ürünün üzerinde çalışıldığı süre. • Kontrol süresi: Ürünün istenilen kalitede bulunması, • • • eğer bu seviyede değilse, istenilen kaliteye gelinceye kadar yapılan çalışmalar için harcanan süre. Taşıma süresi: Ürünün bir yerden diğer yere taşınması için geçen süre. Bekleme süresi: Ürünün, işlem görme, taşıma, kontrol gibi unsurlar için beklediği süredir. Depolama süresi: Yarı mamul ve mamullerin işlem görme ve veya sevk edilme için stok kapsamına alınıp bekletildiği süredir. • Bu aşamalardan sadece işlem süresi ürünün değerini arttıran ve bununla ilgili çalışmaları kapsayan basamaktır. Diğer dördü maliyeti arttırır. • Bu nedenle JIT’in hedefi, işleme süresi dışındaki süreleri kaldırarak, maliyeti düşürmektedir. Bu nedenle sıfır stok, sıfır makine ayarlama zamanı, sıfır temin zamanı ve sıfır malzeme taşıma üzerinde durulur Tam Zamanında Üretim Sisteminin Elemanları • • • • • • • Merkezleşmiş fabrika Hazırlık Süresinin Kısaltılması Grup Teknolojisi Toplam Üretken Bakım İyi Eğitimli ve Çok Fonksiyonlu Üretim Elemanları Dengeli Üretim Kanban Sistemi Merkezleşmiş Fabrika : • Merkezleşmiş Fabrika kavramı sınırlı sayıda ürün hattı için özel olarak dizayn edilmiş bir üretim sistemi gerektirir.Fabrikada stoklar ihtiyaç duyuldukları atölyeler içine stoklandığından büyük merkezi depoya ihtiyaç kalmaz.Fabrika yapılan işlemler bakımından alt bölümlere ayrılır. Hazırlık süresinin Kısaltılması: Hazırlık zamanın azaltılması için yapılacak çalışmalar aşağıda sıralanmaktadır : • Uzun hazırlık süreleri gerektiren , darboğaz yaratan • makinelerin saptanması ; makinelerde standardizasyon işlemi yapılırken sadece gerekli görülen bölümlerin standardize edilmesi gerekir. Hazırlık işlemleri , iç hazırlık ve dış hazırlık olmak üzere ikiye ayrılır. İç işlemler ; mutlaka makinenin durdurulmasını gerektiren işlemlerdir. Dış işlemler ise makine parçayı işlerken dahi yapılabilecek işlemlerdir. Bu iki işlemin kesinlikle birbirinden ayrılması gerekmektedir. • Ek aparatlar yardımıyla makinede yapılacak ince • • • • ayarlamalar ortadan kaldırılmalıdır. Dış hazırlıkta kullanılan alet ,kalıp hazırlama gibi işler standart hale getirilmeli ve işçiler bunların kullanımları hakkında iyice bilgilendirilip, eğitilmelidir. Kolay bağlantı elemanları kullanılmalıdır. Paralel işlemler aynı anda yapılabilir.Hazırlık anında aynı anda yapılabilecek işleri birden çok işçiye yaptırmak hazırlık süresini kısaltacaktır. Mekanik çalışan hazırlık sistemleri kurulmalıdır.Elektrikli mekanizmalar hazırlık zamanını kısaltır. Grup Teknolojisi: • Benzer parça ailelerinin tek tek ve tam üretimi • için, üretim sürecinde mümkün olan tüm operasyonların birbirine bağlandığı bir makine yerleşimidir. Hedef ; makinelerin mümkün olduğunca U biçiminde dizilimi sayesinde en az sayıda işçiyle kontrolün gerçekleşmesi ve malzeme taşınmasının ortadan kaldırılmasıdır. • Ürün kalitesinin iyileştirilmesi; küçük parti • üretiminin hücre düzeninde bir iş gören ,bir parçayı doğrudan diğer iş görenden alabilir, böylece eğer parça hatalı ise işlem, neyin yanlış gittiğini anlamak için durdurulur. Sonuç olarak grup teknolojisi uygulaması ile iş görenin hoşnutsuzluğu ortadan kalkar, ürüne yönelik ihtisaslaşmaya bağlı olarak üretim kapasitesi artar. Malzeme akış zamanları, işçilik maliyetleri ve stoklardaki yatırım azalır, iş akışı basitleşir,kuyruklar azalır veya ortadan kaldırılır,hazırlık süreleri kısalır. Grup teknolojisinin avantajları aşağıda sıralanmıştır: • Stok maliyetlerinin düşürülmesi; basit iş akışı ile makine • • • önündeki iş parçası bekleme zamanları kısaltılarak veya ortadan kaldırarak süreç içi stok maliyeti düşürülür. İmalat temin sürelerinin kısaltılması ; iş parçası bekleme zamanları kısaltılarak daha kısa imalat temin sürelerine ulaşılması sağlanmaktadır. Hazırlık sürelerinin kısaltılması; böylece küçük partilerle üretim mümkün olabilmektedir. Ürün kalitesinin iyileştirilmesi; küçük parti üretiminin hücre düzeninde bir iş gören ,bir parçayı doğrudan diğer iş görenden alabilir, böylece eğer parça hatalı ise işlem, neyin yanlış gittiğini anlamak için durdurulur. Toplam Üretken Bakım • Toplam üretken bakım , üretim sistemlerini oluşturan makine, teçhizat, altyapı tesisleri, araç-gereç ve binalarda zamanla ve kullanım şekillerine göre oluşacak yıpranmalardan dolayı meydana gelecek kayıpların en aza indirilmesi ve bozulmalarının geciktirilmesi için yapılan faaliyetler bütünüdür. Bakım Çeşitleri: • Düzeltici Bakım: Düzeltici Bakım, makine, araç-gereç ve diğer tesisatta olabilecek arızaları, olay meydana geldikten sonra yapılan bakım işlemleridir. • Koruyucu Bakım: Makinelerde her hangi bir arıza veya bozulma olmadan önce, bunu önlemek amacıyla makine, araç-gereç ve tesisatta yapılacak olan bakımdır. Japon Enstitüsü, “Toplam Üretken Bakım “ adı altında Fabrika Bakım Organizasyonu için aşağıda belirtilen beş amacı ortaya koymuşlardır: Takım , donanım ve ekipman etkinliğini geliştirmek, Ekipmanın yaşayabilmesi için üretken bakım sistemini kurmak, Toplam üretken bakımın yürütülmesine firma içindeki bütün departmanların katılmasını sağlamak, Üst yönetimden işçilere kadar bütün çalışanların aktif olarak katılımını sağlamak, Özerk küçük-grup geliştirme faaliyetleri gibi motivasyon yönetimine yönelik toplam üretken bakım çalışmalarını desteklemek. İyi Eğitimli ve Çok Fonksiyonlu Üretim Elemanları • Toyota üretim sisteminde shojinka, işgücü • sayısını talepteki azalma ve artışlara paralel olarak azaltmak ya da artırmak anlamına gelmektedir . Shojinka, işgücü bazında değerlendirildiğinde, işgücünün çevrim zamanı, operasyon sıralaması ve işgücü kapsamındaki değişmelere hızla uyum sağlayabilecek nitelikte olmasını gerektirmektedir. Tüm bu değişikliklere ancak çok fonksiyonlu, her türlü süreçte, her türlü işi yapabilecek şekilde eğitilmiş olan işgücü hızla uyum sağlayabilir . • Japonya’da uygulanmakta olan; istihdam sistemi, ücret sistemi, işbaşı eğitim sistemi gibi sistemlerin temelinde, Japonya kültüründe grup bilincine verilen değer yer almaktadır. • Japonya’da hakim olan toplumsal görüş; toplum genelinde etkenliği artırabilmek için aşırı bireyselliğin engellenmesini gerektiğini benimsemektir. • Ancak bu tür bir sosyal görüşe sahip olabilmek ya da mevcut sosyal değerleri değiştirebilmek çok kolay olmayıp sadece çok uzun dönemli bir eğitim süreci ile bu değişimi gerçekleştirmek mümkün olabilecektir. Bu nedenle “çok fonksiyonlu işgücü” unsuru TZÜ felsefesinin Japonya dışında en zor uyarlanabilen bölümünü oluşturacaktır. Kanban Sistemi • Kanban Sistemi ; bir işletmenin her prosesinde ve aynı zamanda işletmeler arasında gerekli zamanda, gerekli miktarlarda, gerekli ürünlerin üretimini uyumlu olarak kontrol eden bir bilgi sistemidir. • Kanban Japon dilinde “kart “ anlamına gelmektedir • Kanbanlar daima üretim akışına ters yönde ancak fiziksel birimlerle birlikte, • Sondan başa doğru hareket ederek üretim aşamalarını birbirine bağlarlar, • Gerekli olan miktarda ve gerektiği zaman üretilmekte ve aşamalar arasında ara stoklara ihtiyaç kalmamaktadır. Bu zincirin , işletme dışında satıcılara kadar uzatılması durumunda ise hammadde stokları da kaldırılmış olacaktır. Kanban Sisteminin uygulanabilmesi için öncelikle üretim planının statik olması gerekir. • Sistem , iş yükü durumundaki % 10’luk dalgalanmaları tolere edebilir. • Ayrıca imal edilen her parça ve /veya alt montaj için günlük olarak hazırlanan çizelgelerin yaklaşık olarak aynı olması gereklidir. • Günlük iş yükü: Aylık toplam üretim miktarının aylık çalışma günü sayısına bölünmesiyle elde edilir ve bu miktar ayın tüm günleri için aynıdır. • Bu koşul kanban sisteminin uygulanabilmesi için ön şarttır !!!!!!!! Kanban sisteminin uygulanmasında gereken ön kurallar: • Kural 1: Sonraki üretim süreci, önceki süreçten gerekli parçaları, gerekli miktarlarda ve gereken zamanlarda çekmelidir. Bu kuralın uygulanabilmesi için aşağıdaki kuralların da birlikte uygulanması gereklidir: • a-Kanban olmadan herhangi bir parçanın çekilmesine izin vermemelidir. b-Kanbanların sayısından fazla miktarda parça çekilmesine izin verilmemelidir. c-Fiziksel üretime daima bir kanban yapıştırılmış olmalıdır . Kural 2: Önceki üretim süreci sonraki süreç tarafından çekilen miktar kadar üretim yapmak zorundadır. Bu kuralın uygulanması için de aşağıdaki kuralların birlikte uygulanması gereklidir: • Kanbanların sayısından daha fazla üretim yapılmasına izin verilmemelidir. • Önceki süreçte farklı parçaların üretimi söz konusuysa bunların üretimi kanbanların geliş sırasına uygun olarak yapılmalıdır Kural 3: Hatalı parçalar hiçbir zaman bir sonraki üretim sistemine geçirilmemelidir. Herhangi bir istasyonda hatalı parça çıkması durumunda ara stokların minimuma indiği bu ortamda üretim akışı duracak ve hatalı parça bir önceki istasyona geri gönderilecektir. Kural 4: Kanban sayısı en aza indirilmeli ve bu sayı talepteki değişmelere adapte olmak için kullanılmalıdır. Toplam kanban sayısı sistemdeki proses içinde stok düzeyini gösterdiğine göre amaç bu sayıyı mümkün olan en alt düzeye indirmektir. Hatta bu 4. Kural gerçekleştirildiği zaman proses içi stoklar da sıfırlanacaktır. Fakat bu sadece bir hedeftir ve uygulamada sadece bu hedefe yaklaşmak söz konusu olabilmektedir Kural 5: Kanban, talepteki ufak dalgalanmalar karşısında üretim hızını ayarlamak amacıyla kullanılmalıdır. Kanban sisteminde üretim çizelgeleri sadece son prosese gönderildiği için talepte bir dalgalanma olduğunda, olası değişiklikler son prosesten geriye doğru aktarılarak sağlanır. Kanban Sisteminin Uygulanması • KANBAN sistemine geçiş aşamalı olarak gerçekleştirilmesi gereken bir projedir ve uygulamaya geçmeden önce altyapının hazırlanması gerekir. • Buna bağlı olarak yürütülmesi gerekli olan çalışmalardan bazılarını şu şekilde sıralayabiliriz: • Yan sanayi ile karşılıklı güven ve işbirliğine dayanan ilişkiler çerçevesinde satınalma sisteminin yeniden düzenlenmesi • Üretim planlama sisteminin kurulması ve üretim hızının zaman boyutunda dengelenmesi • Üretim ön sürelerinin kısaltılması • Tezgah hazırlık işlemlerinin ve buna bağlı olarak tezgah hazırlama zamanlarının kısaltılması • Üretim işlemlerinin (operasyonların) • • • • standardizasyonu Süreçlere ilişkin yerleşim planlarının hazırlanması; ‘‘esnek atölyeler’’ için yerleşim planlaması ve çok fonksiyonlu işgücü çalışmaları TZÜ sistemini diğer geleneksel yaklaşımlardan ayıran sürekli gelişme öğesine ilişkin gerekli altyapının hazırlanması Toplam kalite yönetimi ilkeleri doğrultusunda, güvence ağırlıklı, sıfır hata hedefli ve tüm çalışanların sorumluluğunda bir kalite sisteminin kurulması TZÜ sisteminin örgüt yapısına uyarlanması sonucunda geliştirilen işlevsel yönetim modeli ile ilgili çalışmaların yapılması. • Toplam kalite yönetimi ilkeleri doğrultusunda, güvence ağırlıklı, sıfır hata hedefli ve tüm çalışanların sorumluluğunda bir kalite sisteminin kurulması • TZÜ sisteminin örgüt yapısına uyarlanması sonucunda geliştirilen işlevsel yönetim modeli ile ilgili çalışmaların yapılması. • Kanban yönteminde ıskartaya, arızaya ve uzun hazırlık sürelerine yer yoktur. • Tam anlamıyla sıfır stok seviyesinin gerçekleşebilmesi için sistemin yapısında görülen hatalı parça üretimine sebep olan bütün problemlerin giderilmesi ve tezgah hazırlık sürelerinin olmaması gerekir • Yani bu sistem ile her sürecin tek bir parçayı üretip bir sonraki istasyona birer bir er aktardığı, ekipman ve süreçler arasında 1 parçalık güvenlik stoğunun bulundurulduğu bir sistem anlatılmak istenmektedir. • Kanban uygulamasında başarılı olan şirketlerin işçilik prodüktivitesinde %30’luk artış, stok düzeylerinde %60 ve ıskarta oranlarında %90 azalma, fabrika alanının kullanımında %15 tasarruf sağladıkları görülmüştür. TAM ZAMANINDA ÜRETİM SİSTEMİNDE İSRAFLAR • Toyota fabrikalarında Fujio Cho, israfı “bir • ürünün değerini yükseltmek için asgari düzeyde gerekli olan işletme giderleri, malzeme, takım, yer ve imalat süreleri sarfları” olarak tanımlamaktadır. .Japonca’da; Muda : İsraf Muri : Aşırı yük Mura : Düzensizlik demektir. JIT Sisteminde 7 çeşit israf vardır. Bunlar; • Fazla üretimden kaynaklanan israf (Over • • • • • • Production) Beklemeden kaynaklanan israf (Waiting) Taşımalardan kaynaklanan israf (Transportation) Proses israfları (Over Processing) Envanter israfları (Storage/Inventory) Hareket israfları (Motion) Kusurlu orandan kaynaklanan israf (Defect) Üretim Fazlasının Oluşturduğu Olumsuz Sonuçlar Fazla Fazla Fazla Fazla Fazla Fazla Fazla yazışmalar, personel, yer ihtiyacı, taşımalar, tezgah, makine, araçlar, arızalar, maliyet. Stoklarla İlgili Problemlerin Ortaya Çıkarılması • JIT sisteminin en önemli özelliklerinden biri olan stok seviyesinin azaltılmasının sağladığı en değerli fayda, bir şirketin faaliyetleriyle ilgili sorunlarının ve yetersizliklerinin ortaya çıkarılmasına zorlayıcı etki yapmasıdır • Bunun nedenlerini anlayabilmek için, evinizde kullandığınız elektriği düşünün. • Fiili elektrik akışı, bu elektriğe ihtiyacınız olduğunda, yani düğmeyi çevirdiğinizde oluşur. • Evinizle üretim tesisleri arasında her hangi bir yerde elektrik stoku mevcut değildir • Yani elektrik, “Tam Zamanında” üretilmektedir. • Şimdi üretim tesisiyle eviniz arasında bir sorun meydana geldiğini düşünelim; bu bir telin kopması ya da bir transformatörün yanması olabilir. • Sorun ne olursa olsun, elektriğiniz yanmadığında bir sorun olduğunu bilirsiniz. • Aynı şey bir çok kişinin sorunuysa, elektrik şirketine telefonlar edilir ve bir görevli derhal sorunu çözmek üzere görevlendirilir. • Bu durum, JIT çerçevesinde faaliyet gösteren bir • • • şirket için de aynıdır. Çok az ya da sıfır stok düzeyi ile çalışan bir şirkette malzeme akışı durduğunda malzemesizlik nedeniyle çalışma da hemen durmak zorunda kalacaktır. Tüm dikkatler bir anda sorun üzerinde yoğunlaşacak ve bu sorunun çözülmesi için tüm olanaklar seferber edilecektir Ancak bu sorun tekrar ortaya çıktığında aynı sıkıntının yeniden yaşanacağı bilindiğinden, o an için değil de, ileriye dönük önlemler alınması yoluna gidilecektir. Stokun Engellenmesi Sonucu Sağlanacak Yararlar • Stoklara yapılan yatırım miktarı • • • • azaltılarak israf önlenir, Stokların taşıma elde tutma maliyetleri azaltılır, Stok bulundurma riski azaltılır, Stok ve üretim için daha az yatırım yapılır, Toplam üretim maliyetleri düşer. İsraf olarak değerlendirilen bazı faktörleri de şu şekilde sıralayabiliriz: Ölü Zamanlar Gereksiz Bakım Gereksiz ya da Uygun Olmayan Çalışma Süreleri Gereksiz Hareketler Hatalı Parça Üretimi Ölü zamanlar: • Bekleme, ürüne hiçbir değer katmayan, üstelik • • üretkenliği düşürücü, maliyetleri artırıcı, üretim sürelerini uzatıcı bir faktördür. Uygun önleyici tedbirlerin alınabilmesi için, bekleme süresi nedenli israfın açık olarak ortaya çıkartılması gerekmektedir. Bunun için de, işçiler istenilen sayıda ürünü imal ettiklerinde, tezgahlarda fazla üretim yapacaklarına boş kalmalıdırlar. Gereksiz Bakım: Gereksiz Bakımın Sonuçları: • Makinelerin ve makinelerde çalışan operatörlerin boş kalması sonucu meydana gelen üretim kayıpları. • Genel işletme giderlerinin artması. • Endirekt işçilik giderlerinin artması. • Yetersiz üretim nedeni ile müşteri ihtiyaçlarının karşılanamaması. • Iskarta oranı ve defolu üretimin artması sebebiyle kalitenin düşmesi Proses Geliştirme • Bu kavram, başarılı bir şekilde çalışmakta olan işlemleri ele alır ve daha iyi çalışır hale gelmelerini hedefler. • Proses geliştirmenin bölümlerini oluşturan faaliyetlerden bazıları aşağıda verilmiştir : • Prosesler arası farklılıkların asgariye indirilmesi çalışmaları. • Her şey için standart prosedürler geliştirilmesi ve bunlara uyulması. • Her zaman aynı kaynaktan malzemelerin kullanılması. • Kaliteyle ilgili bilgilerin toplanarak bir araya getirilmesi ve herkesin görebileceği bir yere asılması. • Daima daha iyisi için çaba gösterilmesi • Bir sorun ortaya çıktığında, nedenlerinin belirlenmesine yönelik verilerin toplanarak organize edilmesi. • İşlerin daha iyi yapılabilmesi için deneyleme yapılması, proseslerle ilgili verilerin bir araya getirilmesi ve deney sonuçlarının analiz edilmesi. Sıfır Hata • Bu kavramın altında yatan fikir, kusursuz üretim • • • yapmaktır. Sıfır hata ile aynı düşünce TKK kavramına da uygulanabilmektedir. TKK’nın amacı, sıfır hata ile üretim yapabilen bir sistemin geliştirilmesidir. JIT’de üretilebilirliği artırmak için varyansları azaltmak önemlidir. TKK kullanan şirketler sıfır hatalı üretim hedeflerine aşağıda belirtilen araçlarla ulaşmaya çalışmaktadırlar: • Kolay imal edilen ürünleri tasarımlayarak, kusurlu üretim riskini en aza indirmek, • Başarısız olması imkansız olan prosesler geliştirerek, hatasız mal üretimini kolaylaştırmak, hatalı mal üretimini ise zor hale getirmek, • Üretilen her parçanın her iş istasyonunda kontrol edilmesini sağlayarak, hatalı birimlerin gözden kaçmasını engellemek, mümkün olan durumlarda bu prosesin otomasyona geçirilmesi, • Çalışanlara her hangi bir sorun ortaya çıktığında kusurlu üretimin engellenmesi amacıyla makineleri stop etme yetkisinin verilmesi • Kusurlu üretim tespit edildiğinde sorumlu kişilerce anında geri besleme yapılması ve kusurların giderilmesi yönünde gerekli çalışmaların gerçekleştirilmesi, • İşçilere kusurlu üretimin nedenlerini bulacakları ve düzeltebilecekleri şekilde problem çözme teknikleri konusunda eğitim imkanı sağlamak, • Her prosesin kapasitesinin tam olarak belirlenmesi amacıyla analiz yapmak. TAM ZAMANINDA ÜRETİM VE İŞLETİM SİSTEMLERİ Tam Zamanında Üretim Sistemi ve Satınalma • Satın almanın tanımı; Malzeme ve hizmetlerin doğru kalitede, doğru miktarda, doğru fiyattan, doğru kaynaktan ve doğru zamanda elde edilmesi şeklindedir. Tedariçiler ile işbirliğinde; • İyi ilişki ve karşılıklı fayda esastır, • Sorumluluklar, beklentiler ve roller tanımlanmalıdır, • Tedarikçi sayısı azaltılmalıdır, • Performans gösteren ile göstermeyen birbirinden ayrılmalıdır, • Her iki tarafın üst yönetimi bu çalışmalara katılmalıdır, • Gerekli hazırlıkları yaptıktan sonra firma içinde yapılan kalite kontrol çalışmalarını tedarikçilerin yapmasını sağlamalısınız, • Tedarikçilerin gelişmeleri için sürekli teşvik edilmelidir, • Tedarikçinin ara stok tutmaya teşvik edilmelidir, (acil durumlar için) • % 100 zamanında teslim eden tedarikçiyi ödüllendirilmeli, • Tedarikçiden gelen malzemenin doğrudan üretimin içine girebilmesi temin edilmelidir Tam Zamanında Üretim Sistemi ve Kalite • Üretilen mamullerin kalitesinin sürekli olarak geliştirilmesi Tam zamanında Üretimin temel varsayımıdır. • Tam zamanında üretim sisteminin başarısını ürünün yüksek kalitede olması ve zamanında temini önemli ölçüde etkilemektedir. Firmalar artık sadece ürün üretmemekte, aynı zamanda kalite de üretmekte ve satmaktadır Tam zamanında üretim sisteminde kaliteyi zorunlu kılan nedenler şu şekilde sıralanabilirler: • Kalite, sıfır hata ile üretim demektir. Tam zamanında üretim sistemi de sıfır hatayı öngörür. • Satıcı pazarından, alıcı pazarına doğru bir tarz değişimi yaşanmaktadır. Tam zamanında üretim sistemi de bütün alanlarda sürekli gelişmeyi sağlama temeline dayanır. • Bugün Japonya’da ortalama olarak, toplam fabrika personelinin en fazla %5’i kalite kontrol elemanı olarak çalışmakta, bu oran Japon sanayi devlerinde %1’e kadar düşmektedir. • Amerika ve Avrupa’da ise, kalite kontrol etkinliklerinin imalat birimlerinde çalışan işçilere bırakılmaması nedeniyle toplam fabrika personelinin en az %10’u kalite kontrol elemanı olarak görev yapmaktadır Otonomasyon (OtoAktivasyon) • Japonya’da özellikle Toyota’da Jidoka adı verilen • • • ve hataların otomatik kontrolü şeklinde tanımlanan bir sistem uygulanmaktadır. Jidokanın karşılığı otonomasyondur . Bu sistem üretim hattında çıkan aksaklıkların ve hataların tespit edilmesi halinde hattın durdurulması şeklinde çalışır. Bu nedenle kalite fonksiyonu içerir. • Kısacası bu sistem hatalı parçaların üretim hattından geçmesini engeller. • Bir hata veya aksaklık tespit edilmesi halinde hat durdurulur, problem üzerine dikkatle eğilinir, nedenleri araştırılır ve aynı hatanın tekrarlanmaması için önlemler alınır. • Toyota Üretim Sistemi otomasyondan çok, oto-aktivasyonu kullanmaktadır. • Bunun anlamı makineye insan zekası ve duyarlılığını nakletmektir. • Oto-aktivasyon kavramının esin kaynağı Sakichi Toyoda’nın icat ettiği oto-aktive dokuma tezgahıdır. • Sakichi geliştirdiği bu icatla, dokuma tezgahını ipliğin kopması ya da dolaşması halinde hemen devreye girerek çalışmasını durduran bir cihazla donatmıştı. • Oto-aktive makine herhangi bir sorun halinde kendi kendine durarak hatanın tekrarlanmasını, bunun sonucunda da sorunun büyümesini önlediği gibi; işlerin normal akışında ilerleyip ilerlemediğini göstermesi açısından da son derece önemli bir destektir. • • Bu kavram Toyota’da yalnızca makinelere değil, üretim bantlarına ve işçilere de uyarlanmıştır. Bunun anlamı işçinin herhangi bir anormallik gördüğünde tereddüt etmeden bandı durdurmasıdır. Oto-aktivasyon hatalı üretimi önler ve üretim bandında ortaya çıkan tüm anormalliklerin belirlenmesini sağlar. Otonomasyon uygulamasında aşağıdaki yararlar görülmektedir: • İşgücü sayısındaki azalma sonucunda maliyetlerin azalması; • Belirlenen üretim miktarına ulaşıldığında ya da bir üretim hatası ortaya çıktığında, otomatik olarak tezgahların çalışmasını izleyen nezaret işçilerinin sayısının önemli ölçüde azalmasını sağlamaktadır. • İşçilerin birden fazla tezgahı çalıştırabilmeleri ise • işgücü sayısında ve dolayısıyla üretim maliyetlerinde önemli kazançlar elde edilmesini gerçekleştirmiştir. Talep değişmelerine uyum sağlama becerisinin artması; tüm tezgahların sadece hatasız parça üretmesi ve istenilen üretim miktarına ulaşıldığında otomatik olarak durması otonomasyon yoluyla fazla envanterlerin ortadan kaldırılmasını, tam zamanında üretimin gerçekleştirilmesini ve talep dalgalanmalarına hızla uyum sağlanmasını gerçekleştirecektir. • İnsana saygı kültürünün gelişmesi; otonomasyona dayalı kalite kontrol uygulamalarının temelinde üretim sürecinde saptanan hata ya da problemlere anında müdahale edilmesi ilkesi yer alır. • Bu ilke, imalat ortamı genelinde iyileştirme çabalarını hızlandırır ve bu yolla işçilerin sorun çözme sürecine katıldığı ve insana saygının önem kazandığı bir örgüt kültürünün gelişmesini sağlar. TAM ZAMANINDA ÜRETİM SİSTEMİNDE KALİTE YAKLAŞIMI • Tam zamanında üretimin kaliteye yaklaşımı, geleneksel yaklaşımlardan oldukça farklıdır. Bu yaklaşımlar arasındaki bazı karşılaştırmalar şöyledir : • Eski Yöntem : Yüksek kalite pahalıdır. • TZÜ : Yüksek kalite sermayeyi korur ve orta dönemde sapmaları, ıskarta, hurda ve tekrar çalışmaları azaltarak karı ve müşteri memnuniyetini artırır. • Eski Yöntem : Bazı kusurlar (hatalar) kabul edilebilir, kabul edilebilir bir kalite seviyesi tayin etmelidir. • TZÜ : Hiçbir kusur kabul edilemez. • Eski Yöntem : En düşük fiyat verenden satın al ve tüm hammadde ve parçalar için en az iki kaynağa sahip ol, çünkü sağlıklı rekabet fiyatları düşürür. • TZÜ : Kalite ve güvenirlik için satın al, ucuz fiyat için değil. Uzun dönem ilişkileri oluşturmak için tek bir kaynakla çalış • Eski Yöntem : Ürün kalitesini görüntüleyen ayrı bir muayene bölümüne sahip ol. Kabul edilen kalite seviyesine uymayan parçaları tekrar işle. • TZÜ : Üretimin her safhasında muayene yap. Her hangi bir sapma nedenini ortadan kaldır, böylece işlemi mükemmelleştir. • Eski Yöntem : Kalite standartlarının güvenilirliğinden kalite kontrol bölümü sorumludur. • TZÜ : Kaliteden herkes sorumludur. Kalite, üretim sürecinin her safhasında oluşturulur. • Eski Yöntem : Kalite ve güvenilirlik sorunlarını, görevleri bu sorunları bulup, düzeltmek olan endüstri ve kalite mühendisliği bölümleri oluşturarak çözülür. • TZÜ : Kalite problemleri atölyelerde çalışan ve nezaretçiler tarafından (ihtiyaç duyulduğunda uzmanlar çağrılır) çözülür • Eski Yöntem : Kalite, karışık istatistik analizleri kullanan kalite mühendisleri tarafından ölçülür. • TZÜ : Kalite, atölyelerde, üretim süreçlerine göre ayarlanmış istatistiksel kontrol şemaları kullanan çalışanlar tarafından ölçülür. Tam Zamanında Üretim Sistemi ve Bilgisayara Dayalı Sistemler • Bilgi işleme dayalı TZÜ sistemi ile talep dalgalanmaları , gecikmiş malzeme teslimatları ve oluşabilecek diğer sorunların bu sistem üzerindeki etkisi kolaylıkla gözlenebilir ve gerekli düzeltici faaliyetler anında uygulanabilir. • TZÜ sistemi, akış temelli bir üretim sistemi olup, bilgisayar ve robotlar, sayısal kontrollü makineler ve programlanabilir otomasyon ile daha esnek üretim niteliği kazanacaktır. TZÜ sisteminde bilgisayar temelli tasarım ve çizim teknolojisinin avantajlarından faydalanmak yoluna gidilmektedir. Yeni ürün, tasarım boyunca ilerlerken tasarımın formel, belgelenmiş, sistematik ve kritik kontrolleri yapılmalıdır JIT SİSTEMİNDE ÖRNEK BİR VAKA ANALİZİ • Danny Noble Ltd. ABD’de kadın modası alanında günümüzün tanınmış şirketlerinden biridir. • Ne yazık ki daha pek çok moda şirketinin başarısı, saman alevi gibi geçici ve kısa ömürlü olmuştur ve bu vakaların çoğunda da düşüş nedeni olarak ürüne çok fazla önem verilirken, üretim, nakit akışı ve finansman konularının ihmal edilmesidir. • Danny Noble Ltd. için durum daha farklı olacağa benzer. • Şirket, muhasebecisinin önerileri doğrultusunda bir üretim programı geliştirmiştir ve her ne olursa olsun bu programa uymaktadır. • Bu programa göre alınan her malzeme üretimde kullanılmakta ve stokta bulundurulmamaktadır. • Maliyetleri azaltmak için şirket yalnızca dokuma tesislerinin stoklarında bulunan malzemeleri kullanmakta ve sadece aldığı siparişlere yetecek kadar malzeme satın almaktadır. • Büyük ekipman yatırmalarını engellemek için ise giysi üretimini taşeron imalatçılara yaptırmaktadır. • Tamamlanmış mal stoklarının taşıma maliyeti ise sadece sipariş üretim yapılması suretiyle düşük hesaplanmaktadır. • İdari personel kadrosu da az tutulmuş ve tüm faaliyetler bir düzen çalışan tarafından yürütülmektedir. • Danny Noble Ltd. şirketinin JIT sistemini ürünlerin üretim prosesi ile değil de tasarımıyla iştigal eden bir işletmeye uygulayan bir şirkettir. • Bu başarı ayrıca JIT sisteminin sadece otomobil üreticileri değil, temel kavramlar bazında, diğer bir çok kuruluşun da başarıyla uygulayabildiğini göstermektedir. • Verilen örnekte de görüldüğü gibi JIT sisteminin temelinde stoksuz üretim stratejisi yer almaktadır. • Stoksuz üretim uygulaması şu an Japonya ve Amerika’daki bazı işletmelerle sınırlıdır. SONUÇ • JIT (Just-In-Time Operations) kavramı ülkemiz için yeni bir kavramdır. • Kısaca “Stoksuz Üretim” olarak adlandırılan bu sistemin kullanımı Japonya ve Amerika’daki bazı firmalarla sınırlıdır. • Ancak konu tüm işletmeler için çok önemli olup; dünyada bu sistemle ilgili yoğun araştırmalar ve tartışmalar yapılmaktadır. • Yapılan araştırma sonuçlarına göre otomotiv sektöründe faaliyet gösteren %33’ü TZÜ sistemini uygulamakta, %69’u ise uygulamamaktadır. • TZÜ sistemini uygulayan firmalardan en çok kullanılan TZÜ elemanı Grup Teknolojisi’dir. • Bir işletmenin yer aldığı sektör, TZÜ sisteminin uygulanmasındaki kolaylığı veya zorluğu ortaya çıkaracaktır. • Bir işletmede malzeme akışının düzgün olması TZÜ sistemine geçişte ilk aşamada yeterli olabilecektir. • Ayrıca Sürekli Üretim (Continuous Productrion), TZÜ sistemine dönüşüm için en kolay işlemleri de içermektedir. • TZÜ sistemini bir işletmede uygulamaya başlamadan önce o işlemenin yeterli alt yapıya sahip olup olmadığı tespit edilmelidir. • Ve uygulamasından sonra hedeflerin ne kadarını gerçekleştirdiği sürekli takip edilmelidir. Yapılan anketler sonucunda; Sistemi kurmadaki amaçların : • Rekabet gücünün yeniden kazanılması • Karın arttırılması • Kalitenin yükseltilmesi • Maliyetlerin düşürülmesi • İşgücünün azaltılması • olduğu görülmüştür. Uygulama öncesi karşılaşılan sorunlar : • Değişime karşı olan kültürel tepkiler • Yönetim desteği etkisi • Performans ölçümü • Tedarikçiler ilgili sorunlar • Kısa dönemde maliyeti karşılayabilme ve finansman sorunu • Alıcıların uzaklık sorunu • Teknolojik donanım sorunu • Çalışanların eğitim sorunu Uygulama sonrası karşılaşılan sorunlar: • Yapılan programa uymamak • Düşük kalite • Performans ölçümü • Yan sanayi destekliği eksikliği • Eksik talep tahmini • Veri güvenilirliği • Makine bozuklukları • Makine ön hazırlık sürelerinin azaltılması • Muhasebeleştirme ve raporlama problemleri • Verilerin sürekli olamaması • Orta kademe yönetiminin desteğinin eksikliği • Mevcut MRP sistemi ile çelişme • Türkiye’deki post-Fordist gelişmelerin yaygınlık düzeyine ilişkin sağlıklı ampirik veriler ne yazık ki elimizde yoktur. • 1995 yılına ait bir çalışmada, "Türk Sanayinin 500 büyük Kuruluşu" araştırmasından ilk 500"e giren kuruluşu, takip eden 250 özel ve kamu kuruluşunu ve ek olarak 100 imalat kuruluşunu kapsayan bir çalışma yapılmıştır. • Tam zamanında üretim sistemini uygulayan firmaların sektörlere dağılımına baktığımızda, giyim eşyası, deri sanayi (%16), metal ana sanayi (%15), taş toprağa dayalı sanayi (%15) ve kimya petrol ürünleri sanayi(%12.7) ilk sıralarda gelmektedirler. • Çalışan sayısına göre gruplandırmada ise, 250’den az çalışanı olan işletmeler, %27.8, 251-500 çalışanı olan işletmelerr % 31.1, 500 ve daha fazla çalışanı olan işletmeler % 31.1 oranına sahiptirler. • Orta ve büyük ölçekli firmaların bu uygulamalara ağırlık verdikleri ortaya çıkmaktadır.