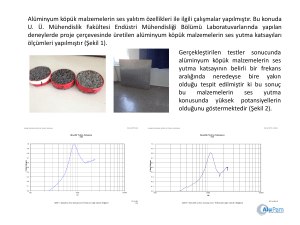

ii ÖNSÖZ Bu tez çalışmasında yeni ve ileri malzemelerden biri olan

advertisement