ENM 319 KALİTE KONTROL

advertisement

ENM 319 KALİTE KONTROL

Yrd. Doç. Dr. Ercan ŞENYİĞİT

Bu ders notunun hazırlanmasında Montgomery’in Statistical Quality Control kitabı kaynak olarak

kullanılmıştır.

Kalite

• Kalite, bir ürün veya hizmetin belirlenen veya

olabilecek ihtiyaçları karşılamaya dayalı

karakteristikler toplamıdır. (ISO)

• Kalite: Müşteri beklentilerini uygun bir

biçimde karşılayacak ürün veya hizmet

üretebilme yeteneğidir.

• KALİTE DEĞİŞKENLİKLE TERS ORANTILIDIR.

DEĞİŞKENLİK

• Herhangi bir süreçte, kontrolümüzde olmayan

değişkenliğin nedenleri vardır.

• Fazla değişkenlik, ürün hatalarına, mutsuz

müşterilere ve gereksiz maliyetlere neden olur.

• Değişkenliği anlamada ve iyileştirmeyi

sağlamada yardımcı olmak üzere değişkenliği

belirlemek ve niceleştirmek için istatistiksel

yöntemler kullanılabilir.

Vites Kutusu örneği

Ford firmasının 1980’lerdeki bir deneyimi, parça üretiminde hedeften

sapma sonucu oluşan varyasyonun, firmaya parasal kayıp olarak

döndüğünü göstermektedir. Ford, imal etmekte olduğu otolara

şanzıman üretmek üzere iki ayrı firmaya sipariş verir. Tedarikçi

firmalardan biri, bir Amerikan firması, diğeri Japon Mazda firmasıdır.

Her iki firma da, şanzımanları, Ford’un spesifikasyonlarına göre üretip

teslim ederler. Garanti süresi içinde şanzıman sorunlarından

kaynaklanan garanti talepleri oluşur. Ford yetkilileri, sorunlu

şanzımanları üretici firmaya göre sınıflandırdıklarında, Amerikan

firmasının ürettiği grubun, sayısal olarak diğerinden birkaç kat daha

fazla olduğunu görürler. Bunun üzerine, şanzımanların bazı kritik

performans değişkenlerinin olasılık dağılımını hesaplarlar. Durum

Şekillerdeki gibidir. Her iki firmanın da ürettiği şanzımanlar, istenilen

spesifikasyon sınırları içerisindedir. Ancak, Amerikan firmasının ürettiği

şanzımanlarda değişkenlik daha fazladır. Bu şanzımanlar, daha sık ve

daha erken arıza yaparak firmanın maliyetini artırmaktadır.

Kalitenin iyileştirilmesi

• Kalite iyileştirmesi, süreçlerde ve ürünlerde

değişkenliği azaltmaktır.

• Vites kutusu örneği, bu tanımın anlamını

açıklamaktadır.

• Eşdeğer bir tanıma göre, kalite iyileştirmesi

israfın azaltılmasıdır. Bu tanım, hizmetlerde

veya işlemlere dayalı işler için yararlıdır.

Ürün kalite boyutları

• Performans; temel işletim özellikleri, (resmin parlaklığı)

• Özellikler; temel özelliklere ek olarak eklenen özellikler (uzaktan

kumanda)

• Güvenilirlik; zaman içinde ürünün bozulma olasılığı

• Uygunluk; belirlenmiş standartlara uygunluk

• Dayanıklılık; yenilemeden önceki yaşam süresi

• Servis görebilirlik; onarımın kolay olması, hızı ve onarımın yetkinliği

• Estetik; görünüm, hissedilmesi, ses, koku ve tat

• Güvenlik; Kaza ve zarar olmaması

• Diğer algılamalar; marka, reklam, vb. etmenlere dayalı niteliksel

algılamalar

Hizmet kalite boyutları

• Zaman ve zamanlılık; müşterinin bekleme zamanını

en aza indirme , işi zamanında tamamlama

• Bütünlük; müşterinin istediklerinin tümünün

almasının sağlanması

• Nezaket; müşteriye davranışın uygunluğu

• İstikrar; tüm müşteriler için aynı düzeyde hizmet

• Erişebilirlik ve kolaylık; hizmeti almanın kolaylığı

• Doğruluk; işi her zaman doğru yapabilme

• Heveslilik; olağandışı durumlara yanıt verebilme

Örnekler

Boyut

Ürün

Otomobil

Hizmet

Otomobil Tamiri

Performans

Her özelliğin çalışması

Sabit fiyat, nezaket

Estetik

Kontrol panelinin görünümü

Temiz salon, çay ikramı

Özel nitelikler

(uygunluk, ileri teknoloji)

CD çalar, arka görüş kamerası

olması

Hızlı geri dönüş

Güvenlik

Hava yastığı olması

Kırılmaz camla ayrılmış bekleme

salonu

Güvenilirlik

Arızaların az olması

Zamanında doğru işin yapılması

Dayanıklılık

Kullanım ömrünün uzun olması

Daha uzun süre dayanması

Algılanan Kalite

Lüks

Ödül kazanma

Satış sonrası Hizmet

Şikayetleri zamanında ortadan

kaldırma

Şikayetlerle ilgilenme

4 unsur kaliteyi belirler.

• Tasarım kalitesi: İstenen ürün veya hizmet

özelliklerinin tasarımda bulunması

• Uygunluk kalitesi: Geliştirilen ürün veya

hizmetin tasarıma uygun olması

• Ürün:

• Hizmet: Müşteri beklentilerinin üzerine

çıkabilme

Yetersiz kalite

•

•

•

•

•

•

İşi ve müşteriyi kaybetmeye;

Ödemelerin gecikmesine

Verimliliğin düşmesine

Maliyetlerin artmasına yol açabilir.

Kalite tüm çalışanların sorumluğundadır

Özellikle üst yönetimin sorumluğundadır.

Kalite’nin Anlamı

Kalite

Üretici Bakışı

Üretim

Kullanıcı Bakışı

Tasarım Kalitesi

• Kalite

Uygunluk Kalitesi

• Spesifikasyonlara

Uygunluk

• Maliyet

Karakteristikleri

• Fiyat

Müşteri

Kullanımına

Uygunluk

Pazarlama

Kalite Mühendisliği

• Kalite

mühendisliği,

ürünün

kalite

karakteristiklerini nominal veya istenilen

düzeyde tutmak amacıyla kuruluşun işlemsel,

yönetsel ve mühendislik faaliyetleri kümesidir.

Kaliteyi etkileyen faktörler

İkiye ayrılır.

• Firma içi faktörler

• Firma dışı faktörler

•

•

•

•

Kalitenin boyutları

Tasarım kalitesi

Uygunluk kalitesi

Performans kalitesi

Firma içi faktörler

•

•

•

•

•

•

•

Yönetim

İnsan gücü

Çalışanların motivasyonu

Malzeme

Makine

Üretim yöntemleri

Ölçüm araç ve gereçleri

Firma dışı faktörler

•

•

•

•

Tüketici özellikleri

Pazarın yapısı

Sermaye ve finansal kaynaklar

Teknoloji

Bilim Adamları

• Shewart, Kontrol grafiklerini geliştirdi.

• Deming, Toplam kalite yönetiminin kurucusu

olarak kabul edilmektedir. Kalitenin bir

yönetim sistemi olduğunu ifade eden Deming

kurallarını geliştirmiştir (14 kural).

• Feigenbaum, toplam kalite kontrolu kavramını

geliştirmiştir. Feigenbaum’un üçgen modeli

bulunmaktadır.

Deming döngüsü

PÜKO DÖNGÜSÜ

Planla

Uygula

Önlem al

Kontrol et

Bilim Adamları

• Juran, spiral modeli geliştirmiştir.

• Crosby, sıfır hata kavramının öncülerindendir.

• İshikawa, kalite çemberlerini geliştirmiştir.

Balık-kılçığı yöntemini de geliştirmiştir.

• Taguchi, deneysel tasarım ve kalite kayıp

fonksiyonunu geliştirmiştir.

• Ohna, tam zamanında üretim JIT modelini

geliştirmiştir.

Bilim Adamları

• İmai, sürekli gelişme- kaizen kavramını

geliştirmiştir.

• Shingo, sıfır hata kavramını incelemiş ve pokayoke kavramını literatüre kazandırmıştır.

• Juran, kalite üçlemesini geliştirdi. Bunlar,

planlama, kontrol, iyileştirmedir.

TEMEL KAVRAMLAR

• Proses: Herhangi bir ürün veya hizmetin

müşteri

isteklerini

karşılayacak

kalite

düzeyinde elde edilebilmesi için gerekli

faaliyetler ile makine, alet/ekipman, yöntem,

malzeme ve işgücü gibi faktörlerin sistematik

bir şekilde planladığı sistemin tümüne denir.

TEMEL KAVRAMLAR

• İstatistiksel kalite kontrol, en az maliyetle,

zamanında ve doğru veri üretmektir.

• Örneklem dışı hata büyüklüklerinin kontrolüne

yardımcı olan istatistiksel kalite kontrol

yöntemleri

1. İstatistiksel proses kontrol

2. Ürün kontrol

İstatistiksel proses kontrol

İstatistiksel tekniklerin, bir üretim veya hizmet

prosesinin olağan biçimde devam edip

etmediğinin istatistiksel tekniklerle kontrolü,

olağandışı bir durum varsa bunun fark edilmesi

ve nedenlerinin belirlenerek ortadan kaldırılması

olarak ifade edilebilir.

İstatistiksel kalite kontrol

İstatistiksel proses kontrolünü, örnekleme

planlarını ve diğer istatistiksel teknikleri ve

uygulamalarını içerir ve kalitenin sürekli olarak

izlenmesine ve gerektiğinde önlem alınmasına

dayanan bir yöntemdir.

Muayene ve Kalite Kontrol

• Herhangi bir ürünün veya hizmetin ölçü,

nitelik

veya

performansının

önceden

belirlenmiş

spesifikasyonlara

uyup

uymadığının belirlenmesi işlemine muayene

denir.

• Muayene kalite kontrolün bir fonksiyonudur.

• Muayene işleminde geçmiş üretimin kalitesi

üzerinde durulmakta iken, kalite kontrolünde

gelecek üretime önem verilmektedir.

Nicel ve Nitel Değişken

• Birimin sahip olduğu ve bir diğerinden ayırt

edilmesine yarayan özelliğe değişken denir.

• Şıkları kelimelerle ifade edilebilen değişkenlere

nitel değişkenler, sayılarla ifade edilebilen

değişkenlere ise nicel değişkenler denir.

Kalite güvence sistemi

Toplam Kalite Kontrol anlayışı çerçevesinde

kalite kontrol fonksiyonun etkin bir şekilde

gerçekleştirilebilmesine ilişkin bilgiler sağlayan

bir faaliyetler sistemidir.

Kalitenin birincil boyutları

•

•

•

•

•

•

•

•

Performans

Tamamlayıcı özellikler

Uygunluk

Güvenirlik

Dayanıklılık

Hizmet görme yeteneği

Estetik

İmaj

Kalitenin ikincil boyutları:

•

•

•

•

Fiyat

İnsan sağlığı ve güvenliği

Kolay bulunabilirlik

Kullanım kolaylığı

Değişkenlik

• Bir prosesten elde edilen ürünler, aynı yöntem

ve makinelerin kullanımına rağmen kalite

özellikleri birbirinin tıpa tıp aynı olmayıp her

zaman birbirinden az da olsa farklılık

gösterebilir.

• Değişkenliğin iki ana nedeni vardır.

1. Genel nedenler

2. Özel nedenler

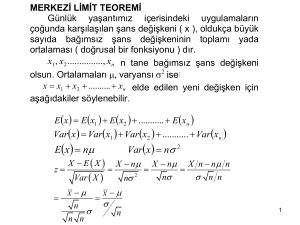

Prosesteki değişkenlik

• Prosesteki değişkenliğin hangi tür değişkenlik

olduğunun belirlenmesi üretici için son derece

önemlidir. Ancak, bu belirleme aşamasında iki

tip hata ile karşılaşılması muhtemeldir. Bunlar;

• Özel neden yokken aranıp üretim işleminde

düzeltmeye gidilmesi (1. tip hata)

• Özel neden varken aranmaması veya ortadan

kaldırılmaması (2. tip hata)

Type 1 error is % 0.27

-3σ -2 σ

Ort.

%99.73

+2 σ +3σ

Standartlar

Bir ürünün kalite özellikleriyle ilgili ürün tasarımı,

üretim, ölçme vb. konularda karışıklıktan

kurtulmak ve belirli bir düzen kurmak amacıyla

önceden belirlenmiş kurallara denir.

Spesifikasyon ve Toleranslar

• Spesifikasyonlar, standartlara göre dar

kapsamlı olup, standartların uygulanmasına

yardımcı olan özelliklerdir. Spesifikasyonlar,

standartlaştırmada kullanılan araçlardır.

• Örneğin, bir milin nominal çapı ve izin verilen

sapmalar

için

belirlenen

rakamlar

spesifikasyonları, bu rakamların belirlenme

biçimi veya belirli kurallara uygunluğu ise

standardı oluşturur.

Spesifikasyon ve Toleranslar

• Ürün tasarımında öngörülerek belirli sınırlar

içinde olması beklenen ve sadece bu sınırlar

içinde gerçekleştiği zaman kabul edilebilen

sapmalara tolerans denir.

• Ürün kalitesinin kabul edilebilir alt ve üst

sınırlarına spesifikasyon sınırları denir.

Kontrol sınırları

• Kontrol sınırları ile spesifikasyon sınırları aynı

değildir. Spesifikasyon sınırları, ürünün kabul

edilebilir sınırlarını ifade eder ve ürün

kalitesinin belirlenmesinde kullanılan bir ölçü

olarak düşünülebilir. Kontrol sınırları ise

prosesin kontrol altında olup olmadığının

belirlenmesi için çizilen ve proses ortalaması

ile proses değişkenliğine bağlı güven

sınırlarıdır.

Kalite Maliyetleri

• Toplam kalite yönetimini, felsefe veya anlayış

olarak kabul eden firmalar için, kaliteli ürünün

en düşük maliyetle üretilmesi temel amaçtır.

• İlk seferinde doğru yap ilkesi ile maliyetler en

aza iner.

Kalite Maliyetleri

• İyi kaliteyi sağlamanın maliyeti

- Önleme Maliyetleri

- Değerlendirme Maliyetleri

• Başarısızlık Maliyeti

- İçsel başarısızlık maliyetleri

- Dışsal başarısızlık maliyetleri

Önleme Maliyetleri

• Önleme maliyetleri, uygunsuzluğu önlemek için oluşan

maliyetleri içerir.

• Bunlar, genellikle,ürünün ilk seferde doğru olarak yapımı

için gerekli gayretler ile ilgili maliyetleri içerir.

• Önleme maliyetlerinin önemli alt grupları şunlardır:

- Kalite planlama ve mühendislik

- Yeni ürünlerin gözden geçirilmesi

- Ürün ve süreç tasarımı

- Süreç kontrol

- Eğitim

- Kalite verilerinin toplanması ve analizi

Değerlendirme Maliyetleri

•

•

•

•

Muayene ve giren malzemenin testi

Ürün muayene ve testi

Tüketilen malzemeler ve hizmetler

Test donatımlarının doğruluklarının

sağlanması ve bakımı

İçsel Hata Maliyetleri

• İçsel hata maliyetleri, ürünlerin, bileşenlerin

(components), malzemelerin ve hizmetlerin

kalite ihtiyaçlarını karşılamadığı zaman

oluşurlar

• Bu hata, ürün müşteriye teslim edilmeden

önce keşfedilir

• İçsel hata maliyetleri, üründe kusurların

bulunmaması halinde yok olurlar.

İçsel Hata Maliyetleri (Devam)

Bu maliyetlerin alt kategorileri şunlardır:

• Hurda

• Yeniden işleme

• Yeniden test etme

• Hata analizi

• Aksaklık (down-time) süresi

• Getiri kayıpları

• Değer düşüklüğü

Dışsal Hata Maliyetleri

• Dışsal hata maliyetleri, ürünün müşteriye

gönderildikten sonra, tatminkar düzeyde

işlevini yerine getirmediği durumda oluşur

• Bu maliyetler, ürünün her birimi ihtiyaçlarına

veya belirtimlerine (spesifikasyonlarına) uygun

hale getirildiğinde yok olurlar

Dışsal Hata Maliyetleri (Devam)

Temel alt kategorileri şunlardır:

• Şikayetlerin giderilmesi

• Geri gönderilen ürün/malzeme

• Garanti belgesi masrafları

• Yükümlülük maliyetleri

• Dolaylı maliyetler

Kalite Endeksleri

• İşçilik Endeksi:

kalite Maliyeti / işgücü saati

• Maliyet Endeksi:

kalite maliyeti / imalat maliyeti

• Satışlar Endeksi:

kalite maliyeti / satışlar

• Üretim Endeksi:

kalite maliyeti / üretilen birimler

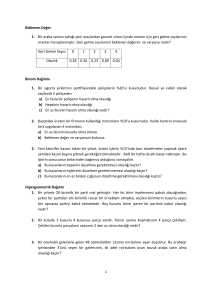

Kalite Endeks Örneği

Kalite maliyetleri

Önleme

Değerlendirmel

İçsel hata

Dışsal hata

Toplam

Muhasebe ölçümleri

Satışlar

İmalat maliyetleri

1996

1997

1998

1999

$ 27,000

155,000

386,400

242,000

$ 810,400

41,500

122,500

469,200

196,000

829,200

74,600

113,400

347,800

103,500

639,300

112,300

107,000

219,100

106,000

544,400

$ 4,360,000

1,760,000

4,450,000

1,810,000

5,050,000

1,880,000

5,190,000

1,890,000

Kalite Endeksi

Toplam kalite maliyetleri * 100 / baz

$810,400 * 100 / 4,360,000 = 18.58

Yıl

1996

1997

1998

1999

Satışlar

18.58

18.63

12.66

10.49

Maliyet

46.04

45.18

34.00

28.80

Kalite ve Verimlilik

• Verimlilik= Çıktı / Girdi

• Az sayıda kusurlular, çıktıyı arttırır

• Kalite iyileştirme, girdileri azaltır

Getiri ve Verimliliğin Ölçümü

Y = (I)(%G) + (I)(1-%G)(%R)

Y = getiri

I = üretime başlıyan birimlerin sayısı

% G = kusursuz birimlerin yüzdesi

% R = yeniden işlenen kusurlu birimlerin yüzdesi

Ürün Getiri Örneği”

Günde 100 motorla üretime başla

Birimlerin 80%’i kusursuz

Düşük kalitedeki birimlerin 50%’si yeniden

işlenebilmektedir

Y = (I)(%G) + (I)(1-%G)(%R)

Y = 100 (0.80) + 100 (1- 0.80) (0.50) = 90 motors

Ürün Maliyeti

direct mfg costinput unit rework costreworked units

=

yield

K dI K r R

=

Y

where

K

d

direct manufacturing cost

Kr rework cost per unit

Y yield

I = input

R reworked units

Ürün Maliyet Örneği

Dolaysız imalat maliyeti = $30, yeniden işleme maliyeti = $12

100, üretime başlayan motor sayısı, 20%, kusurlu motor yüzdesi

Kusurlu motorların 50%’si yeniden işlenebilir

I K R

K

Ürün maliyeti =

d

r

Y

$30100 $1210 $34.67

=

90 motor

Çok Aşamalı Ürün Getirisi

Y = (I) (%g1)(%g2)...(%gn)

I = giren parti büyüklüğü

%gi = aşama i deki kusursuz

ürünlerin yüzdesi

Çok Aşamalı Süreç Getiri Örneği

Motorlar 4 aşamalı süreçte üretilmektedir.

Üretime 100 motorla başlandığında sürecin getirisini

hesaplayınız.

Aşama

Kusursuz ürün yüzdesi

1

0.93

2

0.95

3

0.97

4

0.92

Y = (I) (%g1)(%g2)...(%gn) = (100)(0.93)(0.95)(0.97)(0.92)

Y = 78.8 motor

100 Kusursuz Ürün Üretimi Çıktısı için

Gerekli Girdi Sayısı

Y

I=

%g1 %g 2 %g 3 %g 4

100

I=

0.930.950.97 0.92

126.8 motor

Kalite Verimlilik Oranı (KVO)

• Verimlilik ve kalite maliyetlerini içerir

• Artar

- Eğer işleme veya yeniden işleme

maliyetleri azalırsa

- Eğer süreç getirisi artarsa

QPR

İyi kalitedeki ürünler

(100)

(girdiler) (üretim maliyeti) + (kusurlu ürünler)(yeniden işşlem maliyeti)

KVO Örneği

Dolaysız maliyet = $30/birim, yeniden işleme = $12/birim

Günde 100 motorla üretime başla

Ürünlerin %80’i kusursuz, kusurlu birimlerin %50’si yeniden

işlenebilir olduğunda kuruluş aşağıdaki 4 değişiklik üzerinde

çalışmaktadır

1 - Günlük üretimin 200’e çıkarılması

2 - Süreç maliyetinin $26’a ve yeniden işleme

maliyetinin de $10’a indirilmesi

3 - Getirinin 95%’e çıkarılması

4 - 2 ve 3. ün karışımı

KVO ÖRNEĞİ

80 10

QPR

(100) 2.88

(100)($30) + (10)($12)

• Durum 1 – I’yı artırmanın bir etkisi olmadı

160 20

QPR

(100) 2.88

(200)($30) + (20)($12)

• Durum 2 – Maliyetin azaltılması QPR’ı artırdı

QPR

80 10

(100) 3.33

(100)($26) + (10)($10)

• Durum 3 – Getirinin artması QPR’ı artırdı

QPR

95 2.5

(100) 3.21

(100)($30) + (2.5)($12)

• Durum 4 – Maliyetlerin düşmesi ve getirinin

artması en iyi durumu verdi

95 2.5

QPR

(100) 3.71

(100)($26) + (2.5)($10)

İstatistiksel Kalite Kontrol Teknikleri

İstatistiksel Proses (Süreç) Kontrol

• İstatistiksel Süreç Kontrol bir araçlar topluluğu

olup birlikte kullanıldığında değişkenliği azaltır

ve süreci kararlı kılar.

• İstatistiksel Süreç Kontrolün nihai amacı,

nedeni bulunabilir sorunların tanımlanmasıyla

süreçlerdeki değişkenliğin elimine edilmesi

veya azaltılmasıdır.

İstatistiksel Proses (Süreç) Kontrol

• İstatistiksel Süreç Kontrolün en önemli amacı,

nedeni bulunabilir sorunların tanımlanmasıyla

veya prosesteki değişimin özel nedenlerini

ortadan kaldırılması, süreçlerdeki değişkenliğin

elimine edilmesi veya azaltılmasıdır.

• Herhangi bir proses, sadece genel nedenlerin

etkisiyle değişim gösteriyorsa , bu prosesin

istatistiksel olarak kontrol altında çalıştığı

söylenir.

Kontrol Grafikleri

• Kontrol grafikleri, proseslerden elde edilen

ürünlerin gözlem sonuçlarına ilişkin değişimleri

ortaya koyar.

• Kontrol grafikleri görsel bir nitelik taşır ve

prosesteki değişkenliğin kolayca algılanmasına

yardımcı olur.

• Prosesleri kontrol altına almak, oluşacak kusurları

zamanında ve ortaya çıkmadan önce önlemek,

prosesleri iyileştirmek ve geliştirmek amacıyla

kontrol grafikleri kullanılır.

Kontrol Şemalarının İstatistiksel Yapısı

Örnek Kalite Özelliği

Üst Kontrol Sınırı

Merkez çizgisi

Alt Kontrol Sınırı

Örnek Sayısı veya Zamanı

Tipik Bir Kontrol Şeması

Kontrol Grafikleri

Kontrol grafikleri, üretimden belirli ve eşit zaman aralıklarında

alınan örneklerden elde edilen ölçüm değerlerinin zaman

içerisindeki değişimlerinin gösterildiği grafiklerdir.

• Merkez Çizgi; kalite

özelliğinin ortalama değeri

(hedeflenen değer)

• Üst Kontrol Sınırı

• Alt Kontrol Sınırı

Kontrol Grafikleri

• Merkez çizgi, çeşitli zaman aralıklarında

prosesten alınan ürünlere ilişkin gözlem

değerlerinin ortalamasını gösteren çizgidir.

• Üst ve alt kontrol sınırları, prosesten alınan

ürünlere ilişkin gözlem değerlerinden

hareketle hesaplanan ve orta çizgiye eşit

uzaklıkta olan (±3σ) olan sınırlardır.

Normal Dağılım

İlk olarak Shewhart tarafından geliştirilen kontrol

grafiklerinin temel yapısı normal dağılıma dayanır.

Değişken değerlerinin;

• ±2σ’lık alanda bulunması

olasılığı %95,45

• ±3σ’lık alanda bulunması

olasılığı %99,73’tür.

• Seçilen herhangi bir birimin

±3σ’lık alanın dışında kalması

olasılığı (1-0,9973)=0,0027’dir.

-3σ

-2σ

Ortalama

%95.45

%99.73

+2σ +3σ

Değişkenlik

• Bir prosesten elde edilen ürünler, aynı yöntem

ve makinelerin kullanımına rağmen kalite

özellikleri birbirinin tıpa tıp aynı olmayıp her

zaman birbirinden az da olsa farklılık

gösterebilir.

• Değişkenliğin iki ana nedeni vardır.

1. Genel nedenler

2. Özel nedenler

Kontrol Grafikleri

• Genel nedenlerin etkisiyle ortaya çıkan

değişkenlik kontrol sınırları içinde kalır.

• Özel nedenlerin varlığı prosesin kontrol dışına

çıkması sonucunu yaratır.

Kontrol Grafikleri

• Kontrol sınırları arasında kalan bir nokta sürecin kontrol

altında olduğunu gösterir.

• Herhangi bir şey yapmak gerekmez

• Kontrol sınırları dışında kalan bir nokta sürecin kontrol

altında olmadığını gösterir

• Nedeni bulunabilir sorunların bulunması ve elimine

edilmesi için araştırılma ve düzeltici eylemlerin

yapılmasını gerektirir.

Kontrol Grafikleri

• Shewart tarafından geliştirilmiştir.

• Küçük örneklem hacimlerinde bile anakütle

parametreleri hakkında tutarlı tahminler

vermektedir.

• Her kontrol grafiği tek bir süreci çözümlemek

üzere kullanılır.

• Herhangi bir ürünün kalite özelliklerinin

değerlendirme şekli, hangi tür kontrol

grafiğinin kullanılacağını belirler.

Örnek Büyüklüğü ve Örnekleme Frekansı

Ortalama Koşum Uzunluğu

• Ortalama koşum uzunluğu (run length) (ARL) uygun

örnek büyüklüğünün ve örnekleme frekansının

belirlenmesi açısından çok önemlidir.

• p = süreç kontroldeyken bir noktanın kontrol sınırları

dışına düşme olasılığı olsun.

1

ARL

p

Örnek Büyüklüğü ve Örnekleme Frekansı

Örnek

• Ortalamadan 3 standart sapma uzaklığında

kontrol sınırları olan bir problem

düşünün.Kontrol sınırları dışında kalan

noktaların olasılığı yine 0.0027 (yani, p =

0.0027). Dolayısıyla, ortalama koşum

uzunluğu;

1

ARL

370

0.0027

Örnek Büyüklüğü ve Örnekleme Frekansı

ARL bize ne söylüyor?

• Ortalama koşum uzunluğu bize örnek alma zamanı

uzunluğunu verir, ki kontrol sınırları dışında kalacak

bir noktadan önce örnek alma işlemi yapılabilsin. Bu

değer ne kadar büyükse o kadar iyidir.

• Bizim problemimiz için, süreç kontrol altında olsa

bile ortalama olarak her 370 örnekte bir kontrol dışı

sinyali yaratılacaktır.

Örnek Büyüklüğü ve Örnekleme Frekansı

Ortalama Sinyal Zamanı

• Bazen kontrol şemalarının performansını

ortalama sinyal zamanı (ATS) ile ifade

etmek daha uygun bir yoldur. Yani

örnekler sabit aralıklar ile alınır, h saat

aralığı ile.

ATS ARL(h)

Örnek Büyüklüğü ve Örnekleme Frekansı

•

(hard-bake) sertlik fırınlama sürecini düşünelim. Eğer süreç

ortalaması 1.725 mikron ise, kontrol sınırları arasında kalma

olasılığı yaklaşık olarak 0.50 olur. Dolayısıyla, p 0.50 olur ve

kontrol dışı ortalama koşum uzunluğu (ARL);

l

Eğer h=1 saat ise, ortalama değişim zamanı şöyle

saptanır:

Örnek Büyüklüğü ve Örnekleme Frekansı

•

l

Bunun kabul edilemez olduğunu varsayalım. Bu durumun üstesinden

gelmenin bir yolu daha sık örnek almaktır. Örneğin, eğer biz yarım

saatte bir örnek alırsak, bu durumda ortalama sinyal zamanı

ATS = ARL1 h = 2(1/2) = 1 olur.

İkincisi, olasılık örnek büyüklüğünü arttırmaktır. Örneğin,

n=10 olursa, süreç ortalaması 1.725 mikron olduğunda xbar’ın kontrol sınırları içine düşme olasılığı yaklaşık olarak

0.1 mikron olacaktır, dolayısıyla p = 0.9 olacaktır. Yani ARL1

aşağıdaki gibi olacaktır

Veri Tipleri

• Nicel, Ölçülebilen özellikler (değişken nicelikler):

Sayısal olarak ölçülebilir ve sürekli bir ölçek üzerinde

rakamsal olarak ifade edilebilir özelliklerdir.

Örnek; uzunluk, hacim, ağırlık, sıcaklık vb.

Kalite özelliğini tasvir etmede merkezi eğilim ölçülerinden

aritmetik ortalama, dağılım ölçülerinden standart sapma ve

açıklık kullanılır.

• Nitel, Ölçülemeyen özellikler (vasıflar):

Sayısal olarak ölçülemeyen ancak kusurlu-kusursuz olarak

sınıflandırılabilen özelliklerdir.

Kontrol Grafikleri

•

•

•

•

Kontrol grafikleri ikiye ayrılır.

Nicel Kontrol Grafikleri (Variables)

Nitel Kontrol Grafikleri (Attributes)

Alternatif kontrol grafikleri

• Shewhart kontrol grafikleri süreç kontrolünde

veriler durağan ve ilişkisiz olduğunda en etkili

grafiklerdir.

Nicel Kontrol Grafikleri

1. Ortalama ve Aralık Kontrol Grafiği

2. Ortalama ve Standart Sapma Kontrol Grafiği

3. Bireysel Gözlem (I) ve Hareketli Aralık Kontrol

Grafiği (MR)

Nitel Kontrol Grafiği

1.

2.

3.

4.

Kusurlu oranı (p) kontrol grafiği

Kusurlu sayısı (np) kontrol grafiği

Kusur sayısı (c) kontrol grafiği

Birim başına kusur sayısı (u) kontrol grafiği

Alternatif kontrol grafikleri

1. Kümülatif toplam (CUSUM) kontrol grafiği

2. Hareketli ortalama (MA) kontrol grafiği

3. Üstel ağırlıklı Hareketli ortalama (EWMA)

kontrol grafiği

Değişkenler İçin Kontrol Grafikleri

• X-ortalama grafiği

Süreçte işlem gören ya da çıkan parçaların merkezi

eğilimlerini inceler.

• Açıklık (R) grafiği

Kitlenin dağılışında zaman içinde bir değişiklik olup

olmadığını belirler.

• Standart sapma (S) grafiği

Kitlenin zaman içindeki dağılışını inceleyen bir başka

grafik türüdür.

Uygulamada X-ort. grafiği S veya R grafiği ile birlikte

kullanılır.

Belirtici İstatistikler

n

• Ortalama:

– Veri setinin merkezi eğiliminin bir

ölçüsüdür.

x

• Standart Sapma:

– Dağılımdaki her bir değerin

ortalamaya göre ne uzaklıkta

olduğunu gösteren bir ölçüdür.

• Açıklık:

– Bir başka dağılım ölçüsüdür.

– Veri setindeki en büyük ve en

küçük değer arasındaki farkı ifade

eder.

x

i

i 1

n

x X

n

i 1

2

i

n 1

R= Xmax- Xmin

X-ort. ve R Kontrol Grafikleri

Üretimden alınan örneklerin hacimleri 10’dan küçük

olduğunda (n<10) X-ort. grafiği ile birlikte R grafiğinin

kullanılması tercih edilir.

Üretimin doğru bir görünüşünü elde edebilmek için

genellikle 4 veya 5 birimden oluşan 20-25 alt grup

örneklem olarak seçilir.

X-ort. ve R grafiklerinde kontrol sınırları standartların

belli olması ve olmaması durumlarına göre ayrı ayrı

belirlenir.

X-ort. ve R Kontrol Grafikleri

• Standartların belli olması durumu

Bu durumda anakütle ortalaması µ ve standart

sapması σ bilinmektedir.

X-ort grafiği

ÜKS= µ+Aσ

MÇ= µ

AKS= µ-Aσ

R grafiği

ÜKS= D2σ

MÇ= d2σ

AKS= D1σ

X-ort. ve R Kontrol Grafikleri

• Standartların belli olmaması durumu

n birimlik k tane örnek (alt grup) için;

k

X

X

i 1

i

k

X-ort grafiği

ÜKS X A2 R

MÇ X

AKS X A2 R

R

R

i

k

R grafiği

ÜKS RD4

MÇ R

AKS RD3

X-ort. ve R Kontrol Grafikleri

• Bir üretim prosesinden çeşitli zaman aralıklarında rasgele olarak 5’er

birimlik 20 örnek alınmıştır. (n=5, k=20)

• Anakütle ortalaması ve standart sapması bilinmemektedir (standartlar

belli değil).

• Örneklere ait ortalama ve açıklık değerleri aşağıdaki gibidir.

Örnek no

1

2

3

4

5

6

7

8

9

10

X-Ort

170,6

171,2

172

173,6

173

178,8

177,2

181,6

177,8

178,4

R

23

8

22

12

7

8

16

6

6

12

Örnek no

11

12

13

14

15

16

17

18

19

20

X-Ort

180,8

175,8

179,6

178,6

180,2

179,6

177,8

178,6

181,2

178,2

R

9

8

7

6

5

6

10

9

7

9

X-ort. ve R Kontrol Grafikleri

X = (170,6+171,2+...+178,2)/20

= 177,23

R = (23+8+...+9)/20

= 9,85

Kontrol Sınırları;

X-ort Grafiği

ÜKS = 177,23+(0,58)(9,85)

= 182,91

MÇ = 177,23

AKS = 177,23-(0,58)(9,85)

= 171,55

R Grafiği

ÜKS = (2,12)(9,85)

= 20,83

MÇ = 9,85

AKS = (0)(9,85)

=0

Kontrol Sınırları Çarpanları

Kontrol Sınırları Çarpanları

Ortalama

Standart Sapma

Açıklık

Örneklem genişliği (n)

A

A2

A3

C4

B3

B4

B5

B6

d2

D1

D2

D3

D4

2

2,12

1,88

2,66

0,798

0

3,27

0

2,61

1,13

0

3,69

0

3,27

3

1,73

1,02

1,95

0,886

0

2,57

0

2,28

1,69

0

4,36

0

2,58

4

1,5

0,73

1,63

0,921

0

2,27

0

2,09

2,1

0

4,7

0

2,28

5

1,34

0,58

1,43

0,94

0

2,09

0

1,96

2,33

0

4,92

0

2,12

6

1,23

0,48

1,29

0,952 0,03

1,97

0,03

1,87

2,53

0

5,08

0

2

7

1,13

0,42

1,18

0,959 0,12

1,88

0,11

1,81

2,7

0,21

5,2

0,08

1,93

8

1,06

0,37

1,1

0,965 0,19

1,82

0,18

1,75

2,85

0,31

5,31

0,14

1,86

9

1

0,34

1,03

0,969 0,24

1,76

0,23

1,71

2,97

0,55

5,34

0,18

1,82

10

0,95

0,31

0,98

0,973 0,28

1,72

0,28

1,67

3,08

0,69

5,47

0,22

1,78

11

0,91

0,29

0,93

0,975 0,32

1,68

0,31

1,64

3,17

0,81

5,53

0,26

1,74

12

0,87

0,27

0,89

0,978 0,35

1,65

0,35

1,61

3,26

0,92

5,59

0,28

1,72

13

0,83

0,25

0,85

0,979 0,38

1,62

0,38

1,59

3,34

1,03

5,65

0,31

1,69

14

0,8

0,24

0,82

0,981 0,41

1,59

0,4

1,56

3,41

1,12

5,69

0,33

1,67

15

0,78

0,22

0,79

0,982 0,43

1,57

0,42

1,54

3,47

1,21

5,74

0,35

1,65

X-ort. ve R Kontrol Grafikleri

X Bar-Control Chart

R-Control Chart

184,39

30

25

180,81

20

177,23

15

UKS= 20,83

olcumler

10

Ort = 9,85

UKS = 182,91

173,65

Ort = 177,23

170,07

AKS = 171,55

1

3

2

5

4

Sigma level: 3

7

6

9

8

11

10

13

12

15

14

17

16

AKS = ,00

0

olcumler

1

19

18

5

20

3

2

5

4

Sigma level: 3

7

6

9

8

11

10

13

12

15

14

17

16

19

18

20

XR ÇİZELGESİ ÖRNEK 1/7

TARİH

ÖRNEK DEĞERLERİ

X1

X2

X3

X

X

R

X4

MAYIS 1

2

3

4

5

6

Geri Dön

XR ÇİZELGESİ ÖRNEK 2/7

TARİH

ÖRNEK DEĞERLERİ

X1

X2

X3

X4

MAYIS 1

65

64

67

64

2

63

66

65

63

3

62

67

64

66

4

63

65

67

65

5

58

64

61

59

6

59

60

64

58

XX

R

Geri Dön

XR ÇİZELGESİ ÖRNEK 3/7

TARİH

ÖRNEK DEĞERLERİ

XX

X1

X2

X3

X4

MAYIS 1

65

64

67

64

65

2

63

66

65

63

64

3

62

67

64

66

64

4

63

65

67

65

65

5

57

63

61

59

62

6

59

60

64

58

61

R

Geri Dön

XR ÇİZELGESİ ÖRNEK 4/7

X 63,3

TARİH

R 4,33

ÖRNEK DEĞERLERİ

XX

R

X1

X2

X3

X4

MAYIS 1

65

64

67

64

65

3

2

63

66

65

63

64

3

3

62

67

64

66

64

5

4

63

65

67

65

65

4

5

57

63

61

59

62

6

6

59

60

64

58

61

6

X-ort. ve R Kontrol Grafikleri

• Standartların belli olmaması durumu

n birimlik k tane örnek (alt grup) için;

k

X

X

i 1

i

k

X-ort grafiği

ÜKS X A2 R

MÇ X

AKS X A2 R

=

R

R

i

k

R grafiği

ÜKS RD4

MÇ R

AKS RD3

Kontrol Sınırları Çarpanları

Kontrol Sınırları Çarpanları

Ortalama

Standart Sapma

Açıklık

Örneklem genişliği (n)

A

A2

A3

C4

B3

B4

B5

B6

d2

D1

D2

D3

D4

2

2,12

1,88

2,66

0,798

0

3,27

0

2,61

1,13

0

3,69

0

3,27

3

1,73

1,02

1,95

0,886

0

2,57

0

2,28

1,69

0

4,36

0

2,58

4

1,5

0,73

1,63

0,921

0

2,27

0

2,09

2,1

0

4,7

0

2,28

5

1,34

0,58

1,43

0,94

0

2,09

0

1,96

2,33

0

4,92

0

2,12

6

1,23

0,48

1,29

0,952 0,03

1,97

0,03

1,87

2,53

0

5,08

0

2

7

1,13

0,42

1,18

0,959 0,12

1,88

0,11

1,81

2,7

0,21

5,2

0,08

1,93

8

1,06

0,37

1,1

0,965 0,19

1,82

0,18

1,75

2,85

0,31

5,31

0,14

1,86

9

1

0,34

1,03

0,969 0,24

1,76

0,23

1,71

2,97

0,55

5,34

0,18

1,82

10

0,95

0,31

0,98

0,973 0,28

1,72

0,28

1,67

3,08

0,69

5,47

0,22

1,78

11

0,91

0,29

0,93

0,975 0,32

1,68

0,31

1,64

3,17

0,81

5,53

0,26

1,74

12

0,87

0,27

0,89

0,978 0,35

1,65

0,35

1,61

3,26

0,92

5,59

0,28

1,72

13

0,83

0,25

0,85

0,979 0,38

1,62

0,38

1,59

3,34

1,03

5,65

0,31

1,69

14

0,8

0,24

0,82

0,981 0,41

1,59

0,4

1,56

3,41

1,12

5,69

0,33

1,67

15

0,78

0,22

0,79

0,982 0,43

1,57

0,42

1,54

3,47

1,21

5,74

0,35

1,65

XR ÇİZELGESİ ÖRNEK 5/7

Geri Dön

X-ort. ve S Kontrol Grafikleri

Üretimden alınan örneklerin büyüklükleri 10 dan fazla (n>10)

olduğunda R grafiği yerine S grafiği kullanılır.

n>10 durumunda R’nin etkinliği, dolayısıyla güvenilirliği azaldığından dağılım

ölçüsü olarak standart sapma tercih edilir.

X-ort. ve S grafikleri için de standartların belli olması ve olmaması durumu söz

konusudur.

X-ort. ve S Kontrol Grafikleri

• Standartların belli olması durumu

Anakütle ortalaması µ ve standart sapması σ

olmak üzere;

X-ort grafiği

ÜKS= µ+Aσ

MÇ= µ

AKS= µ-Aσ

S grafiği

ÜKS= B6σ

MÇ= C4σ

AKS= B5σ

X-ort. ve S Kontrol Grafikleri

• Standartların belli olmaması durumu

n birimlik k tane örnek için;

=S

S

i

k

X-ort grafiği

ÜKS= X+A3

MÇ= X

AKS= X -A3

S

n

n 1

S grafiği

ÜKS= B4

MÇ=

AKS= B3

X-ort. ve S Kontrol Grafikleri

•

•

•

Bir üretim prosesinden 10’ar birimlik 15 örnek şansa bağlı olarak alınmıştır. (n=10,

k=15). Bu örneğin gerçekleştirilmesi için n=10 durumunda ortalama ve standart sapma

grafiği çizilmiştir. Normal şartlar altında, n=10 olduğunda ortalama aralık kontrol grafiği

çizilir.

Örneklerin alındığı anakütlenin ortalamasının 54 ve standart sapmasının 2 olduğu

bilinmektedir (standartlar belli: µ=54, σ=2).

Örneklere ait ortalama ve standart sapma değerleri aşağıdaki gibidir.

Örnek no

1

2

3

4

X-Ort

53,9

53,8

53,9

54,3

S

2,47

2,49

3,07

1,34

5

6

7

8

9

10

53,8 53,5 53,7

55,5

54,8

54,1

1,81 1,58 1,16

1,65

1,14

1,45

Örnek no

11

12

13

14

15

X-Ort

55,1

55

54,6

53,5

54

S

1,85

2,31

0,84

1,51

2,16

X-ort. ve S Kontrol Grafikleri

X-ort Grafiği

ÜKS= µ+Aσ = 54+(0,95)2

=55,9

MÇ= µ= 54

AKS= µ-Aσ = 54-(0,95)2

= 52,1

S Grafiği

ÜKS= B6σ =(1,67)2

=3,34

MÇ= C4σ =(0,973)2

=1,95

AKS= B5σ =(0,28)2

= 0,56

Kontrol Sınırları Çarpanları

Kontrol Sınırları Çarpanları

Ortalama

Standart Sapma

Açıklık

Örneklem genişliği (n)

A

A2

A3

C4

B3

B4

B5

B6

d2

D1

D2

D3

D4

2

2,12

1,88

2,66

0,798

0

3,27

0

2,61

1,13

0

3,69

0

3,27

3

1,73

1,02

1,95

0,886

0

2,57

0

2,28

1,69

0

4,36

0

2,58

4

1,5

0,73

1,63

0,921

0

2,27

0

2,09

2,1

0

4,7

0

2,28

5

1,34

0,58

1,43

0,94

0

2,09

0

1,96

2,33

0

4,92

0

2,12

6

1,23

0,48

1,29

0,952

0,03

1,97

0,03

1,87

2,53

0

5,08

0

2

7

1,13

0,42

1,18

0,959

0,12

1,88

0,11

1,81

2,7

0,21

5,2

0,08

1,93

8

1,06

0,37

1,1

0,965

0,19

1,82

0,18

1,75

2,85

0,31

5,31

0,14

1,86

9

1

0,34

1,03

0,969

0,24

1,76

0,23

1,71

2,97

0,55

5,34

0,18

1,82

10

0,95

0,31

0,98

0,973

0,28

1,72

0,28

1,67

3,08

0,69

5,47

0,22

1,78

11

0,91

0,29

0,93

0,975

0,32

1,68

0,31

1,64

3,17

0,81

5,53

0,26

1,74

12

0,87

0,27

0,89

0,978

0,35

1,65

0,35

1,61

3,26

0,92

5,59

0,28

1,72

13

0,83

0,25

0,85

0,979

0,38

1,62

0,38

1,59

3,34

1,03

5,65

0,31

1,69

14

0,8

0,24

0,82

0,981

0,41

1,59

0,4

1,56

3,41

1,12

5,69

0,33

1,67

15

0,78

0,22

0,79

0,982

0,43

1,57

0,42

1,54

3,47

1,21

5,74

0,35

1,65

X-ort. ve S Kontrol Grafikleri

X Ortalama Grafiği

57

56

55

54

53

52

51

S Grafiği

Ortalama

ÜKS

MÇ

AKS

0

2

4

6

8 10 12 14 16

Örnek No

3,5

3

2,5

2

1,5

1

0,5

0

S.sapma

ÜKS

MÇ

AKS

0 2 4 6 8 10 12 14 16

Örnek No

Özellikler (Nitel) İçin Kontrol Grafikleri

• p (kusurlu oranı) grafiği

Prosesten alınan örneklerin kusurlu oranlarını inceleyen grafik

türüdür.

• Stabilize p grafiği

Örnek ölçümlerinin eşit olmaması durumunda kullanılan grafiktir.

• np (kusurlu sayısı) grafiği

Kusurlu sayılarıyla oluşturulan grafiklerdir.

• c (örnek başına kusur sayısı) grafiği

Her bir örnek için toplam kusur sayıları dikkate alınarak

hazırlanan kontrol grafiğidir.

• u (birim başına kusur sayısı) grafiği

Tek bir birimdeki hataları incelemek için kurulan kontrol

grafiğidir.

p (kusurlu oranı) Grafiği

p grafiklerinde, oran söz konusu olduğu için, üretim

sürecinden daha büyük hacimli örnekler alınmalıdır.

Kriter olarak; np>1 olacak şekilde n’in tespit

edilmesi tavsiye edilir. Örneğin, kusurlu oranı p=0.05

ise np>1 durumunun sağlanması için n>20 olmasına

dikkat edilmelidir.

Anakütle kusurlu oranı belli değilse şansa bağlı

olarak alınacak yeterince büyük bir örnekteki kusurlu

oranı esas alınarak örnek büyüklükleri ayarlanır.

p (kusurlu oranı) Grafiği

Birinci örnekteki kusurlu sayısı x1, ikinci örnekteki x2,..,

k’inci örnekteki kusurlu sayısı xk olmak üzere bu

örneklerdeki kusurlu oranları;

p1=x1/n, p2=x2/n, ......, pk=xk/n şeklindedir.

Ortalama kusurlu oranı; p = (p1+p2+...+pk)/ k

Kontrol sınırları;

ÜKS p 3 p(1 p) n

MÇ =

p

AKS p 3 p(1 p) n

p (kusurlu oranı) Grafiği

• Bir üretimden 50’şer birimlik 20 örnek alınmıştır. (n=50, k=20)

• Anakütlenin kusurlu oranı bilinmemektedir (standart belli değil).

• Her bir örnekteki kusurlu sayıları ve kusurlu oranları aşağıdaki şekilde

tespit edilmiştir.

Örnek no

1

2

3

4

5

6

7

8

9

10

K. sayısı

9

4

5

16

10

15

7

9

5

12

K. oranı

0.18

0.08

0.1

0.32

0.2

0.3

0.14

0.18

0.1

0.24

Örnek no

11

12

13

14

15

16

17

18

19

20

Toplam

K. sayısı

10

17

14

19

12

8

10

6

12

8

208

K. oranı

0.2 0.34 0.28 0.38 0.24 0.16

0.2

0.12 0.24 0.16

4.16

p (kusurlu oranı) Grafiği

Birinci örnekteki kusurlu oranı; p1=9/50=0.18

İkinci örnekteki kusurlu oranı; p2=4/50=0.08

.

.

Ortalama kusurlu oranı; p = (0.18+0.08+...+0.16)/20

= 4.16/20= 0.21

Kontrol sınırları;

ÜKS = 0.21+3

MÇ = 0.21

= 0.38

(0.21)(0.79) / 50

AKS = 0.21-3

= 0.04

(0.21)(0.79) / 50

p (kusurlu oranı) Grafiği

p-Control Chart

,4

,3

,2

KUSURLU

UKS = ,38

,1

M C = ,21

0,0

AKS = ,04

1

3

2

5

4

Sigma level: 3

7

6

9

8

11

10

13

12

15

14

17

16

19

18

20

np (kusurlu sayısı) Grafiği

np grafiklerinde kusurlu oranları yerine kusurlu

sayıları kullanılır. Örnek oranlarının hesaplanmasına

gerek duyulmadığı için p grafiğine göre daha kolay

gelebilmektedir. Şekil olarak p grafiğinin aynısıdır.

Sadece dik eksen kusurlu oranı yerine kusurlu sayısını

temsil eder.

x

p=

Ortalama kusurlu oranı;

nk

Kontrol sınırları; ÜKS = np +3 n p(1 p)

MÇ = n p

AKS = n p -3 n p(1 p)

np (kusurlu sayısı) Grafiği

• Bir piston imalathanesinin üretiminden 100’er birimlik 15 örnek alınmıştır.

(n=100, k=15)

• Anakütlenin kusurlu oranı bilinmemektedir (standart belli değil).

• Her bir örnekteki kusurlu sayıları aşağıdaki gibidir.

Örnek no

1

2

3

4

5

6

7

8

9

10

Kusurlu

sayısı

8

16

4

0

6

2

8

6

4

5

Örnek no

11

12

13

14

15

Toplam

Kusurlu

sayısı

5

0

7

8

14

93

np (kusurlu sayısı) Grafiği

Ortalama kusurlu oranı;

p

=

93 =0.062

100 x15

Kontrol sınırları;

ÜKS = 100(0.062)+3 100(0.062)(0.938)

= 13.43

MÇ = 100(0.062) = 6.20

AKS = 100(0.062)-3 100(0.062)(0.938)

= -1.03= 0

np (kusurlu sayısı) Grafiği

np-Control Chart

20

15

10

kusur

UKS = 13,43

5

M C = 6,20

0

AKS = ,00

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

orne k no

Sigma level: 3

c Kontrol Grafiği

(Örnek başına kusur sayısı)

c grafiklerinde üretilen birimlerin kalite kontrolünde, her

bir örnekte rastlanan toplam kusur sayıları esas alınır.

Örnek, tek bir parça ürün ya da parçanın bir kısmı olabilir.

k; alt grup sayısı olmak üzere her bir alt grupta n=1

olma durumu söz konusudur.

k

Ortalama kusur sayısı;

Kontrol sınırları;

c

c

i 1

k

ÜKS c 3 c

MÇ = c

AKS c 3 c

i

c Kontrol Grafiği

(Örnek başına kusur sayısı)

• Bir firmanın ürettiği buzdolaplarından 20 tanesi alınmıştır. (k=20)

• Geçmiş verilere dayanılarak hesaplanmış bir c değeri yoktur (standart

belli değil).

• Her bir buzdolabındaki toplam kusur sayısı tespit edilerek aşağıdaki

tablo düzenlenmiştir.

Örnek no

1

2

3

4

5

6

7

8

9

10

Kusur

sayısı

4

3

5

7

2

8

1

4

3

5

Örnek no

11

12

13

14

15

16

17

18

19

20

Kusur

sayısı

6

6

3

1

2

2

5

4

0

3

c Kontrol Grafiği

(Örnek başına kusur sayısı)

Ortalama kusur sayısı;

c = ∑ci / k =(4+3+5+...+3)/20

= 3,7

Kontrol sınırları;

ÜKS = 3,7+3 3,7

= 9,47

MÇ =3,7

AKS = 3,7-3 3,7

= -2,07 =0

c kontrol Grafiği

(Örnek başına kusur sayısı)

c-Control Chart

10

8

6

4

kusur

UKS = 9,47

2

M C = 3,70

0

AKS = ,00

1

3

2

5

4

Sigma level: 3

7

6

9

8

11

10

13

12

15

14

17

16

19

18

20

u-Kontrol Grafiği

(Birim başına kusur sayısı)

u grafiklerinde her bir birimde rastlanan ortalama kusur

sayıları işlenir. Buna ek olarak bazı durumlarda alt gruplar

farklı sayılarda birimlerden oluşabilirler.

Alt grupları oluşturan birim sayıları farklılık gösterdiğinde

izlenebilecek iki yol vardır:

– Ortalama bir n değeri hesaplamak,

– Değişen n değerlerine göre ayrı ayrı kontrol sınırları

belirlemek.

u-Kontrol Grafiği

(Birim başına kusur sayısı)

Uygulamalar için birim başına gerçek hata sayısı u

bilindiğinde (standart belli iken), bu değer kontrol

sınırlarını hesaplamada kullanılır. Bilinmediğinde ise

birim başına ortalama hata sayısı (ū) hesaplanır.

U

=

Kontrol sınırları;

c

n

ÜKS u 3 u n

MÇ u

AKS u 3 u n

u-Kontrol Grafiği

(Birim başına kusur sayısı)

• Bir dokuma fabrikasında günlük üretilen top kumaşlardaki kusurları

belirlemek amacıyla %100 muayene yapılmıştır.

• 10 günlük süreçte tespit edilen kusurlu kumaş topu sayıları ve bunlardaki

kusur sayıları aşağıdaki gibidir.

• Gerçek kusur sayısı olan u değeri bilinmemektedir (standart belli değil).

Gün

1

2

3

4

5

6

7

8

9

10

Kumaş

topu s.(n)

20

20

20

21

22

22

23

33

23

21

Kusur

sayısı (c)

27

23

30

28

29

31

37

29

36

27

u-Kontrol Grafiği

(Birim başına kusur sayısı)

Birim başına ortalama kusur sayısı; ū= ∑c / ∑n

= 297/225= 1,32

Gün

Kumaş topu

Sayısı (n)

Kusur

Sayısı (c)

1

2

3

4

5

6

7

8

9

10

Toplam

20

20

20

21

22

22

23

33

23

21

225

27

23

30

28

29

31

37

29

36

27

297

ui=ci/ni

3 ū/ni

ÜKS

AKS

1,35

1,15

1,50

1,33

1,32

1,41

1,61

0,88

1,57

1,29

0,77

0,77

0,77

0,75

0,73

0,73

0,72

0,60

0,72

0,75

2,09

2,09

2,09

2,07

2,05

2,05

2,04

1,92

2,04

2,07

0,55

0,55

0,55

0,57

0,59

0,59

0,60

0,72

0,60

0,59

u-kontrol grafiği

(Birim başına kusur sayısı)

u-Control Chart

2,5

2,0

1,5

1,0

kusur

UKS

,5

M C = 1,32

0,0

AKS

1

2

Sigma level: 3

3

4

5

6

7

8

9

10

Kontrol Şemalarının Yorumlanması

•

Kontrol şeması üzerinde sürece ait bir kalite karakteristiğinin zaman içerisindeki

davranışı (değişimi) görsel olarak izlenebilir.

•

Kontrol şeması yardımıyla süreci etkileyen doğal sebeplerin meydana getirdiği

(önlenemeyen) değişkenliğin varlığı ve sınırları belirlenir. Üründe gözlenen

değişkenliğin bu sınırlar arasında olup olmadığı gözlenir. Gözlemler bu sınırlar

dışına çıkıyorsa özel (önlenebilir) bir sebebin süreci etkilediği anlaşılır. Böylece bu

özel sebeplerin bulunup süreci etkilemesi engellenebilir.

•

Bir grup ortalamasının sınırlar dışına düşmesi sürecin kontrol dışına çıktığını

gösteren tek işaret değildir. Bazı durumlar da tüm ortalamalar kontrol sınırları

arasına düşmesine rağmen sürecin istatistiki olarak kontrolden çıktığına karar

verilebilir.

Kontrol Şemalarının Yorumlanması

Herhangi bir gözlem ÜKS’ın üstünde veya

AKS’ının altında kalırsa (9a),

Art arda 8 gözlem MÇ’inin altında veya üstünde

ise (9b),

Art arda 6 gözlemin artması veya azalması (9c),

Art arda alınan 3 gözlemden 2 tanesinin

MÇ’inin altında veya üstündeki bölgenin dış

üçte birlik alanına girmesi (A bölgesi) (9d),

Art arda alınan 5 gözlemden 4 tanesinin

MÇ’inin altında veya üstündeki bölgenin dış

üçte ikilik alanına girmesi (A veya B bölgesi)

(9e),

Bu beş durumdan biri gerçekleşirse süreç kontrol altında değildir

Örnekler

• Kontrol dışı

C: 55-72

B: 72-89

A: 89-105

C: 55-38

B: 38-21

A: 21-5

Süreç Yeterlilik Analizi

• Süreç yeterliliği istatistiksel bir ölçüt olup

müşteri beklentilerine (spesifikasyonlarına)

göre bir sürecin ne kadar değişkenlik

gösterdiğini özetler.

Süreç Yeterlilik İndeksleri

• Cp: Şartname limitleri ile proses kontrol

limitleri arasındaki ilişkiyi gösterir.

• Tasarım tolerans aralığının, sürece

uygunluğunu ölçmek için kullanılır.

Maksimum izin verilen tasarım aralığı

Cp=

Sürecin normal dağılımı

(USL ASL)

=

6

Süreç Yeterlilik İndeksleri

• Cpk: Proses ortalamasının (X), hedef değere

göre konumunu belirler. Proses ortalamasının

hedef değerden ne kadar uzakta olduğunu

gösterir.

C pk min ((USL ) / 3 ), ( ALS ) / 3 )

Cp>1,33

1<Cp<1,33

Cp<1

Cpk>1,33

1<Cpk<1,33

Cpk<1

Proses yeterli

Proses marjinal olarak yeterli,

daha yakından izlenmeli

Proses yetersiz

(proses değişkenliğinin

azalması gerekli)

Proses şartname limitlerini

karşılıyor.

Proses marjinal olarak

şartname limitlerini karşılıyor.

Proses ortalaması hedeften

uzaklaştıkça prosesin hata

yüzdesi artabilir.

Proses şartname limitlerini

karşılamıyor. Proses ortalaması

hedef değerden uzakta.

KABUL-ÖRNEKLEME PROBLEMİ

Kabul örneklemesi için tipik uygulama; parti düzenlenmesi bazı durumlarda ise parti

tanımlanmasıdır,

inceleme faaliyetlerinin alınması için,

* Kabul edilmiş partiler, üretime konulur.

* Reddedilmiş partiler, tedarikçiye iade edilir ya da diğer parti düzenlemeleri için kullanılır.

Örnekleme metodları, üretimin çeşitli aşamalarında kullanılabilir.

Örneklemenin en önemli 3 amacı :

1. Kabul örneklemesinin amacı, parti kalitesinin tahmini değil parti tanımlanmasıdır. Kabul

örnekleme planlarının çoğu tahmin amaçlı tasarlanmamıştır.

2. Kabul-örnekleme planları, kalite kontrolün herhangi direkt şeklini vermez. Kabul

örneklemesi basitçe partileri kabul eder veya reddeder. Bütün partiler eşit kalitede olsalar

bile; örnekleme, bazı partileri kabul eder, bazılarını reddeder. Kabul edilen partiler,

diğerlerinden daha iyi değildir. Proses kontrolleri, kalitenin kontrolünü ve sistematik olarak

iyileştirilmesini sağlar, fakat kabul örneklemesi sağlamaz.

3. Kabul örneklemesinin en etkili kullanımı, ürünün kalitesinin denetlenmesi değil, bir

denetleme aracı olarak prosesin çıktılarının, ihtiyaçları karşılamasını sağlamaktır.

KABUL-ÖRNEKLEME PROBLEMİ

Kabul örneklemesi aşağıdaki durumlarda daha çok fayda sağlar.

1.

Test etmenin tahrip edici olması,

2.

%100 kontrolün maliyetinin son derece yüksek olması,

3.

%100 kontrolün teknolojik olarak uygun olmaması ya da üretim programının aksamasına

neden olabilecek çok fazla zamana ihtiyaç duyulması,

4.

Kontrol edilecek çok fazla birimin bulunması ve kontrol hata oranının yeterli düzeyde yüksek

olması, %100 kontrolle yüksek yüzdede hatalı birimin geçmesine neden olabilir, bu örnekleme

planı ile de çıkarılabilir.

5.

Tedarikçinin mükemmel bir kalite geçmişi varsa ve kontrolde %100’den bir miktar azalmaya

eğilim varsa fakat tedarikçinin proses yeteneği oldukça düşükse, kontrol yapmama memnun

etmeyici bir alternatiftir.

6.

Potansiyel ciddi üretim risk eğilimleri varsa, buna rağmen tedarikçinin prosesi memnun edici

ise sürekli ürünü gözlemleyen bir program ihtiyacı doğar.

Örneklemenin Avantaj ve Dezavantajları

Kabul örneklemesi, %100 kontrol ile karşılaştırıldığı zaman aşağıdaki avantajlara sahip olduğu

görülür.

1.

Genellikle daha az pahalıdır, çünkü daha az kontrol vardır.

2.

Daha az müdahale vardır, tahribatı azaltır.

3.

Tahrip edici testlerde uygundur.

4.

Kontrol faaliyetlerinde, daha az personel yer alır.

5.

Kontrol hata miktarını önemli düzeyde azaltır.

6.

Basit hatalara rağmen, partinin tümünün reddedilmesi, tedarikçinin kalite iyileştirmeleri

yapmasında etkili motivasyon sağlar.

Kabul örneklemesi bazı dezavantajlara sahiptir. Bunlar aşağıdaki gibidir.

1.

“Kötü” partileri kabul etme, “İyi” partileri reddetme riskini taşır.

2.

Ürün veya ürünü üreten proses hakkında, daha az bilgi oluşur.

3.

Kabul örneklemesi, %100 kontrolde gerekmediği kadar planlama ve kabul-örnekleme prosedürü

dokümantasyonu gerektirir.

Örneklemenin Avantaj ve Dezavantajları

Kabul örneklemesinin; iki uç olan %100 kontrol ve kontrol yapılmaması arasında orta bir

seviye dir. Bu, ürünü üreten, imalat prosesinde iki uç noktayı ayıran, yeterli bilgiyi içeren bir

metodolojidir.

Kabul örnekleme planı ile izole edilmiş bir partide, uygulamada kalitenin direkt kontrol

edilmemesine rağmen, bu plan, tedarikçiden gelen parti gruplarına uygulandığı zaman, hem

partilerin üreticisi için hem de tüketici için korumayı sağlayan anlam taşır. Aynı zamanda

partileri üreten prosesi içeren, birikimli kalite geçmişini verir ve proses kontrolünde faydalı

olan, tedarikçinin tesisinin yeterli olup olmadığı gibi geri bildirimler verir. Sonuç olarak,

tedarikçi için üretim prosesinin iyileştirilmesi, ekonomik veya psikolojik baskı oluşturur.

Örnekleme Planlarının Çeşitleri

•

Temel bir sınıflandırma, veri çeşidine göredir. Değişkenler ve nitelikler.

•

Diğeri ise karar için ihtiyaç duyulan örnek sayılarına dayanır.

* Tek-örnekleme planları

* Çift-örnekleme planları

* Çoklu-örnekleme planları

* Sıralı-örnekleme planları

•

Tek-, çift-, çoklu- ve sıralı-örnekleme planları eşdeğer sonuçlar üretmek için tasarlanır. İçerikte göz

önünde bulundurulan faktörler :

* İdari yeterlilik

* Plan tarafından üretilen bilginin çeşitleri

* Plan tarafından ihtiyaç duyulan ortalama kontrol miktarı

* Üretim akışında prosedür etkisi

Parti Oluşturulması

Kontrol için partilerin oluşturulması, önemli koşulları içerir;

1. Partiler, homojen olmalı (Partideki üniteler, aynı makine , aynı operatörler ve ortak

hammaddeden üretilmeli)

2. Büyük partiler, küçük partilere tercih edilir. (Ekonomik etkinlik)

3. Partiler, hem üretici, hem de tüketicisi tarafından kullanılan malzeme taşıma sistemleriyle

uyumlu olmalı

Rasgele Örnekleme

Kontrol için seçilen birimler, rasgele seçilmeli ve partideki bütün birimleri temsil etmelidir

Birimler, her kübün içerisinden seçilmelidir.

Şekil 1. Partinin katmanlaştırılması

Kabul Örneklemesi Kullanımının Kuralları

•

Kabul-örneklemesi planı, örnek büyüklüğü ve parti tanımlanması için kabul/red kriterini içerir.

•

Kabul-örneklemesi şeması, %100 kontrol ve kabul örnekleme miktarı ile ilgili; parti büyüklüğünü,

örnek büyüklüğünü ve kabul/red kriterlerini içeren kabul-örneklemesi planı, bir prosedürler

kümesidir.

•

Bir örnekleme sistemi, bir veya birden fazla şemanın birleşimidir.

Nitelikler için Tek-Örnekleme Planları Tek-Örnekleme Planı Tanımı

N büyüklüğündeki bir partinin kontrol için alındığını farzedin. n örnek büyüklüğündeki ve c kabul

numaralı tek-örnekleme planı tanımlanır. Bu yolla, eğer parti büyüklüğü N=10.000 ise örnekleme

planı,

n=89

c=2

10.000 büyüklüğüne sahip bir partiden, n=89 birimin kontrol edildiği, d kadar uymayan veya kusurlu

ürün tespit edildiği anlamına gelir. Eğer tespit edilen kusurlu sayısı d, c=2’ye küçük eşitse, parti

reddedilecektir.

Kontrol edilen kalite karakteristiği bir nitelik olduğu sürece, örneklemedeki her birim uymayı ve

uymamayı simgeler. Aynı örnekte bir veya birden fazla nitelik kontrol edilebilir, genellikle, bir veya

birden fazla niteliğe uymayan birim, kusurlu birim olarak söylenebilir. Bu prosedür tek-örnekleme

planı olarak adlandırılır, çünkü parti, n büyüklüğünde bir örneklemedeki sınırlandırılmış bilgide,

tanımlama temellidir.

Operasyon Özellikleri (OC) Eğrisi

Kabul-örnekleme planının önemli bir performans ölçümü operasyon özellikleri eğrisidir.

Bu eğri, partinin kabul edilme olasılığına karşın kusurlu kısmın grafiğini çizer.

Dolayısıyla, OC eğrisi, örnekleme planının ayırt etme kuvvetini gösterir. Belirli bir

kısmı kusurlu olan onaylanmış partilerin kabul edilip,edilmeme olasılığını gösterir.

Kabul edilme olasılığı, Pa

Operasyon Özellikleri (OC) Eğrisi

Kusurlu kısım partisi, p

Şekil 2 Tek-örnekleme planının n=89, c=2, OC Eğrisi

OC eğrisi, örnekleme planının ayırt etme

kuvvetini gösterir. Örneğin, örnekleme

planında n=98, c=2, eğer partiler %2

kusurlu ise kabul edilme olasılığı yaklaşık

olarak 0,74’tür. (Tablo 14.2)

Kusurlu kısım partisi, p

Kabul edilme olasılığı, Pa

Tablo 2 Tek-örnekleme planı için kabul edilme olasılıkları n=89, c=2

Operasyon Özellikleri (OC) Eğrisi

Kabul edilme olasılığı, Pa

Kabul edilme olasılığı, Pa

Kabul edilme olasılığı, Pa

OC eğrilerinde c ve n’nin etkisi

Kusurlu kısım partisi, p

Şekil 3 İdeal OC eğrisi

Kusurlu kısım partisi, p

Kusurlu kısım partisi, p

Şekil 4 Farklı örnekleme büyüklükleri için Şekil 5 OC eğrisinde, kabul edilme sayısında

OC eğrileri

değişkenliğin etkisi

Örnek büyüklüğü ile birlikte OC

eğrisi, ideal OC eğrisine daha çok

benziyor.

Kabul edilme sayısı azaldıkça, OC

eğrisi sola kayıyor. Küçük

değerler kullanan c ile yapılmış

planlar parti kusurlu oranının daha

düşük seviyelerde ayırt edilmesini

sağlar.

Operasyon Özellikleri (OC) Eğrisi

OC Eğrisinde Spesifik Noktalar

•

Tedarikçinin en kötü kalite seviyesine sahip prosesi, tüketici kabul edebileceği ortalama

prosese Kabul Edilebilir Kalite Seviyesi diye adlandırılır (AQL).

* AQL, tedarikçinin üretim prosesinin özelliğidir, örnekleme planının özelliği değildir.

* Tüketici, her zaman örnekleme planını tasarlayacak, böylece OC eğrisi AQL’de kabul

edilebilir yüksek olasılık verir.

•

Düşük kaliteli bireysel partiler için sağlanan koruma (LTPD) parti toleransındaki yüzde kusur

tarafından oluşturulur.

* Aynı zamanda reddedilebilir kalite seviyesi (RQL) ve sınırlı kalite seviyesi diye adlandırılır.

* LTPD, tüketici tarafından belirlenmiş parti seviyesi kalitesidir, örnekleme planının

karakteristiği değildir.

•

Örnekleme planları, AQL ve LTPD noktalarında tanımlanmış performans vermek için

tasarlanmıştır.

Operasyon Özellikleri (OC) Eğrisi

A Tipi ve B Tipi OC Eğrileri

Önceki örneklerde çizilen OC eğrileri, B tipi OC eğrileri olarak adlandırılır. OC eğrilerinin

çiziminde, örneklemelerin büyük bir partiden geldiği veya bir prosesten rasgele seçilmiş partiler dizisinden

geldiği farz edilir. Bu durumda, partinin kabul edilebilirlik olasılığının hesaplanması için binom dağılımı,

tam olarak kullanılabilir bir olasılık dağılımıdır. Böyle bir OC eğrisi, B tipi OC eğrisine dayanır.

A tipi OC eğrileri, sınırlı büyüklükteki parti büyüklüklerinin kabul edilme olasılıklarının

hesaplanması için kullanılır. Parti büyüklüğünün N, örnekleme büyüklüğünün n, kabul edilme sayısının c

dağılımdır.

Kabul edilme olasılığı, Pa

olduğunu varsayalım. Örneklemedeki kusurlu birim sayısının örnekleme dağılımı hipergeometrik

Kusurlu kısım partisi, p

Şekil 6 A tipi ve B tipi OC eğrileri

Operasyon Özellikleri (OC) Eğrisi

OC eğrisi amaçlarının diğer davranışları

Örnekte iki yaklaşımla karşılaştırılan örnekleme planı tasarımlarının, OC eğrisi için mutlak

ayrımlara sahiptir. İki yaklaşım; örnekleme planlarının “0” kabul sayısı ile kullanımı (z=0), parti

Kabul edilme olasılığı, Pa

Kabul edilme olasılığı, Pa

büyüklüğünün sabitlenmiş yüzdesi ile örnekleme büyüklüğünün kullanımı.

Kusurlu kısım partisi, p

Şekil 7 c=0 ile tek-örnekleme planı için OC eğrileri

Kusurlu kısım partisi, p

Şekil 8 Örnekleme büyüklüğü n’in, parti büyüklüğünün

%10’u olan örnekleme planları için OC eğrileri

Belirlenmiş OC Eğrisi ile Tek-Örnekleme Planı Tasarımı

•

Tasarlanacak bir kabul-örnekleme planında temel yaklaşım, OC eğrisinin belirlenmiş iki noktadan

geçmesini içermelidir.

•

Örnekleme planını şu şekilde oluşturmak istediğimizi varsayalım,

Kusurlu kısmı P1 olan parti için 1- α kabul edilme olasılığı,

Kusurlu kısmı P2 olan parti için β kabul edilme olasılığı.

•

Denklem 14-3’ün çözümü, örnekleme büyüklüğü n ve kabul edilme sayısı c’dir.

Denklemlerin çözümü için Şekil 14-9’daki nomograf kullanılabilir.

c’nin olasılığı veya n denemelerindeki az tekrarlananlar

Tek denemede tekrar olasılığı (p)

Belirlenmiş OC Eğrisi ile Tek-Örnekleme Planı Tasarımı

Şekil 9 Binom nomografı

Düzeltici Kontrol

Red

parti

Gelen parti

Kusurlu kısım

0

Çıkan parti

Kontrol

Faaliyeti

Kusurlu kısım P0

Kusurlu kısım p1<p0

Kabul

parti

Kusurlu kısım

P0

Şekil 10 Düzeltici kontrol

Ortalama çıktı kalitesi, örnekleme planının düzeltilmesinde hesaplanır. Ortalama çıktı kalitesi, düzeltici kontrol

uygulanmasıyla sonuçlanan partinin kalitesidir. Kusurlu kısmı p olan prosesten elde edilen uzun sıralı partilerin

kalitesinin ortalama değeridir. Ortalama çıktık kalitesi için bir formül elde etmek basittir (AOQ). Parti

büyüklüğünün N olduğunu ve bütün tespit edilen kusurlu birimlerin yeni birimlerle değiştirildiğini varsayalım.

Böylece N büyüklüğündeki partide,

1. Örneklemedeki n birimleri, kontrolden sonra, kusur içermez, çünkü bütün kusurlular değiştirilmiştir.

2. N – n birimleri, parti reddedildiyse, kusur içermez

3. N – n birimleri, parti kabul edildiyse, p(N-n) kusur içerir.

Düzeltici Kontrol

Böylece, kontrolün çıktı aşamasındaki partiler, ortalama kusurlu kısım diye belirtilebilecek,

Pap(N-n)’a eşit olan kusurlu birimlerin beklenen sayısı, ortalama çıktı kalitesi olarak

adlandırılır.

14-4’deki denklemi açıklamak için, N=10.000, n=89 ve c=2 ve gelen parti kalitesi p=0,01 olduğunu

varsayalım. p=0,01’de, Pa=0,9397 ve AOQ,

Ortalama çıktı kalitesi %0,93 kusurludur. Parti büyüklüğü N, n örnek büyüklüğüne bağlı olarak daha

büyüyecektir. 14-4 denklemini şu şekilde yazabiliriz.

Düzeltici Kontrol

Çıktı partilerinin ortalama kusurlu kısmı

AOQL, eğrideki

maksimum noktadır

Girdi partisi kalitesi (kusurlu kısım), p

Şekil 11 n=89, c=2 için ortalama çıktı kalitesi

Düzeltici Kontrol

Eğer parti kalitesi 0<p<1 ise, parti başına ortalama kontrol miktarı, örnekleme büyüklüğü n ve parti büyüklüğü N arasında

değişecektir. Eğer parti p kalitesine sahipse ve partinin kabul edilme olasılığı Pa ise parti başına ortalama toplama kontrol;

14-6’daki denklemin kullanımını anlamak için, bir önceki örneği hatırlayalım, N=10.000, n=89, c=2 ve p=0,01.

Böylece Pa=0,9397 bulunmasıyla;

Bunun, kusurlu kısmı p=0,01 olan çoğu parti içinden kontrol edilen ortalama birim sayısı

olduğunu unutmayalım.

Ortalama toplam kontrol (ATI)

Düzeltici Kontrol

Kusurlu kısım partisi, p

Şekil 12 n=89, c=2 örnekleme planı için,

(parti büyüklükleri 1.000,5.000 ve 10.000 için)

ortalama toplam kontrol eğrisi

Düzeltici Kontrol

Düzeltici kontrol planının AOQL’si çok önemli bir özelliktir. Tanımlanmış

değerlere sahip AOQL için düzenlenmiş kontrol programlarının tasarımı

mümkündür. Fakat AOQL’nin spesifikasyonu için tek bir örnekleme planı

belirlemek yeterli değildir. Dolayısıyla belirli bir AOQL için yapılan örnekleme

planı seçimi pratikte oldukça yaygındır, buna ek olarak parti kalitesinin belirli bir

seviyesinde minimum ATI’yi sağlar. Parti kalitesi seviyesi çoğunlukla gelen parti

kalitesi seviyesine çok benzer seçilir ve genellikle süreç ortalaması olarak

adlandırılır. Bu planların oluşturulmasındaki prosedür oldukça kolay anlaşılırdır ve

Duncan tarafından örneklendiği gibidir. Genellikle bu prosedürü izlemek

gereksizdir, çünkü AOQL için verilen minimum ATI’yi veren ve süreç ortalaması p

olarak belirlenen örnekleme planı tabloları Dodge ve Roming tarafından

geliştirilmiştir. Bu tabloların kullanımını Bölüm 14-5’de tanımlayacağız.

LTPD noktasında istenilen seviyede koruma sağlayan düzeltici bir denetleme

programı tasarlanması da mümkündür. Bu sayede belirlenmiş süreç ortalaması p

için ortalama toplam denetim minimize edilir. Dodge-Roming örnekleme kontrol

tabloları genellikle LTPD planlarını sağlar. Bölüm 14-5’de belirli

LTPD

korumalarını öneren planların bulunduğu Dodge-Roming tablolarının kullanımı

tartışılacaktır.

İkili, Çoklu ve Sıralı Örnekleme

İkili Örnekleme Planları

•

Bir ikili örnek planı parti hakkında karar vermeden önce belirli koşullar altında ikinci bir

örnek gerektiren bir prosedürdür. Bir ikili örnekleme planı 4 parametre ile tanımlanır:

– n1=ilk örnekteki örnek büyüklüğü

– c1=ilk örnekten kabul edilen sayısı

– n2=ikinci örnekteki örnek büyüklüğü

– c2=her iki örnekten de kabul edilen sayısı

İkili Örnekleme Planları

Örneğin, n1=50, c1=1, n2=100 ve c2=3 olsun. Bu takdirde, ilk rassal

n1=50parçalık partiden örnek seçilir ve örnekteki kusurlu sayısı, d1,

gözlemlenir. Eğer d1≤c1=1 ise, ilk örnek üzerinden parti kabul edilir. Eğer

d1>c2=3 ise, parti ilk örnek üzerinden reddedilir. Eğer c1<d1≤c2 ise, n2=100

örnek büyüklüğüne sahip 2. rassal partiden seçim yapılır, ve ikinci

örnekteki kusurlu sayısı , d2, gözlemlenir. Şimdi hem ilk hem de ikinci

partilerden gözlemlenen kusurlu sayılarından, d1+d2, yola çıkarak parti için

karar verilmelidir. Eğer d1+d2≤c2=3, ise parti kabul edilir. Eğer d1+d2>c2=3,

ise parti reddedilir. Bu ikili örnekleme planı operasyonları Şekil 14-13’de

grafik ile gösterilmiştir.

•

İkili örnekleme planının tekli örnekleme planına göre avantajı kontrol için gerekli toplam

miktarı azaltmasıdır.

•Farz edelim ki; ikili örneklemede ilk örnek tekli örneklemedekinden daha az olsun;

• Eğer parti ilk örnekte kabul veya reddedilir ise; kontrolün maliyeti azalır.

• Ayrıca ikinci örneklemeyi yapmadan reddetmek de olasıdır.

Şimdi, n1=50, c1=1, n2=100 ve c2=3 planı için, OC eğrisi hesaplamalarını örnekleyelim. Eğer

Pa birleşik örnekler üzerinden kabulün olasılığını ve PaI ve PaII de sırasıyla ilk ve ikinci

örneklemelerin kabulünün olasılığını gösteriyor ise;

PaI n1=50 için d1< c1=1 kusurlu gözlemlerinin olasılığıdır.

Eğer p=0.05 gelen partideki kusurlu oranı ise;

İkinci örnekteki kabul olasılığını saptamak için ikinci örnekteki kabul durumları listelemek

gerekir.İkinci bir örneklemeye yalnızca ilk örnekteki kusurlu sayısı 2 veya 3 ise gerek duyulur, yani

c1<d1≤c2 ise; d1=2 ve d2=0 veya 1 ise, yani ilk örnekten 2 ikinci örnekten 1 veya daha az kusurlu

bulduğumuz durumdur. Bu durumun olasılığı;

1.

d1=3 ve d2=0 ise, yani 3 kusurluyu da ilk örnekten bulduğumuz ve ikinci örnekten hiç kusurlu bulmadığımız

durumdur. Bu durumun olasılığı;

Dolayısıyla ikinci örnekten kabulün olasılığı;

Bu durumda kusurlu oranının p=0.005 olduğu bir partinin kabul olasılığı;

OC eğrisinin diğer noktaları da benzer şekilde hesaplanır.

Ortalama Örnekleme Sayısı Eğrisi (ASN-Average Sample Number)

Eğer ikinci örneklemenin tamamını denetlersek , ikili örneklemede ortalama örnekleme

sayısı için genel formül

P1 ilk örnekleme için partiyi kabul veya reddetme olasılıgıdır. Yani

P1= P{parityi ilk örnekleme de kabul etmek} + P { partiyi ilk örneklemede reddetmek}

Eğer denklem 14-7 deki kısmi parti bozuk ürünler p’ nin değişik değerleri için

değerlendirilirse , ASN- p grafiği ortalama örnekleme sayısı eğrisi olarak adlandırılır.

Azaltılmış ikili örnekleme planında ikinci örnekleme üzerinde ASN eğrisi formülü

Düzeltici Denetleme

İkili örnekleme ile düzeltici örnekleme yapıldığında , AOQ eğrisi

bütün bozuk ürünlerin örneklemede yada 100% denetlemede bulunduğu ve sağlamalarıyla

değiştirildiği kabul edildiğinde yukarıdaki şekilde elde edilir

‘in son parti kabul olasılığı olduğunu ve bu

kabul olasılığının parti veya sürecin kalite seviyesi p’ ye bağlı olduğunu

hatırlayın

Çoklu Örnekleme Planları

•

Çoklu örnekleme planı bir partiyi ret etmeden önce ikiden fazla örnekleme kullanarak

oluşturulur ve ikili örnekleme sisteminin bir uzantısıdır.

Bu plan şu şekilde çalışır: eğer herhangi bir aşamanın tamamlanması sırasında, bozuk

olan ürün sayısı kabul sayısından az veya eşitse, parti kabul edilir. Eğer denetimin

herhangi bir aşaması esnasında bozuk ürün sayısı red sayısını eşit olur veya aşarsa parti

reddedilir. Diğer zamanlarda bir sonraki örnekleme alınır. Çoklu örnekleme prosedürü

5 tane örnekleme alınıncaya kadar devam eder ki bu zamanda parti için bir karar

verilmesi gerekir. İlk örnekleme çoğunlukla 100% oranında denetlenir. Daha sonraki

örneklemlerin denetlenme oranı çoğunlukla azaltılır.

Sıralı Örnekleme Planı

Sıralı örnekleme ikili örnekleme ve çoklu örnekleme konseptlerinin bir uzantısıdır. Sıralı

örneklemede bir partiden sıralı örneklemeler alınır ve örnekleme işleminin sonucuna göre

örnekleme sayısı belirlenir. Pratikte, sıralı örnekleme teorik olarak sonsuza kadar devam edebilir,

ta ki partinin %100’i kontrol edilene kadar. Pratikte, sıralı örnekleme planları denetlenmiş ürün

sayısı tekli örnekleme modeliyle yapılacak denetleme sayısının üç katına ulaştığında biter. Eğer

secilen örnekleme sayısı her aşamada 1 ‘den büyük olursa süreç, grup sıralı örnekleme olarak

adlandırılır. Eğer her aşamada kullanılan örnekleme sayısı 1 olursa süreç parçadan-parçaya sıralı

örnekleme olarak adlandırılır.

Bu eşitliklerin kullanımını örneklemek istersek;

için varsayalım ki biz sıralı örnekleme planını bulmak istiyoruz.

Bu yüzden, limit

çizgileri

ve

Partiyle ne yapılacağına grafik ile karar vermek yerine, sıralı

örnekleme planı Tablo 14-3 teki gibi gösterilebilir. Tablodaki girdiler,

kabul ve ret çizgilerinde için kullanılan denklemlerde n’nin değerlerini

değiştirerek ve kabul ve ret sayılarını hesaplayarak bulunabilir. Örnek

olarak, n=45 için hesaplamalar:

Kabul ve red sayıları tamsayı olmak zorundadır, dolayısıyla kabul sayısı sonraki tamsayı XA’ya eşit veya daha

küçük ve red sayısı sonraki tamsayı XR’ye eşit veya daha büyüktür. Yani, n=45 için kabul sayısı 0 red sayısı

3’dür.Dikkat edelim ki parti 44’üncü birim test edilinceye kadar kabul edilmemektedir.Tablo 14-3’de sadece ilk 46

birim gösterilmiştir. Doğal olarak, plan 276 birimin, tekli örnekleme planı için gerekli örnek büyüklüğünün üç

katıdır, kontrolünden sonra durdurulur.

Sıralı Örnekleme için OC ve ASN Eğrileri

Sıralı örnekleme için OC eğrisi kolayca elde edilebilir. Eğri üstündeki iki