Tahribatsız muayene - SABİS

advertisement

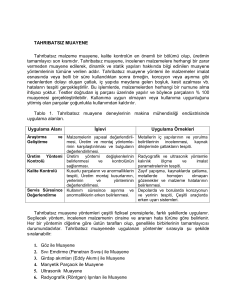

Tahribatsız Muayene Yöntemleri Prof. Dr. Fehim Fındık Metalurji ve Malzeme Mühendisliği Bölümü Teknoloji Fakültesi Sakarya Üniversitesi Tel: 295 6487 Email: [email protected] copyright ©2016 F. Fındık İçerik – – – – – ultrasonik muayene, boya (penetrant) testi, manyetik parçacıklarla muayene, radyografik muayene, ölçü ve göz kontrolleri 2 Tahribatsız muayene • Tahribatsız muayeneler, kontrolü yapılacak makine elamanları ve malzemelere herhangi bir hasar verilmeden yapılan muayenelerdir. • Bunlar; – – – – – ultrasonik muayene, penetrant muayene, manyetik parçacıklarla muayene, radyografik muayene, ölçü ve göz kontrolleri 3 Ultrasonik Muayene • • • • Ultrasonik Muayene ve Ultrasonik Çatlak Dedektörü Ultrasonik muayene ile malzemelerin içindeki çatlak, boşluk, katmer gibi hatalar belirlenir. Malzemeler metal, plastik, seramik, beton vb olabilir. Ultrasonik muayene ayrıca, boyutların (kalınlıkların) ölçülmesi, malzeme özelliklerinin belirlenmesi amacıyla da kullanılabilir. • • • • Tanımı Ultrasonik dedektörler yüksek frekanslı ses dalgaları üreten cihazlardır. Ultrasonik; Türkçe’de ses ötesi, insan tarafından işitilmeyen sesler anlamına gelir. Ses dalgaları ise mekanik ve elastik dalgalar olup frekanslarına göre şu şekilde sınıflandırılır. • • Ses altı (Infrasound) : f > 20.000 Hz (Hertz) İnsan kulağı ile algılanamaz. Bu frekansa en güzel örnek depremlerdir. • Akustik (Duyulabilir ses) : 20 ≤ f ≤ 20.000 Hz İnsanlar tarafından duyulabilen sesler. • Ses ötesi (Ultrasound) : f > 20.000 Hz Bunun üzeri duyulamaz, tahribatsız muayeneler için kullanılır. 4 • Ultrasonik dedektörlerin tahribatsız muayeneler için üreterek yaydıkları yüksek frekanslı ses dalgaları 0,5 – 10 MHz veya 500.000 – 10.000.000 Hz’dir. • Sesin saniyede salınım sayısına frekans denir, frekans birimi ise Hertz’dir. – 1 Hertz (Hz) = Saniyede bir salınım – 1 Kilohertz (KHz) = 1000 Hz – 1 Megahertz (MHz) = 1.000.000 Hz • Ses dalgaları, içinden geçtiği malzemenin cinsine göre farklı yayılma hızı gösterir. • Malzemenin içinde değişik bir ortamla (çatlak, boşluk, katmer, vb) karşılaştığı zaman optik kanunlarına uyarak yansıma ve kırılma özellikleri gösterir. • Ses dalgalarının havadaki hızı 330 m/s, alaşımsız çelikte 5920, gri dökme demirde 4600, alüminyumda 6230, pirinçte 4400, bakırda 4700, PVC’de 2250, suda 1560, yağda 1740 m/s’dir. • Her malzeme içinde hareket eden ultrasonik dalga, bir boşluğu veya akustik özelliği fazla olan bir bölgeye temas edecek olursa buradan 5 geri yansır, yansımayan hatasız olan kısımdaki yoluna devam eder. • • • • • • • • • • • • Ultrasonik dedektörde üretilen ses dalgalarını malzemeye iletebilmek için bağlantı soketi ve prob’a (başlığa) ihtiyaç vardır. Problar düz ve açılı olmak üzere iki çeşittir. Açılı problar: Yüzeye dik ve açılı konumdaki çatlakların belirlenmesine uygundur. Daha çok 45°– 60° – 70°’lik açılı problar kullanılır. İnce parçalar yüksek açılı problarla, kalın parçalar ise düşük açılı problarla muayene edilir. Açılı problarda genellikle kaynak dikişleri kontrolü yapılır. Probda oluşan titreşimin malzemeye geçmesi için parça yüzeyine yağ, gliserin gibi sıvılarla film tabakası oluşturulması gerekir. Kontrolü yapılacak parça yüzeyi temiz ve düzgün (işlenmiş) olmalıdır (Şekil 1.1). Düz (normal) problar: Normal probda ses dalgaları muayene parçasına dik açıda gelirler. Muayene yapılırken, parçaya daha iyi ses geçirimi sağlamak amacı ile bir 6 temas sıvısı (yağ) kullanılmalıdır (Şekil 1.2). Probların yapısı 7 • • Kaplanmış kristal (piezo elektrik transdüser) : Probun en duyarlı kısmıdır. Elektrik enerjisini ultrasonik enerjiye, ultrasonik enerjiyi de elektrik enerjisine dönüştüren elemandır. • Bobin: Kristalin elektriksel uyumluluğunu sağlayan, adaptör görevini yapan kısımdır. • Koruma tabakası: Transdüser’i aşınmaya karşı koruyan bir tabakadır. Yüzeye dik olarak ses veren normal problarla kullanılır. Transdüserin hemen önüne yapıştırılan plastik türü bir maddedir, ikisinin arasında yağ filmi bulunur. • • Sönümleme bloku: Transdüserin arkasında bulunan ses yutucu kütledir. Transdüser ön ve arka yüzeylerinde eşit miktarda titreşim üretir. Fakat sadece ön yüzeyinden ultrasonik dalga yayılması istenir. Sönümleme bloku işte bu arka yüzeyden yayınlanan dalgaların sönümlenmesinde kullanılır. • Bağlantı soketi: Ultrasonik cihazla iletişimi sağlayan uçların bulunduğu soket. • • Koruyucu muhafaza: Bütün probu saran, onu dış etkilerden koruyan kılıftır. Sadece ses demetinin çıktığı yüzey açıktır. • Reçine dolgu: Muhafazanın içersinde boş kalan yerler reçine ile doldurulur. 8 Ultrasonik Muayene Prensibi • • • • Ultrasonik cihazlarda ses dalgalarının iletilmesi ve geri alınmasında problar kullanılır. Problar iki şekilde olabilir, sesin verilmesi ve alınması tek bir prob üzerinden yapılabileceği gibi, verici ayrı alıcı ayrı olan iki prob da kullanılabilir. Prob içersindeki kuartz kristalleri piezo elektrik özelliği göstererek mekanik titreşimler oluşturarak malzemeye gönderir. Mekanik titreşimleri geri, elektrik titreşimleri şeklinde toplayarak cihaz ekranında bir iz oluşturur. – Bu enerjiye pals enerji denir. • • • • • Malzemenin temas yüzeyinden yansıyan dalgalar ilk pals enerjiyi oluşturur. Malzeme içinde giden ve malzemenin arka yüzeyine gelerek buradan yansıyan titreşimlerin oluşturduğu elektrik enerjisi de yine cihaz ekranında son pals enerjisini oluşturur. Eğer malzemede hata yoksa cihazda ilk ve son pals enerjisinin oluşturduğu ekolar gözükür. Malzeme içersinde hata varsa, hatalı kısımda da ses dalgalarının yansımasından dolayı 3. bir pals enerji oluşacaktır. Oluşan bu ortadaki eko (yankı) malzemenin hatasını belirtecektir. 9 Ses dalgalarının ekran görüntüsü 10 Ultrasonik dedektörün ekranı H = Yankı (eko) yüksekliği S = Çıkış yankısı U = Hata yankısı R = Arka duvar yankısı SR arası = Parça kalınlığının karşılığıdır. 11 Ultrasonik çatlak dedektörü 12 • • • • • • • • • • • • • • • • • 1. Pil kontrol sayacı (BATT) : a- Yeşil alandaki ibre; pil iyi durumdadır. b- Beyaz alandaki ibre; voltaj tolerans sınırındadır. Kuru piller değiştirilmeli, NiCd pil kullanılıyorsa şarj edilmelidir. c- Kırmızı alandaki ibre; kaynak voltajı en düşük durumdadır. Piller hemen şarj edilmelidir. 2. Pals (eko) kaydırma anahtarı 3. Eko aralıkları açıp kapama 4. dB – desibel – anahtarı (hassas ayar) 5. Küçültme anahtarı (parazit ekoları bastırma düğmesi) 6. Fokus (ekran netlik) ayarı 7. Monitör çıkışı şarj soketi 8. Sonda kablo soketi (alıcı) 9. Sonda kablo soketi (verici) 10. Test aralığı anahtarı (kaba ayar) 11. Db anahtarı (kaba ayar) 12. ON/OFF, açma-kapama ve prob seçme anahtarı 13. Geri alma anahtarı 14. Ön ölçek mandalı 13 Ultrasonik Dedektörün Özellikleri ( USK 7 – B Tipi ) • • • • • • • • • • • • • • • • Frekans aralığı : 0,5 MHz 10 MHz’ e kadar Test aralığı : min. 0-10mm / max. 0-10 m (çeliğe göre) Kaba ayar : 10 mm / 50 mm / 250 mm / 1000 mm Hasas ayar : Faktör 1’ den 10’ a kadar ayarlanır. Amplifikatör kazancı (gain) : Toplam 100 dB Kaba 0/20/40/60 dB Hassas 0-40 dB 2 dB’ lik artırımla. Küçültme : LED ikaz lambalı CRT ekran ölçek yüksekliğinin 0’ dan yaklaşık 40 bölmeye kadar kademesiz ayarlanabilir. Görüntü ekranı : CRT ekranında ekoların çizgisel üretimi, 55 x 77 mm ölçekli, içten şebekeli, yatay ve dikey yönlerde olmak üzere 10 bölmeli kontrast filtresi UK 661 Pals kaydırma : Çeliğe göre 0-250 mm Sıcaklık sapması < 10 derece % 1 Yatay kırılma : Nonlinear < % 0,5 Sıcaklık sapması < 10 derecede % 2 dB Dikey kırılma : Nonlinear < 1 dB kazanç farkı Sıcaklık sapması < 10 derecede % 2 dB 14 • • • • • • • • • • • • • • • • Pals tekrar frekansı (PRF) : Test aralığına bağlı 10 mm’ de 1 kHz, 50 mm’ de 500 Hz, 250 mm’ de 250 Hz 1000 mm’ de 125 Hz. (çelik), tolerans +- % 5 Pals şiddeti: Sabit iç direnç 75 ohm Müsaade edilebilir çevre sıcaklığı : -15 dereceden +55 dereceye kadar. Piller : 6 tane NiCd şarj edilebilir pil veya 6 tane sızdırmaz alkali-manganez pil. Pil süresi : Şarj edilebilir piller yaklaşık 8 saat, kuru piller 3,5 saat. Çalışma voltajı : Nominal 8 V, max. 10 V (adaptörlü) Akım tüketimi : max. 65 A Cihazın ağırlığı : 5 Kg Problar Prob kablosu : (Pk U.2) Tipi : Normal (dik) prob. BIS (1 MHz) : Çelik döküm, sfero döküm. B2S (2MHz) : Çelik dökümlerde, alaşımlı çeliklerde. B4S (4MHz) : Dövme ve haddelerde. 15 0,5 MHz’ lik problar : Dökme demirlerde kullanılır. Kalibrasyon Ayarı ve Bloğu • Ultrasonik cihazda kalibre, kontrol edilecek parça aralığına aletin ve ekoların ayarlanmasıdır. • Kalibre için kalibrasyon bloğu kullanmak gerekir. • Kalibrasyon, hangi metal ve alaşımın kontrolü yapılacaksa o cins standart blokla yapılmalıdır. • Kalibrasyon bloğu çelik döküm olarak St 37, St 52 veya St 60 olabilir. • Ayrıca, DIN 17 100’e uygun olmalı tüm yüzeyleri taşlanmalıdır. 16 Ultrasonik Dedektörü Kontrol Edilecek Parçaya Göre Kalibre Etmek 17 18 Boya (penetran) testi • Tanımı • Penetrant testi tahribatsız muayenelerden olup malzeme tahrip edilmeden uygulanır. • Temiz olan malzemenin yüzeyine penetrant (girici sıvı-boya) emdirilerek yüzey hatalarının, kılcal çatlakların tespit edildiği muayene sistemidir. • Penetrant testi en yaygın ve pratik olarak uygulanan testlerdendir. • Bu testte aranan özellik, uygulanan boyanın girebilmesi için malzemedeki hata ve çatlağın ağzı yüzeye açık olmalıdır. • Dikkat edilecek bir diğer husus da deney parçasının sıcaklığı 5°C – 50°C arasında olmalıdır. • Penetrant testi demirli ve demirsiz metallerle birlikte, seramik, porselen gibi malzemelere de uygulanabilir. 19 Penetran testinin kademeleri • Yüzeyin hazırlanması – Yüzeyler temizlenip kurutulmalı • Penetrasyon – Sıvı penetrant yüzeye sürülmeli • Fazla penetrantın alınması • Developman işlemi – Yüzeydeki çatlak ve oyukların görünmesi sağlanır • Muayene 20 Koruyucu Önlemler • Penetrant testinde kullanılan malzemeler insan sağlığına zararlı olduğundan bir takım koruyucu önlemler alınmalıdır. • Bunlar: – – – – Eldiven ile çalışılmalıdır. Koruyucu maske takılmalıdır. Kalabalık yerde test yapılmamalıdır. Boya penetrant ve geliştiricinin bulunduğu yere ateşle yaklaşılmamalıdır. – Temizleme sonrası akan sıvıyı belli bir yere dökmeli ve üstü kapatılmalıdır. 21 Manyetik parçacıklarla muayene • • • • • • • • • • Temel Prensip Manyetik akım (mıknatıs akımı) ile muayene, manyetikleşme özelliği gösteren demir, nikel ve kobalt gibi metallere uygulanır. Bu muayene yöntemi ile malzemelerin yüzeyinde veya yüzeye çok yakın olan çatlak, boşluk, katmer, yabancı madde grupları ile yüzeyin hemen altında oluşan gaz ve çekme boşlukları belirlenebilir. Muayene edilecek malzemeye elektrik akımı uygulandığında mıknatıslanır. Mıknatıslanan malzemede ( N-kuzey ve S- güney ) kutuplar oluşur, bu kutuplar arasında manyetik akım meydana gelir. Numune üzerine demir tozu gibi manyetik parçacıklar serpildiğinde bu tozlar, numune üzerindeki manyetik kutuplara göre dizilir. Manyetik tozlar kuru veya ıslak (parafin yağı veya su emdirilmiş) olarak değişik renklerde boyanmış olabilir. Eğer parçada herhangi bir hata varsa hatalı bölgede manyetik alan kesintiye uğrayacağından yeni bir kutup bölgesi oluşturacaktır. Bu kutbun oluştuğu yerde manyetik tozlar karşı tarafa geçemeyeceğinden toplanırlar ve hatalı kısmı belirtirler. Numune üzerinde uygulanan elektrik akım yönü çatlakla aynı yönde olmalıdır (Şekil 1.1). Oluşan manyetik akım ise, çatlakla ters yönde olmalıdır ki, kesintiye uğrayarak manyetik tozlar toplanabilsin. 22 23 Manyetikleşme Yöntemleri • Deney Parçasını Manyetik Alan içersine Koyma • Deney parçası genellikle elektrik akımının geçtiği bobin sargılar arasına konur (Şekil 3.2). • Herhangi bir tehlikesi yoktur, akım döküm parçadan geçmemektedir. • Parça yüzeyinde manyetik akım yönüyle bir açı yapan hata bulunuyorsa, bu bölgede manyetik tozlar birikecektir. • Bu yöntem genellikle küçük döküm parçalara uygulanır. 24 Deney Parçası Üzerinden Elektrik Akımı Geçirme • Deney parçası üzerine iki adet prot (uç) bağlantısı yapılır (Şekil 3.3), (Resim 3.1). • Bunların gereci kurşun, bakır, alüminyum veya çelik olur. • Bu iki ucun uzaklığı 6’’- 10’’ (inç) kadar olmalıdır. • Bunlardan geçen elektrik akımı 80-100 amper/inç (prot uzaklıkları) şeklinde olmalıdır. • Elektrik akımı doğru akım veya alternatif akım olabilir. • Bu yöntem geniş döküm parçalar için uygundur. • Burada, uçları çok sağlam bağlamalı ark yaptırmamalı ve elektrik kesilmeden uçlar yerinden kaldırılmamalıdır. 25 26 Manyetik parçacıkla muayenenin üstünlük ve sınırlamaları • Üstünlükleri: – Ucuz ve kolay bir yöntemdir – Kaba yüzey temizliği yeterlidir – Yabancı maddelerle dolmuş çatlaklar da algılanabilir. • Sınırlamaları: – Sadece ferromanyetik (Fe, Ni, Co) malzemelere uygulanabilir – Ostenitik paslanmaz çeliklere, Al, Cu ve Ti ye uygulanmaz – Temas noktalarında ısınma ve ark malzeme özelliklerinin bozulmasına neden olabilir – Muayene sonu demagnetizasyon yapılmalı – Boya ve kaplama yöntemlerin duyarlılığını azaltır. 27 Radyografik muayene • Tanımı • Her cins döküm parçaların iç bünyesinde görülmeyen gaz boşlukları, çatlaklar, cüruf kalıntıları, çekme ve çöküntüden oluşan iç boşluklar vb ile metallerin kaynak dikişlerindeki kusurlar X ışınları veya gama ( γ ) ışınları kullanarak röntgen filmlerinin üzerinde bu hataların gözükmesi için yapılan muayeneye radyografik muayene denir. • Radyografik muayeneler hataların büyüklüğünü ve çeşidini mutlaka ortaya çıkarmaları bakımından diğer tahribatsız muayenelere göre çok daha üstün sayılır. • Röntgen filmlerinin kalite kontrolde delil olarak bulunması diğer bir avantajdır. 28 Radyasyon Kaynakları • Endüstride radyografik muayenede kullanılan radyasyon kaynakları iki tiptir. • Gama ( γ ) Işını Yayan Radyoaktif Elementler: • Süper X ışınları adı verilen gama ışınları, radyoaktif cisimlerden doğmaktadır. • X ışınlarına göre çok daha kısa dalga boylu elektromanyetik dalgalardır. • Bunların girme derinliği fazla olup X ışınlarından daha fazla tehlikelidir ve kontrolleri zordur. • Gama ışınları radyum, kobalt 60, iridyum 182, thalium 170 ve cesium 137 gibi element atomlarının parçalanmasından ortaya çıkarlar. • Bu ışınlardan faydalanarak metal malzemelerin filmleri çekilir. • Radyoaktif elementler çevre ve insan sağlığı için tehlikelidir. • (X) Işını Yayan Röntgen Tüpleri: • X ışınları yayan röntgen tüpleri daha çok kullanışlı ve ucuz elde edildiğinden, endüstride X ışın cihazları tercih edilmektedir. 29 • • • • • • • • • • • • X ışınları Alman bilim adamı W. Rontgen tarafından bulunmuştur. Resim 4.1’de görüldüğü gibi X ışınları tüpüne katot tüpü de denir. Havası alınmış cam tüpün bir ucunda kızdırılmış elektrik filamanı bulunur ve bu katot (-) ucu oluşturur. Diğer tarafta ise bakır bloğa gömülmüş tungsten plaka anot (+) ucu oluşturur. Katot tüpüne verilen akımın gerilimi yükseldikçe, negatif uç olan flamandan çıkan elektronların hızı yükselir hedef durumundaki artı uç olan tungsten plakaya çarpar. Pozitif (anot) kutuptan X ışınları demeti çıkar, gerilim artıkça ışınların dalga boyu kısalır ve metal malzemeye girme özelliği yükselir. X ışınlarının bu girme özelliğinden faydalanılarak, sağlık alanında kullanıldığı gibi, metal malzemelerin (demirli ve demirsiz alaşımlar) içyapısındaki çatlak, boşluk, cüruf gibi hataların belirlenmesinde de kullanılmaktadır. Kullanılan yüksek gerilimler ile (30000 – 80000 volt) 30 cm kalınlıktaki çeliklerin filmleri çekilebilmektedir. X ışınları malzemeden geçiş sırasında malzeme tarafından emilir ve emilme sonucu zayıflar. Eğer malzemede çatlak veya boşluk varsa X ışınları bu kısımdan daha kolay geçer. Film daha fazla etkilendiğinden bu bölge filmde koyu olarak çıkar (Şekil 4.1). 30 Hatasız kısımlar da ışınlar daha fazla emileceğinden burası açık renkli olur. 31 X Işınlarının Özellikleri ve Biyolojik Etkileri • X Işınlarının Özellikleri • Gözle görünmezler fakat flüoresan ekran üzerine düşürülürse görünür ışık haline dönüşürler. • Elektromanyetik dalgalar halinde yayılırlar. • Gazları iyonize olarak atom yapılarını bozarlar. • Canlı organizmalar üzerine düşerse hücre atomlarını iyonlaştırarak hücreleri tahrip ederler. • Cisimlere nüfuz ederler. • Canlı organizmaya X ışınlarının verdiği zarar alınan doz miktarına bağlıdır. • Radyasyonun canlı organizmalar üzerine bıraktığı etki REM ile ölçülür. • REM : Bir röntgenlik X veya γ ışınının vücut dokusundaki biyolojik dengesine etki eden bir radyasyon dozudur. • 1 mRem= 1/1000 Rem 32 Radyasyonun Biyolojik Etkileri • Radyasyon ile sürekli çalışanlar aşağıda belirtilen dozlardan fazla radyasyon almamaları gerekir. • Bu dozlar güvenli dozlardır. • Haftalık güvenli doz=100 mREM • Günlük güvenli doz= 20 mREM • Saatlik güvenli doz=2.4 mREM 33 • Bu güvenli dozlardan yüksek radyasyona maruz kalan kişilerde: • • • • • • • • • • • Kan ve kan yapan organlarda tahribat (anemi) Kısırlık, Gözde katarak, Ciltte yaralar, Kanser gibi kötü tümörler, Doğal ömrün kısalması, Ölüm olayları görülebilir. Alınması gereken tedbirler: Radyasyon kaynağından mümkün olduğu kadar uzak durulmalıdır. Radyasyonlu bölgede mümkün olduğunca az kalınmalıdır. X ışın kaynağı operatöre ve çevreye zarar vermemesi için kurşunla kaplanmalıdır. 34