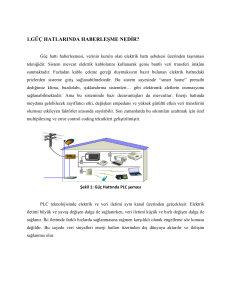

karabük üniversitesi teknoloji fakültesi mekatronik mühendisliği

advertisement