Strain gerilme.docx

advertisement

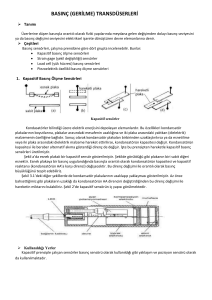

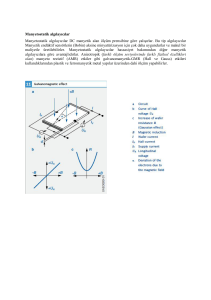

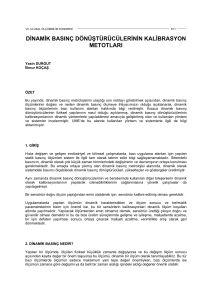

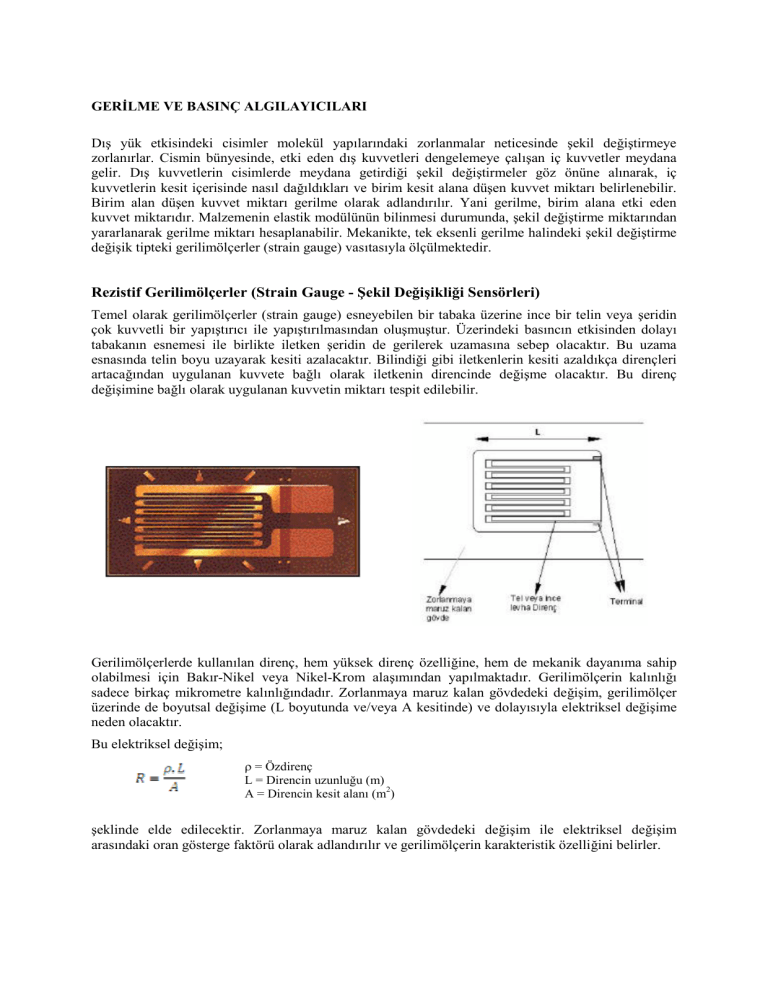

GERİLME VE BASINÇ ALGILAYICILARI Dış yük etkisindeki cisimler molekül yapılarındaki zorlanmalar neticesinde şekil değiştirmeye zorlanırlar. Cismin bünyesinde, etki eden dış kuvvetleri dengelemeye çalışan iç kuvvetler meydana gelir. Dış kuvvetlerin cisimlerde meydana getirdiği şekil değiştirmeler göz önüne alınarak, iç kuvvetlerin kesit içerisinde nasıl dağıldıkları ve birim kesit alana düşen kuvvet miktarı belirlenebilir. Birim alan düşen kuvvet miktarı gerilme olarak adlandırılır. Yani gerilme, birim alana etki eden kuvvet miktarıdır. Malzemenin elastik modülünün bilinmesi durumunda, şekil değiştirme miktarından yararlanarak gerilme miktarı hesaplanabilir. Mekanikte, tek eksenli gerilme halindeki şekil değiştirme değişik tipteki gerilimölçerler (strain gauge) vasıtasıyla ölçülmektedir. Rezistif Gerilimölçerler (Strain Gauge - Şekil Değişikliği Sensörleri) Temel olarak gerilimölçerler (strain gauge) esneyebilen bir tabaka üzerine ince bir telin veya şeridin çok kuvvetli bir yapıştırıcı ile yapıştırılmasından oluşmuştur. Üzerindeki basıncın etkisinden dolayı tabakanın esnemesi ile birlikte iletken şeridin de gerilerek uzamasına sebep olacaktır. Bu uzama esnasında telin boyu uzayarak kesiti azalacaktır. Bilindiği gibi iletkenlerin kesiti azaldıkça dirençleri artacağından uygulanan kuvvete bağlı olarak iletkenin direncinde değişme olacaktır. Bu direnç değişimine bağlı olarak uygulanan kuvvetin miktarı tespit edilebilir. Gerilimölçerlerde kullanılan direnç, hem yüksek direnç özelliğine, hem de mekanik dayanıma sahip olabilmesi için Bakır-Nikel veya Nikel-Krom alaşımından yapılmaktadır. Gerilimölçerin kalınlığı sadece birkaç mikrometre kalınlığındadır. Zorlanmaya maruz kalan gövdedeki değişim, gerilimölçer üzerinde de boyutsal değişime (L boyutunda ve/veya A kesitinde) ve dolayısıyla elektriksel değişime neden olacaktır. Bu elektriksel değişim; ρ = Özdirenç L = Direncin uzunluğu (m) A = Direncin kesit alanı (m2) şeklinde elde edilecektir. Zorlanmaya maruz kalan gövdedeki değişim ile elektriksel değişim arasındaki oran gösterge faktörü olarak adlandırılır ve gerilimölçerin karakteristik özelliğini belirler. Piezoelektrik Gerilimölçerler Piezoelektrik özellik; sürekli kutuplaşmaya sahip bir asimetrik iyonsal kristale basınç uygulanırsa kutuplar arası uzaklık azalır, yüzeyinde yük birikimi artar, dolayısıyla iki uç arasında bir gerilim farkı doğar ve bir iletkenle birleştirilirse akım akar. Böylece mekanik etki elektriksel büyüklüğe dönüşür. Diğer taraftan, aynı kristalin iki ucu arasına bir gerilim uygulanırsa (-) yükler (+) elektroda, (+) yükler (-) elektroda doğru çekilir , (-) ve (+) yük merkezleri arasında uzaklık artar ve bunun sonucu kristalin boyu büyür. Alanın yönü değişirse aynı işaretli yükler birbirlerini iter ve kristalin boyu kısalır. Böylece elektriksel etki mekanik büyüklüğe dönüşür. Bu davranışa piezoelektrik özellik denir. Piezoelektrik malzemelerin çoğunlukla kullanılan tipi kurşun-zirkonyum-titanyum (PZT) piezoseramiklerdir. Piezoseramik malzemeler elektriksel etkiyi mekanik büyüklüğe, mekanik etkiyi elektriksel büyüklüğe dönüştüren simetri merkezi olmayan kristallerdir. Yaygın olarak kullanılan piezoseramik malzemeler; ►Kuartz (SiO2) , ►BaTiO3, ►PbZrO3-PbTiO3 alaşımı (PZT), ►(Pb,La)(Ti,Zr)O3 alaşımı (PLZT) Piezoelektrik gerilimölçerler kısa süreli zorlamalarda yada değerlerin çok hızlı değişim gösterdiği durumlarda faydalıdır. BASINÇ SENSÖRLERİ Günümüzde, basınç algılayıcıları otomotiv uygulamalarında yaygın olarak kullanılmaktadır. Basınç algılayıcılarının ilk olarak otomobillerde kullanımı yanma kontrolü için manifold mutlak basınç sensörü ile 1979 da başlamış ve sonrasında yüksek basınç uygulamaları da dahil olmak üzere daha geniş uygulama alanı bulmuştur. Basınç algılayıcılarının kullanımına örnek olarak, içten yanmalı motorlarda manifold basıncının ölçümü, yakıt sistemi basıncı, ortam basıncı, lastik basıncı, süspansiyon sistemi basıncı, fren sistem basıncı, vs. verilebilir. Basınç sensörlerinin karakteristikleri Basınç sensörleri, her türlü fiziki kuvveti ve basınç değişimini algılayabilen ve bu değişimi elektriksel sinyallere çevirebilen elemanlardır. Basınç sensörleri, çalışma prensibine göre üç grupta incelenebilir. Bunlar; piezorezistif sensörler, kapasitif sensörler ve piezoelektrik sensörlerdir. Piezoresistif basınç algılayıcılar Bu tip algılayıcılarda basınç hissedici silikon diyafram formundadır. Dört piezoresistor(piezo direnç) köprü(Wheatstone bridege) şeklinde bir diyafram üzerine yerleştirilmiştir. Diyafram üzerine basınç uygulandığında, direnç değerlerindeki değişime bağlı olarak çıkış voltajı da değişir. Bu gerilim değişimi lineer olup, basınç değişimi lineer olarak tespit edilebilir. Piezoresistif algılayıcıların çalışma aralığı düşük, geri bildirim süreleri 1 ms den küçüktür. Çalışma hassasiyetleri ±0.2% mertebesindedir. Load Cell (Yük Hücresi) Basınç Sensörleri Yük hücresi (load cell) daha çok elektronik terazilerin yapımında kullanılan kuvvet algılayıcısıdır. Asıl çalışma prensibi gerilimölçerler (strain gauge) gibidir. Aşağıda 4 noktadan ölçme yapan bir yük hücresi görülmektedir. Tek noktadan ya da iki noktadan ölçüm yapanları da bulunmaktadır. Şekilde A, B, C, D noktalarındaki straingeyçlerin dirençleri yüke bağlı olarak değişir. Bu değişim ile orantılı olarak da kuvvet, basınç gibi büyüklüklerin miktarını tespit edebiliriz. Kapasitif Basınç Ölçme Sensörleri Kondasatörler yapıları gereği elektrik yükü depolayabilen elemanlardır. Kondansatörlerin yük depolayabilme kapasiteleri, kondansatör plakalarının boyutlarına, bu plakalar arasındaki mesafenin uzaklığına ve iki plaka arasındaki yalıtkan malzemenin özelliğine bağlıdır. Plakalar arası uzaklığın değiştirilmesi yada iki plaka arasındaki dielektrik malzemenin hareket ettirilmesi durumunda kondansatörün kapasitesi değişir. Kondansatörün kapasitesi ile beraber alternatif akıma gösterdiği direnç de değişir. İşte bu prensipten hareketle kapasitif basınç sensörleri üretilmiştir. Şekil a ve b de biri sabit diğeri hareketli olan plakalar görülmektedir. Hareketli plakaya bir basınç uygulandığında basınçla orantılı olarak kondansatörün kapasitesi ve kapasitif reaktansı değişecektir. Bu direnç değişimi ile orantılı olarak basınç büyüklüğü tespit edilebilir. Şekil c ve d de kondansatör plakalarının uzaklaşıp yaklaşması gösterilmiştir(değişken alanlı kapasitör). Harekete bağlı olarak değişen kapasitif reaktans ile hareket miktarı belirlenebilir. Kapasitif prensiple çalışan algılayıcılar basınç sensörü olarak kullanıldığı gibi yaklaşım ve pozisyon sensörü olarak da kullanılabilmektedirler. Kapasitif algılayıcıların hassasiyeti(duyarlılığı) plakalar arası boşluğun küpüyle ters orantılıdır. Kapasite ile Direnç arasında kurulabilecek bir formül ile sonucu direnç değişimi olarak algılamak mümkündür. Piezoelektrik Tip Basınç Algılayıcı Basıncın elektrik akımına dönüştürülme yollarından biri de piezoelektrik olayıdır. Piezoelektrik özellikli algılayıcılarda kuartz (quartz), roşel (rochelle) tuzu, baryum, turmalin gibi kristal yapılı maddeler kullanılır. Bu elemanlar üzerlerine gelen basınca göre küçük değerli bir elektrik gerilimi ve akımı üretir. Bu elektrik akımının değeri basıncın değeri ile doru orantılıdır. Piezoelektrik özellikli elemanlar hızlı tepki verdiklerinden ani basınç değişikliklerini ölçmede yaygın olarak kullanılır. Piezoelektrik basınç algılayıcıları yüksek sıcaklıklarda ve geniş aralıklarda sorunsuz olarak çalışabilirler. Boyut olarak küçüktürler. Geri bildirimleri çok hızlıdır ve yüksek duyarlılığa sahiptirler. Basınç Algılayıcılarının Otomotivde Kullanımı Manifold Basınç Algılayıcıları (Vakum Sensörü) Homojen dolgulu içten yanmalı motorlarda yakıt/hava karışımının hassas kontrolü için silindire giren havanın bilinmesi gerekmektedir. Silindir içerisine alınan havanın tespitinde manifold basıncından yararlanılır. Basınç algılayıcı olarak kullanılan eleman diyaframlı yapıya sahip silikon piezorezistif elemandır. Basınç hissedici elamandan gelen sinyaller Motor elektronik kontrol ünitesinin değerlendirebileceği sinyal seviyesine çekilir. Sinyali yükselten ve uygun seviyeye çıkaran elektronik devre sensör gövdesinde yer almaktadır. Şekil manifold basın algılayıcının yapısı Şekil manifold basın algılayıcı ve sinyal şartlandırma devresi Algılayıcının içerisinde bulunan bir IC(integrated circuit-entegre devre) vasıtasıyla manifold basıncı EKÜ’nün değerlendirebileceği seviyeye dönüştürülür. Daha sonra motor EKÜ'sü bu sinyali temel alarak esas enjeksiyon zamanını belirler. Silikon çipin bir tarafı emme manifold basıncı, diğer tarafı da dahili vakum odası ile irtibatlandırılmıştır. Bu nedenle, rakım değişse bile emme manifoldu basıncı kesin olarak ölçülebildiğinden rakım düzeltmesine gerek yoktur. Emme manifoldu basıncında oluşan bir değişiklik silikon çipin şeklinin değişmesine ve çipin direnç değerinin bu değişime orantılı olarak dalgalanmasına neden olur. Algılayıcı içerisinde bulunan IC bu dalgalanmalardan kaynaklanan hatayı elimine edebilecek özelliktedir. Yüksek Basınç Algılayıcılar Diesel motorlarda yüksek basınç değerleri günümüzde 200 MPa değerlere ulaşmıştır. Bu sistemlerde püskürtülen yakıt miktarının doğruluğunun sağlanması açısından kullanılan algılayıcıların daha yüksek doğruluk değerine sahip olması önemlidir. Yüksek basınç algılayıcıları da düşük basınç algılayıcılar gibi piezorezistiftir. Doğrulukları 1% FSD mertebesindedir. Algılayıcı metal bir kılıf içerisinde yer almaktadır. Kılıf içerisinde bulunan metal bir gövde üzerinde yüksek basıncı algılamak için bir diyafram ve algılayıcı çip(yonga) bulunmaktadır. Yüksek basınca karşı metaller arasında iyi bir sızdırmazlık sağlamak için algılayıcı eleman izole metal bir yapının içindedir. Tek kristalli silikon piezorezistif eleman diyaframa etkiyen yakıt basıncını tespit edebilmesi için direkt olarak diyaframa bağlanmıştır.