Uploaded by

info

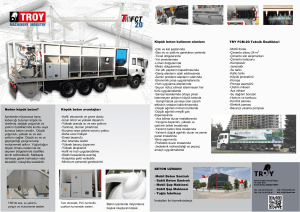

Köpük Beton