tmmob

makina mühendisleri odası

I. ULUSAL

ÖLÇÜMBİLİM KONGRESİ

BİLDİRİLER KİTABI

19 - 2O EKİM 1995

Sanayi Odası / ESKİŞEHİR

MMO Yayın No: 177

INTERFEROMETRE VE OPTİK GİRİŞİM SAÇAK SAYICI

SİSTEMİ İLE YER DEĞİŞTİRME ÖLÇÜMÜ

Haluk Orhan, Coşkun Coşar, Enver Sadıkhov

TÜBİTAK, Ulusal Metroloji Enstitüsü (UME), P.K. 21, 41470, Gebze, Kocaeli

Özet

Bu çalışmada, yer değiştirme ölçümlerini 0.3 fim çözünürlükle gerçekleştiren He-Ne

lazerli Michelson tipi interferometre sistemi ve optik girişim saçaklarının sayıldığı sayıcı kartı

anlatılmıştır. 1 MHz optik girişim saçak sayma hızına sahip olan elektronik sayıcı kartı,

interferometre düzeninde yer alan ve optik girişim saçaklarının üzerine düşürüldüğü

fotodedektörde görülen sinyalleri gürültüsüz olarak kuvvetlendirebilmektedir. Ayrıca, referans

sinyal ile fotodedektörden elde'edilen ölçüm sinyali arasında 0° 'dan 180° 'ye kadar

değişebilen, isteğe bağlı faz farkını yaratmak suretiyle hareket yönünü tesbit etme yeteneğine

de sahiptir. Elektronik kart üzerindeki sayıcılardan elde edilen bilgi, arabirim kartı vasıtasıyla

bilgisayara aktarılıp, ortam şartları göz önünde bulundurularak gerekli düzeltmeler yapıldıktan

sonra, kat edilen mesafeye yüksek doğrulukla çevrilir. Bu sistemin bir prototipi kurulmuş ve

çalıştırılmıştır. Bundaki amaç, prototipi, oluşturma çalışmaları sürmekte olan mutlak basınç

standardı interferometrik manobarometrenin mekanik kısmına adapte ederek, U-tipi

manometreye basınç uygulandığında yer değiştiren civa sütunlarım izleyebilmek ve aralarında

oluşan seviye farkım otomatik olarak ölçebilmektir.

1. Giriş

Optik interferometre sistemlerine olan ilgi, son otuz yıl içerisinde inanılmaz ölçülerde

artmıştır. Özellikle dünyadaki primer seviyedeki tüm metroloji enstitülerinde gerçekleştirilen

mekanik ve fiziksel büyüklüklerin ölçümünde lazer interferometresi vazgeçilmez bir unsur

olmuştur. Küçük seviyelerde yerdeğiştirmelerin (titreşim ölçümü), çeşitli gaz ve sıvıların

kırılma indislerinin ölçümünde, yüzey pürüzlüğü analizinde, uzaklık ölçümleri gibi daha

birçok ölçümde lazerli optik interferometre sistemlerinden yararlanılmaktadır [1].

İnterferometrik sistemlerin metrolojideki başka bir uygulama örneği olarak, basınç

metroloj isinde düşük basınç değerlerinin ölçülmesinde primer standart olarak kullanılan

interferometrik manobarometre gösterilebilir. İnterferometrik manobarometrenin ana parçasını

oluşturan Michelson İnterferometresi'dir ve kullanılan yöntem girişim saçaklarının

sayılmasıdır. Bu çalışmanın amacı da, Ulusal Metroloji Enstitüsü'nde oluşturma çalışmaları

sürmekte olan primer basınç standardımn gerçekleştirilmiş olan kayıt etme sistemini izah

etmektir. Diğer bir deyişle, Michelson İnterferometre Sistemi kullanılarak, fotodedektörde

görülen optik girişim saçaklarının, elektronik saçak sayıcı devre yardımıyla sayılması ve bu

sayımın bir iletişim kartı vasıtasıyla bilgisayar ortamına aktarılıp işlenerek uzunluk ölçümünün

nasıl gerçekleştirildiğini anlatmaktır.

106

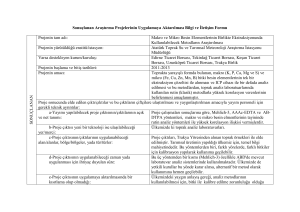

2. Interferometrik Manobarometre

Dünyanın primer seviyedeki birçok metroloji enstitüsünde kullanılan interferometrik

manobarometrelerin ölçüm aralığı genellikle 1 kPa ile 120 kPa arasında olup bu tip

sistemlerle hem gage hem de mutlak basınç ölçümü gerçekleştirilebilmektedir [2]. Şekil 1. 'de

görülen interferometrik manobarometrenin temel elemanları; U-tüpü civalı manometre (tüpün

iç çapı yaklaşık 50 mm'dir), He-Ne lazerli interferometre sistemi, referans basınç kaynağı ve

mutlak ölçümlerde kullanılan mekanik ve turbomoleküler vakum pompaları ile birlikte vakum

ölçerdir.

Ayna

Demet BöMcfl

LAZER

ti

•-P

P

,cf

gaz

v|

:j

:i

; 1i

;ı

;!

h

DOTTAL

GÖSTERGE

O D D•OD P

D D D O a O D

DDoaaa•

8

Yüzer

Yansıtıcılar

Tcnnomctrc

Şekil 1. İnterferometrik Manobarometre

Sistemin mutlak basınç ölçüm modunda

çalışma prensibi kısaca şöyledir: Mutlak basınç

ölçümünde mutlak vakum referans olarak

alındığından mekanik ve turbomoleküler

pompalar kullanılarak ağızları kapalı

sütunlardaki basınç yaklaşık 0.2 Pa'a kadar

düşürülür. Daha sonra U-tüpü manometrenin

bir sütununa referans basınç kaynağından

nitrojen gazı pnömatik valfler yardımıyla

yavaşça uygulanır. Uygulanan gaz basıncına

karşılık sütunlardaki civa yüzeyleri arasında bir

seviye farkı oluşur.

Civa yüzeylerinin

üzerindeki yüzer yansıtıcıların da dahil olduğu

He-Ne lazerli interferometre sistemi ile

civaların yüzeyleri otomatik olarak izlenmek

suretiyle sütunlar arasındaki yükseklik farkı ölçülür. Ölçülen seviye farkı değeri "h" ve diğer

sütundaki vakum değerini gösteren vakum ölçerde okunan referans basınç değeri (P ref ), g yerel

yerçekimi ivmesi, p civa yoğunluğu olmak üzere P = pgh + P r e f formülünde yerine

konularak, basınç kaynağı ile oluşturulan basınç değeri hesaplanmış olur. Atmosfer basıncının

referans olarak alındığı gage basınç ölçümlerinde, civa sütunlarının atmosfer basıncına maruz

kalması amacıyla üstleri açılır ve vakum pompaları kullanılmaz. Civanın yoğunluk değerine

(bu değer saptanırken referans sıcaklık 20°C alınmıştır) sıcaklık düzeltmesi yapılabilmesi için

her iki moddaki ölçüm sırasında civanın sıcaklık değeri de PRT (platinyum dirençli

termometre) ile okunur. Sıcaklık değişimlerinin ölçüm üzerindeki etkisinin fazla olması

yüzünden, civadaki sıcaklık değişimlerini engellemek amacıyla U-tüpü, sıcaklığı 20°C 'de

sabit tutulan su banyosu içerisine yerleştirilmiştir [3].

Civa yüksekliğinin interferometrik metotla ölçülmesi ticari olarak satılan cihazlarla

yapılabildiği gibi UME'de yapılan bir sistemle interferometre düzeneğindeki fotodedektör

üzerine düşürülen girişim saçaklarının elektronik olarak sayılması ile de gerçekleştirilebilir.

UME'de yapılan bu sistemde interferometre düzeneği olarak Michelson tipi interferometre

kullanılmıştır.

107

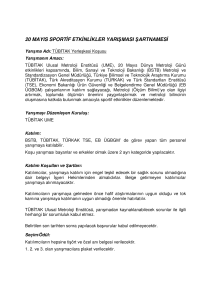

3. Michelson İnterferometresi İle Yer Değiştirme Ölçümü

Şekil 2. 'de görülen lazerden çıkan

ışın demeti, demet bölücü tarafından aynı

şiddete sahip iki demete ayrıldıktan sonra bu

demetler, yansıtıcılar (sabit ve hareketli

aynalar) tarafından geldikleri yoldan ayrı bir

yol üzerinden yansıtılarak fotodedektör

üzerinde giriştirilir. (1) demeti referans, (2)

demeti de ölçme demeti olarak adlandırılır

[4].

Sabit ayna

A

V

Lazer

Demet Bölücü

w ı

Hareketli ayna

2

Bu tip interferometrelerde, her iki

aynadan yansıyan demetlerden hiçbiri tekrar

lazer kaynağı üzerine dönmeyecek şekilde

Fotodedektör

ayarlanarak,

yansıyan demetin lazer

kavitesine tekrar girmesi önlenir ve böylece

Şekil 2. Michelson inteiferometresi

lazer kavite kararlılık şartları etkilenmez. İki

kısmi dalga arasındaki yol farkı hareketli aynalardan birisi hareket ettirilerek değiştirilebilir.

Hareketli ayna "x" kadar hareket ettirildiğinde, iki ışının izlediği optik yollar farklılaşır.

2 numaralı ışın bir giderken bir de aynadan döndüğünde iki kere ortam içinden geçtiğinden

iki ışın arasındaki optik yol farkı, "2x" değerinde olacaktır [5].

İki girişim saçağı arasında X ışık dalga boyu kadar açıklık olduğundan,

V/

m=

(1)

değerinde girişim saçağı meydana gelir. Diğer bir deyişle, girişim saçakları elektronik sayıcı

devre aracılığıyla sayıldığında mutlak yer değiştirme X/2 cinsinden hesaplanabilir.

4. Elektronik Saçak Sayıcı Devresi

Saçak sayıcı devresi (Şekil 3), altı adet işlemsel kuvvetlendiriciden, iki adet yüksek hızlı

komparatörden, iki adet JK flip-floptan, iki adet ex-or ve bir adet or kapısından, bir adet

darbe jeneratöründen ve dört adet de ikili düzende çift yönlü (artan/azalan) sayan sayıcıdan

oluşmuştur.

İnterferometre düzeninde bulunan aralarında 0 ile 180° arasında ayarlanabilir faz farkı

olan iki çıkışa sahip çift-hücreli fotodiyot üzerine girişim saçakları düşürüldüğünde

fotodiyodun çıkışlarındaki genlik değerleri 100 mV 'luk offset değeri üzerine oturmuş V pp

= 50 mV (AC) olduğu görülmüştür. Amaç, bu iki sinyal arasındaki fazı tespit ederek, oluşan

saçakları, sayıcı entegreleriyle artan/azalan şeklinde saymaktır. Bu nedenle fotodiyodun

çıkışlarındaki sinyallerin gerekli gerilim değerlerine getirilmesi gerekmektedir. Bu amaçla,

ilk etapta birer işlemsel kuvvetlendiriciyle sinyaller on kat kuvvetlendirilmiştir (1 ve 1'). AC

108

m

(7)

c

O

«c

«D

RCO

•CVK

LOOO

191

1SOIP300

^

uıo

A

9

c

o

«A

as

«c

oo

RCO

tCLK

D/O

LOOO

t-Uuıı

A

W»

•

O*

c

«c

D

40

RCO

X

14DIP300

Şekil 3. Saçak Sayıcı Devresi Şeması

m

m

sinyal ile beraber DC-offset değerinin de büyümesi sebebiyle ikinci etapta türev alıcı devreyle

DC offset gerilimi yok edilmiştir ( 2 ve 2' ). Fakat AC sinyalin tepeden tepeye değeri

istediğimiz seviyeye ulaşmadığı için sinyaller 12 kat daha kuvvetlendirilmiştir ( 3 ve 3' ).

Tepeden tepeye gerilim değeri 3,6 V olan kuvvetlendirilmiş AC sinyallerin ikili sayıcılar

tarafından değerlendirilebilmesi için kare dalgaya dönüştürülmesi gerekmektedir. Bu sebeple

kullanılan yüksek hızlı komparatörler ile AC işaretler aynı frekanstaki kare dalgaya

çevrilmiştir (4 , 4' ve 4" ). Burada kullanılan flip-floplar yardımıyla <t>x ve <t>2 fazlı sinyaller

(biri ölçüm sinyali diğeri de referans sinyal olarak kullanılmıştır), birbirleriyle karşılaştırılarak

faz farkları tespit edilip, hem sayıcılara sayma izni verilmekte hem de yer değiştirmenin

yönüne (optik düzende sağa veya sola) göre sayıcıların artan veya azalan şekilde saymalarını

sağlamaktır. Bu karar algoritması aşağıda verilmiş olan tablodaki gibidir [6].

Tablo-1 Saçak sayıcı devresi fazı tespit etme algoritması

Sayıcılardaki sayma

yönü

Qı

(5)

Q2

(6)

ex-or

(7)

Sayıcılardaki sayma

durumu

Artan

0

0

0

Say

Artan/Azalan

0

1

1

Sayma

Artan/ Azalan

1

0

1

Sayma

Azalan

1

1

0

Say

(j)ı sinyali ise, sayıcılara giden say izni sinyalinden her zaman daha sonra gidecek

şekilde mantık devreleriyle geciktirilerek ( 8 ), sayıcıların saat darbesi girişine bağlanmıştır.

Ölçülmesi hedeflenen maksimum yer değiştirme miktarı 20 mm 'nin sayılması için bu devrede

dört adet artan/azalan sayıcı kaskat olarak bağlanmıştır. Sayıcılardan çıkan 16 bit ikili

düzendeki sayılar tarafımızdan yapılan arabirim kartı vasıtasıyla bilgisayar ortamına

aktarılabilmektedir. Aktarılan bilgiler kullanılarak, Turbo C dilinde yazılmış bir program ile

yer değiştirme hareketinin, bilgisayar ekranında simulasyonu yapılmıştır. Gerçekleştirilen bu

tasarım ile 20 mm'ye kadar yer değiştirmeler, yüksek doğrulukla ve 0,3 /xm çözünürlükle

ölçülebilmektedir.

5. Sonuç

Tasarlanmış olan devrenin doğru çalışıp çalışmadığını kontrol etmek amacıyla Michelson

İnterferometresi'nin bir kolundaki hareketli ayna (bkz. Şekil 2.) mikrometre ile hareket eden

bir platform üzerine sabitlenmiştir. Bu platformu ileri veya geri hareket ettirdiğimizde

hareketli aynanın yer değiştirme miktarı, mikrometreden ve Bölüm 4. 'de anlatılmış olan

elektronik kartlar yardımıyla bilgisayardan okunarak karşılaştırılmıştır.

110

Okunan değerler arasında mikrometrenin okunabilirliği olan 1 fim dahilinde uyum

gözlenmiştir.

Bu sistem, alternatif olarak, ölçüm amacına uygun yapılacak küçük değişikliklerle,

aşağıdaki ölçümlerde kullanılabilir;

1) Michelson İnterferometresi kullanılarak statik ve/veya zamana göre değişen yer

değiştirme ölçümlerinde,

2) İvme ölçerlerin mutlak kalibrasyonunda,

3) Ultrasonik güç ölçümleri "Su terazisi".

Kaynakça

1. Genceli O.F., Optik Ölçme Metottan, s. 129-138, (1989)

2. Tilford C.R., Three and a Half Centuries Later -The Modern Art Of Liquid Column

Mercury-, Metrologia, cilt 30, s. 545-552, (1993/94)

3. Alasia, Capelli A., Cignolo G., Sardi M., A New Generation of Mercury Manometers at

the IMGC, Metrologia, cilt 30, s. 571-577, (1993/94)

4. Yalçın T., Metrolojide Enterferometrik Ölçümler, TÜBİTAK-UME Yayınları, s. 3-4,

(1987)

5. Gasvik J.K., Optical Metrology, s. 14-15, (1987)

6. Martin F., Gauthier J., Gulick S., Laroche F., Position and velocity sensing laser

interferometer-fringe counter, Rev. Sci. Ins., cilt 59, s. 1110-1114, (1988)

111

KALİBRASYON ÇALIŞMALARINDA

İSTATİSTİKSEL UYGULAMALAR

/

1. Temel ifadeler

1.1. İstatistik : Belirsizlik(ler) altında karar verme bilimi

1.2. Histogram : Veri dağılımının düşey dikdörtgen çubuklar biçimindeki şekillerle gösterildiği grafik.

Histogramdaki herhangi bir çubuğun tabanı "sınıf aralığı", yüksekliği ise o sınıfın

"frekansı" na eşit olur.

j

1.3. Değişim Aralığı: bir dağılımda, rastlanan en büyük ve en küçük değerler arasındaki fark.

1.4. Aritmetik Ortalama : Güzlem değerleri toplamanın, toplam gözlem sayışma bölünmesi

- 1 N

X = — JJCI

N: gözlem sayısı

1.5. Standart Sapma : Aritmetik ortalamada gözlenen sapmalardan hareketle geliştirilmiş bulunan dağılma ölçüsü.

Deneysel standat sapma, aynı ölçülen büyüklüğe ait n adet ölçümden oluşan bir seri için,

aşağıda ki formülle verilen s parametresi ile sonuçların dağılımını karakterize eder.

j

•,•

''

i —1

s=\

n-\

Deneysel standart sapma, aşağıdaki formülle verilen ve ana kitle hacmi N, ortalama

değeri X~olan "ana kitle standart sapması a " ile karıştırılmamalıdır:

,

t.

N

x

- x)

ı=l

N

n adet ölçümden oluşan seri, ana kitlenin örneklemesi olarak düşünüldüğünde s ana

kitle standart sapmasının tahmini değeridir.

1.6. Mod: Frekansı, dağılımdaki diğer sınıf frekanslarının hiçbiri tarafından aşılamayan

sınıf.

1.7. Medyan : büyükten küçüğe ya da küçükten büyüğe doğru dizilmiş bir grubun tam

ortasındaki değer.

1.8. Normal Dağılım Eğrisi: Standart sapma değerinin diğer dağılım eğrilerine nazaran

daha küçük olduğu bu dağılım eğrisi istatistiksel metroloji çalışmalarında sıkça kullanılır. Bir

diğer adı "çan eğrisi" dir. Bu eğri tek modludur ve aritmetik ortalaması ile medyan değerleri

112

i

V

birbirine eşittir.

Normal Dağılım Eğrisi:

Medyan, aritmetik ortalama

Şekil: 1

2. Belirsizlik İfadeleri ve Test Belirsizlik Oranı

2.1. "Ölçülen büyüklüğün gerçek değerinin içinde buluduğu değerler aralığını karakterize eden tahmini değer"şeklinde tanımlanabilen ölçüm belirsizliği ifadesi, istatistiksel olarak

normal dağılım eğrisi ile incelenir.

Herhangi bir cihazla ilgili olarak verilen belirsizlik değeri hangi güvenirlilik aralığında

geçerli olduğu belirtilmediği sürece bir anlam taşımaz.

Normal dağılım eğrisinde, yatay eksen, standart sapma değeri (a) cinsinden ifade edilir.

Ortalama değerin ± lc'lık alanı içerisinde kalan miktar, toplamın takriben %68'ini, ±2o'lık

alanı içerisinde kalan miktar ise toplam takriben %95'ini temsil eder.

-2a

Şekil:2a

+2CT

Şekil:2b

2.1.1. Güvenirlik Seviyesi: (Confidence Level)

"Yüzde (%)" olarak ifade edilir. Gerçek değerin belirsizlik limitleri dahilinde yer alma

olasılığını belirtilir.

113

2.1.2. Güvenlik Aralığı: (Confidence Interval)

Normal dağılım eğrisindeki yatay eksen üzerinde sözü edilen güvenirlilik seviyesine

karşılık gelen noklatlarm sınır teşkil ettiği aralık.

/

Örnek : %95 güvenirlilik seviyesi =>2a güvenirlilik aralığı

2.2. Test Belirsizlik Oranı (Test Uncertainty Ratio, TUR)

2.2.1. Test Belirsizlik Oranı,test edilen cihazın belirsizlik değerinin, kalibre eden cihazın

belirsizlik değerine bölünmesiyle elde edilen orandır.

Standart cihaz ya da kalibratör olarak kullanılan cihazların da belirsizlik değerleri

dahilinde çalıştığı düşünülecek olursa, kalibrasyon işlemi sonucunun da belirsizlik içerdiğini

söylemek gerekir. Standart cihaza göre spek-içi olduğu tespit edilen bir cihaz, gerçek hayatta

ancak sözkonusu belirsizlik değerleri dahilinde "sepek-içi" dir.

2.2.2. Örnek:

,

/

± 200 |xV belirsizliğinde çalışan 10 V kademesi, aynı değerde ±50 |xV belirsizliğinde standart gerilim üreten bir kalibratör ile kalibre edilemek istenen bir DMM için, sözkonusu kalibrasyon çalışması için Test Belirsizlik Oranı, her iki cihazın belirsizlikleri de aynı güvenirlilik

seviyelerinde verilmişse 200/50=4 = l'dir, ki bu oran MILSTD-45662 A ya da benzeri diğer

kalibrasyon standartları için uygundur.

Ancak gerçek hayatta genellikle kalibratör belirsizlikleri %99.9 (2.6a), DMM belirsizlikler ise %95 (2a) güvenirlilik seviyelerinde ifade edilirler. Bu değerlerin yukarıdaki örnek için

de geçerli olacağı düşünülürse, sonuç biraz daha farklı olacaktır. Şöyle ki, önce verilen belirsizlik değerleri aynı güvenirlilik aralığına, mesala la aralığına indirgenir:

DMM =>

±200/ım

•

/

.'.

=±19.2/zm

±50

Kalibratör =$

=±50fim

2.6

Test Belirsizlik oranı bu kez,

100/19.2Z5 olacaktır.

/

.1 '.

Bu örnekte gerçek oran, ilk bakışta görülenden daha iyi çıkmıştır. Ancak tam tersi de

sözkonusu olabilirdi.

2.3. İdeal Gerçek Koşul Farkı:

İdeal koşullarda, bir kalibrasyon çalışması sonucunda test edilen cihaz için iki olasılık

sözkonusudur.

1. Cihaz uygun durumdadır ve "kabul edilir".

2. Cihaz uygun durumda değildir ve "red" edilir.

Ancak, gerçek hayatta yukarıdakilere ilaveten iki olasılık daha vardır:

3. Cihaz uygun durumdadır fakat "red" edilir.

4. Cihaz uygun durumda değildir, fakat 'kabul" edilir.

Burada bir ilginç nokta şudur ki, yanlışlıkla red sonucuna varılan vihazların sayısı, yan-

114

j

lışlıkla kabul edilenlerden genelde daha fazladır.

Aynı güvenirlilik aralığında (örneğin 3a) ifade edilen kalibratör ve DMM'in belirsizlik

değerlerinin normal dağılım eğrisindeki gösterilişi, eğer kalibratörün gerçek çıkışı nominal

değere eşitse birbiriyle şöyle karşılaştırılabilir.

Kalibratör

DMM

-3a

-2a

-

+

a

+2<x

+3CT

Şekil: 3

İdeal olarak nitelendirilen bu durumda red veya kabul sonuç kararları %100 doğrudur.

Ancak, kalibratörün gerçekte la hatalı gerilim ürettiği varsayılacak olursa bu kez, iki çihazm

belirsizlik değerlerini temsil eden dağılım eğrilerinin birbirleriyle ilişkisi biraz farklı olacaktır.

115

yanlışlıkla red

yanlışlıkla kabul

-13cr

-12<r-9a -6a -3CT

-3a

-2a

+ 3(7 +4a +9(7-» 12a

-a

+ 3a

Şekil: 4

Normal dağılım eğrilerinin özelliğinden dolayı, yanlışlıkla red edilen cihazların sayısı,

yanlışlıkla kabul edilenlerden daha fazla olacaktır.

Kalibratör çıkışının nominal değerden sapması arttıkça, yanlışlıkla kabul ya da red

edilen cihazların sayısı da artacaktır.

-4

-3

-2

+1

-1

Kalibratör çıkış hatası (y)

(4=1 TUR ve 3 a güvenirlik seviyesi)

Şekil:5

116

+2

+4

Sonuç

Kalibrasyon çalışmalarından güvenilir sonuçlar alınması amacıyla, elde edilen

sonuçların sadece kabul/red kriterlerine göre değil, nominal değerlerle gerçek değerler

arasındaki farklarına ve bu farkların zaman içerisindeki değişimine göre de kayıtlar tutulmalı

ve bu kayıtlar istatistiksel yöntemlerle yorumlanmalıdır.

117

1 m'ye KADAR ÖLÇME BLOĞU KALİBRASYONU

ve

SICAKLIĞIN ÖLÇÜM SONUÇLARI ÜZERİNDEKİ ETKİSİ

Karun Alper Tiftikçi, Şakir Baytaroğlu

TÜBİTAK, Ulusal Metroloji Enstitüsü(UME), P.K. 21, 41470 Gebze-KOCAELİ

Özet

Boyutsal metroloji alanında yapılan çalışmalarda karşılaşılan en önemli problem, sıcaklık

sorunudur. Kullanılan metod ne olursa olsun sıcaklığın yapılan ölçüm üzerindeki önemli etkisi

azalmayacak ve hatta ölçme belirsizliği azaldıkça, diğer bir deyişle mutlak ölçüm metodları

kullanılmaya başlanınca sıcaklığın etkisi daha kritik bir rol oynamaya başlayacaktır. Bu çalışmada

0.5 mm - 1000 mm arası ölçme bloklarının yapılan, genel özellikleri ve kalibrasyon

prosedürlerinden bahsedildikten sonra ölçüm ve ölçüm sonucuna etkiyen parametreler tanıtılacak

ve bunların içinden sıcaklık etkisi detaylı olarak incelenecektir.

;

/

1. Giriş

18 yy. sonunda başlayan sanayi devrimi, gelişen teknoloji ve sanayide üretim safhasındaki

sorunları çözebilmek için birimlerin sanayiye hassasiyetle aktarılma ihtiyacı doğmuş ve böylece

ölçme sisteminin referanslarını teşkil edecek etalonlar geliştirilmeye başlanmıştır.

/

Uzunluk biriminin hassasiyetle sanayiye aktarılması ve muhafaza edilmesi için transfer elemanları

olarak Ölçme Blokları geliştirilmiştir. İlk ölçme blokları 1896 yılında İsveç'li mühendis C.F.

Johansson tarafından imal edildiği için bugün halen uzunluk mastarları onun adı ile de

anılmaktadır. Günümüzde uzunluk birimi metre, 1983 yılında kabul edilen yeni tanımına göre;

"Işığın, l/c zaman aralığında vakum ortamda katettiği mesafe (c = 299.792.458) olarak

tanımlanmaktadır [1]". Böylece uzunluk birimi tanıma uygun olarak gerçekleştirilen birincil

standartan enterferometrik yöntemler kullanılarak ölçme bloğuna transfer edilmekte ve bu yöntem

ile kalibre edilmiş ölçme bloklarından sanayinin kullandığı çalışma standardlarına transfer

edilmektedir.

118

/

2. Ölçme Blokları

Tanım : İlgili normlarda ölçme blokları; dikdörtgen kesitli, paralel ve düz iki ölçme yüzeyi

arasında hassaslıkla uzunluk birimini muhafaza eden ölçme elemanları olarak tanımlanmaktadır

[2,3,4,5].

1, 2, 3, 4 ölçme

yüzeyleri,

5-6 yan

yüzeyler

Şekil 1: Ölçme Blokların Şematik

Gösterimi

Ölçme blokları genellikle yüksek karbonlu ve krom alaşımlı aşınmaya karşı dayanıklı şertleşebilen

çeliklerden imal edilmektedir. Ölçme bloklarının imal edileceği malzemeler aşağıdaki şartları

sağlamalıdırlar.

-

Sertleştirilebilirlik özelliğine sahip olmalıdır,

Sertleşme işlemi boyunca şekil değiştirmemelidir,

Aşınmaya karşı dayanıklı olmalıdır,

Sıcaklıkla şekil değiştirme katsayısı iyi bir şekilde bilinmeli ve mümkünse

düşük olmalıdır,

- Malzeme maliyeti düşük ve kolay işlenebilirlik özelliğine sahip olmalıdır.

119

Ölçme blokları imalinde genelde aşağıda belirtilen malzemeler kullanılmaktadır;

-

Makina çeliği,

Krom alaşımlı çelikler,

Paslanmaz çelikler,

Tungsten Karbür,

Krom karbür,

Seramik,

/

Günümüzde kullanılan ölçme bloklarının malzemeleri çelik, sert metal ve seramik olmak üzere

3 temel grupta toplayabiliriz.

Çelikler : Yapılan çalışmalarda, çelik setler çok uzun bir çalışma ömrü ve uzunluk birimini

standardlarda öngörülen toleranslarda muhafaza ettiği görülmüştür. Bununla beraber her

kullanımdan sonra dikkatli bir temizlik yapılmalı ve sık kuUamlmıyorlarsa kullanım sonrası,

koruyucu asitik olmayan gres veya yağ ile korozyana karşı korunmalıdırlar. Kullanılan

malzemeler aşağıdaki özellikleri yerine getirmelidir;

- Kullanılan malzeme yüksek alaşımlı çelik olmalı,

- 64 Re sertliğe sahip olmalı,

- Malzeme boyutsal kararlılığa sahip ve ısıl işlem sırasında boyut değişimi

minimum olmalı.

j

Tungsten Karbür : Tungsten karbür veya diğer karbürlerden yapılmış olan ölçme blokları

yüksek yüzey sertliği ve aşınma mukavemetinin yam sıra aşağıda belirtilmiş özelliklere

sahiptirler.

- Sertlik değeri çeliklere göre daha büyüktür,

- Korozyona karşı, çeliklere göre daha dayanıklıdır.,

- Boyut kararlılığı yüksek ve düşük uzama katsayısına sahiptir.

Seramik : Bir çok uygulamada diğer malzemelere göre daha yüksek bir aşınma direncine, daha

yüksek dayanıma ve daha yüksek boyutsal kararlılığa sahip olmaları en büyük avantajlardandır.

Diğer bir özelliği ise koroziv ortamlardan etkilenmemesidir. Ayrıca bu özelliklere ek olarak;

sahiptir.

120

Yüksek aşınma mukavemetine,

Yaklaşık 1400 Hv'e ulaşan sertlik değerine,

Çeliğe yakın uzama katsayısına,

Çok düşük sürtünme katsayısına,

/

Dezavantajı ise; yüzeydeki mikro hataların eğilme özelliklerini çok kötü yönde etkilemesidir.

Ayrıca darbe dayanımı düşük bir malzemedir.

3.Ölçme Bloğu Kalibrasyonu

Uzunluk biriminin hassasiyetle alt seviyelere aktarılabilmesi için kullamlan ölçme bloklarının,

zaman içinde kullanım hataları, aşınma, malzemenin doğal deformasyonu gibi nedenlerle,

koruduğu boyutun doğruluğunun teyid edilebilmesi için, belirli aralıklarla kalibrasyona ihtiyacı

vardır.

Şekil 2: Ölçme Bloklarında lm ve lb değerleri

Ölçme bloğunun kalibrasyonunu 3 ana grup altında inceleyebiliriz

- Kabul işlemi ve kalibrasyon için hazırlanması,

- Kalibrasyonun gerçekleştirilmesi,

- Düzeltme ve sonuçların değerlendirilmesi,

121

3.1.Ön Hazırlık Safhası

Kutusundan çıkarılan ölçme blokları Petrolyum Benzin ile silinerek koruyucu yağ ve benzeri

maddelerden temizlenir. Bu işlem, ölçme bloğunun yüzeyi tüm yağ, toz ve kirlerden

arındırıhncaya kadar devam eder. Temizleme işlemi tamamlandıktan sonra ölçme bloğu bir

cımbız veya bir pnömatik taşıma sistemi ile alınarak kalibrasyon yapılacak cihazın yakımna

yerleştirilir. Daha sonra her iki yüzeyide uygun temizleme bezi ile silinerek yüzeyler parlatılır.

Eğer ölçme bloğunun manyetik özelliği varsa manyetiklik yok edici (demagnetizer) kullanılarak

ölçme bloğu manyetik özelliğinden arındırılır.

3.2.Ölçme Yüzeyinin Kontrolü (Optik Cam ile Muayene)

Şekil 3: Ölçme Bloklarındaki fe

düzlemsellikten sapma

Bu işlemden amaçlanan, ölçme bloklarının kalibrasyonu için ön şart teşkil eden yüzey kalitesinin

kontrol edilmesidir. Bu işlem sırasında aşağıdaki prosedür takip edilmelidir;

- Petrolyum benzin ile optik camın yüzeyi temizlenir,

- Optik cam ile ölçme bloğunun yüzeyleri temizleme bezi ile iyice silindikten sonra

yumuşak kıl fırça ile tekrar temizlenir,

- Ölçme bloğu optik camın üzerine yerleştirilmeden bir üfleç yardımıyla her iki

yüzeyde son birkez temizlenir ve ölçme bloğu optik camın üzerine yerleştirilir.

- Ölçme bloğu çevrilmeden optik camın üzerine bastırılır. Böylelikle yapışacak

yüzey incelenebilir.

- Eğer bir bozukluk tespit edilecek olursa ölçme bloğunun yüzeyi düzeltme

işlemine tabi tutulur.

- Eğer herhangi bir hasar mevcut değil ise ölçme bloğu çevrilerek iyice yapışması

sağlanır.

122

Ölçme blokları optik cam ile kontrol edildiklerinde hiçbir girişim deseninin, renkli bölge ve

beyaz bölgenin oluşmaması gerekir. Bazen ölçüm belirsizliğine bağlı olarak bu sayılan kriterlerin

bazıları kısmen yumuşatılabilir.

3.3.Hasarlı Ölçme Bloklarını Düzeltme işlemi

Optik camla muayenede tespit edilen kusurlar düzeltme işlemine tabi tutularak mümkün

olduğunca giderilmeye çalışılır. Bu işlem için yüzey düzeltme taşları kullanılabilir. Her düzeltme

işlemini takiben ölçme bloğu tekrar iyice temizlenmeli ve optik cam ile tekrar kontrol edilmelidir.

3.4.Sıcaklık Kararlılığı

Referans ölçme blokları ile test ölçme blokları komparatöre yakın bir yerde ısıl dengeye gelmeleri

için bir müddet bekletilir. Bu işlem ölçme blokları granit bir yüzey üzerine yerleştirilerek de

gerçekleştirilir. Kalibrasyon işlemine ancak referans, test ve komparatör aynı sıcaklık değerlerine

ulaştığı zaman başlanabilir. Pratik uygulamalar sonucunda elde edilen sonuç kalibrasyona

başlamadan önce bir gecenin geçmesidir. Kalibrasyon işlemine uzun ölçme blokları ile

başlanmalıdır. Konuyla ilgili UME'de elde edilmiş deneysel sonuçların grafiksel gösterimi

(200 mm, 300 mm, 600 mm) için aşağıda verilmiştir.

200 mm SICAKLIK STABİLİZASYON EĞRİSİ

Senesi ,

Series2 i

Series3 i

[

Series4

19,8

19,6

19,4

ZAMAN

Şekil 4: 200 mm Ölçme Bloğunun Isıl Denge Eğrisi

123

300 mm SICAKLIK STABİLİZASYON EĞRİSİ

Seriesl

Series2

Series3

Series4

L

8 ? ?

oo

—

ZAMAN

Şekil 5: 300 mm Ölçme Bloğunun Isıl Denge Eğrisi

600 mm STABİLİZASYON EĞRİSİ

Seriesl

- Series2 i

' Series3 |

Series4 i

ZAMAN

Şekil 6: 600 mm Ölçme Bloğunun Isıl Denge Eğrisi

124

4. Karşılaştırma Öçümleri

Karşılaştırmalı ölçme metodunda ölçülen büyüklük, değeri bilinen aynı cins bir büyüklük ile

doğumdan karşılaştırılarak ölçülür. Karşılaştırma ölçümlerinde, komparatör ile yapılan

kalibrasyonlarda 3 özellik belirlenir:

- lm ölçme yüzeyinin orta noktasının boyu,

- lb ölçme yüzeyinin herhangi bir noktasında ölçme bloğunun boyu,

- lb boyundaki fs sapma aralığı,

4.1.Ölçme Bloklarında f5 Sapma Limiti

Paralellikten ve düzgünlükten sapmaların bileşimi l bmax ile lbmin arasındaki farka eşittir. Bu ise

aynı zamanda l m 'den itibaren görülen f0 ve fu sapmalarının toplamına eşittir.

r-

i

'•s

^bmax ~ 'bmin

'

i

l m 'den görülen maksimum ( + ) sapma : f0 = lbmax - lm

l m 'den görülen maksimum (-) sapma : fu = lm - lbmin

Nominal boy l n 'den müsade edilen maksimum sapma ± tn standardlarda belirtilir.

7

Şekil 7: Ölçme Bloklarında kullanılan

boyutsal terimlerin gösterimi

5 noktada ölçüm yapılır. Bunlar, merkez (orta nokta) dışında 4 köşeden yaklaşık 1.5 mm

mesafede alınan noktalardır. Bu işlemden hedeflenen sonuç ise ölçme yüzeyinin herhangi bir

125

noktasındaki uzunluk değeri lb'yi hesaplamaktır. Ölçülmüş olan bu değerler ilgili normlarda izin

verilen değerlerle karşılaştırılır ( + t,,). fs sapma aralığı ölçüm yapılan 4 köşe noktasının pozitif

maksimumu ile negatif minimumu arasındaki fark ile elde edilir. Sonuç ilgili normlarda izin

verilen ts değerleri ile karşılaştırılır [2].

P2-

Şekil 8: 5 Nokta Kalibrasyon Metodu İçin

Ölçme Noktalarının Şematik Gösterimi

5.Ölçme Ortamının Sağlaması Gereken Şartlar

Yüksek doğruluğa sahip ölçümler için ortam şartları kontrol altında tutulmalıdır. Komparatör ve

ölçme teçhizatı laboratuvar koşullarında, 20+0.5°C, % 55 nem ve titreşimsiz bir ortamda

kalibrasyonlar gerçekleştirilmelidir.

126

6. Ölçüm Belirsizliği

Yukarıda belirtilen ortam şartlan altında ölçümün belirsizliği için iki temel seviye belirlemek

mümkündür.

2. Seviye

: u = ±(0.1 + 1 * L)fim

L (m)

1. Seviye

: u = ±(0.05 + 0.5 * L)/on

L (m)

7. Ölçüm Sonuçlarının Değerlendirilmesi :

Öncelikle ölçüm sonuçlan için gerekli düzeltmeler yapıldıktan sonra her bir ölçme bloğu için

kabul edilmiş standartdaki izin verilen sapma ve tolerans değerleri ile karşılaştırılır.

Bu işlem sırasında izlenmesi gereken prosedür aşağıdaki gibidir.

-Nominal boyda orta noktada ki (P2) sapma, nominal boyda herhangi bir

noktadaki izin verilen sapma tn ile karşılaştınlır.

-Aynı şekilde diğer dört noktada elde edilen sapmalar herhangi bir noktada

nominal boydan izin verilen sapma değeri ile karşılaştınlır.

-Maksimum pozitif ve negatif sapmalar (f0 ve fu) birbirleri ile toplanarak

elde edilen fs sapma aralığı değeri standardlardaki t. değeri ile

karşılaştırılır.

Bir kalibrasyon işlemi sonunda verilmesi gereken değerler:

-Nominal uzunlukta orta nokta lm den sapma değeri,

-fs sapma aralığı,

-f0 ve fu değerleri,

8. Ölçüm Sonuçlarının Düzeltilmesi :

8.1.Sıcaklık Farklılarından Kaynaklanan Etki :

Referans ve test ölçme blokları arasındaki sıcaklık farkından doğan boyut değişiminin

kompanzasyonu için ölçüm sonuçları 20 °C'ye indirgenir. Kalibrasyon sertifikasında verilen

değer 20 °C için bulunmuş değerdir. Düşük belirsizlik değerine ulaşılabilmesi için kalibrasyon

esnasında 0.01 °C okuma kabiliyetine sahip termometreler kullanılmalıdır.

127

8.2.Farklı Sıcaklıkla Uzama Katsayılarından Kaynaklanan Etki

Standardlarda çelik ölçme blokları için kabul edilen değer (11.5 + 1 * 10~6 K1 ) dir ve daha

kesin ve güvenilir bir değer verilmediği sürece de bu şekilde kabul edilir. Bu yüzden referans

sıcaklık 20 °C den uzaklaştıkça ölçme belirsizliğimizde o ölçüde büyüyecektir. Aynı durum farklı

malzemeden imal edilmiş ölçme bloklarında daha çarpıcı bir şekilde ortaya çıkmaktadır.

Dolayısıyla ölçme bloklarının uzama katsayılarının sıcaklık ile olan değişiminin ve belirsizlik

değerlerinin yüksek doğrulukla bilinmesi gerekmektedir.

/

8.3.Farklı Malzemelerden Kaynaklanan Etki

Farklı uzama katsayılarına ek olarak ölçme bloğu imalinde kullanılan malzemelerin farklı

elastiklik katsayıları mevcuttur. Buna bağlı olarak da ölçme ucu (prob) ile ölçme yüzeyinin temas

noktasında farklı deformasyonlar meydana gelir. Farklı malzemeden imal edilmiş ölçme bloğu

kalibrasyonlarında bu etki göz önüne alınmalıdır. Böyle kalibrasyonlar için kabul edilecek

düzeltme katsayıları yaklaşık olarak verilmektedir. Asıl değerler tekrarlanan karşılaştırmalı

ölçümler sonunda elde edilmelidir.

/

9.Sıcaklığın Ölçüm Sonuçlan Üzerine Etkisi

Mukayeseli ölçümlerde sıcaklık ölçümlerimizi iki türlü etkiler. Birincisi ölçme bloklarının

sıcaklıklarının 20 °C'den sapması, ikincisi ise test ve referans ölçme bloklarının birbirlerinden

farklı sıcaklıkta olmalarıdır. Buradan da anlaşılacağı gibi ölçüm sonuçlarına etkiyen ve sıcaklıktan

doğan düzeltmeleri iki ana başlık altında toplamak mümkündür. Bunlardan birincisi K^ sadece

referans ile test arasındaki sıcaklık farkından doğan hatayı kompanze edebilmek için, ikincisi Ka,

referans ile test malzemelerinin farklı uzama katsayılarından kaynaklanan hatanın ve ölçüm

sonuçlarının 20 °C'ye çevrilmesi için kullanılan düzeltmelerdir. İfadeler daha açık yazılacak

olursa;

j

Kt = aTlN(tT ' 1R)

Ka = -(a T - aJl(k°C - 20°C)

aT : Test parçasının sıcaklıkla uzama katsayısı

aR : Referans parçasımn sıcaklıkla uzama katsayısı

1N : Nominal uzunluk

i

128

tT : Test parçasının sıcaklığı

tR : Referans parçasımn sıcaklığı

Yukarıda belirtilen ifadelerden daha genel bir ifadeye geçmek mümkündür. Böylece aynı işlem

hem tek bir ifade altında toplanmış hem de sıcaklık ve sıcaklıkla uzama katsayılarının ölçüm

sonuçlarına olan etkisi daha net bir şekilde görülmüş olur [7].

1T(1 + a T (t T - 20°Q) = 1R(1 + a R (t R - 20°C) + D

D: gösterge değeri

Buradan formülde gerekli düzeltmeler yapılırsa;

1T « 1R[1 + a R (t T - 20°C)(l - a T (t T - 20°C)] + D

Buradan da,

1T « 1R + l R [a R (t R - 20°C) - a T (t T -20°C)]

ifadesi elde edilir.

İfadeyi açıp gerekli düzeltmeler yapılırsa;

aR(tR-20°C) - aT(tT-20°C) = [(a R +a T )/2](t R -t T )+(a R -a T )[(t R -2O°C)+(t r 2O°C)]/2

burada;

(aR+Q;T)/2 = a , ortalama sıcaklıkla uzama katsayısı

(aR-aT) = 8a , uzama katsayıları arasındaki fark

(tR-tT) = öt , sıcaklık farkı

[(tR-2O°C) + (tT-20°C)] = At , 20°C 'den (referans sıcaklıktan) ortalama sapma

Sonuç denklem olarak;

1T = 1R + D + lR(a<5t +

elde edilir.

129

lO.Sonuç

Yukarıdaki ifadelerden ve anlatılanlardan anlaşılacağı üzere yüksek doğrulukla ölçme bloğu

ı

kalibrasyonu yapılabilmesi için, etken faktörlerin minimuma indirgenmesi gerekir. Temel olarak

kalibrasyon sırasında uyulaması gereken kurallar aşağıda belirtilmiştir.

1- Kalibrasyon işleminde kullanılan referans ve test ölçme bloklarının aynı

malzemeden imal edilmiş olması,

2- Referans ile test ölçme bloğu arasındaki sıcaklık farkımn ortadan kaldırılması,

yani sıcaklık kararlılığı için gerekli beklemenin yapılması [6],

3- Yapılan ölçümlerin mümkün olduğunca referans sıcaklık 20 °C etrafında

gerçekleştirilmelidir [6].

130

•!

Referans ile test arasındaki sıcaklık farkından dolayı test parçasının

normale göre boyundaki sapma

•c

l I I I I I

0,23

0.22

0,2

Uzama katsayısı

0.21

2. seviye

ölçüm Belirsizliği

±(0.1 + İ L ) um

L(m)

Z

0.20

0.19

Z

0.18

/L

7 Z

0,17

0.16

0,15

0.14

Z

0.13

0,12

7

0.11

0.10

7

Z

0,09

0.08

0.07

0.1

7

0.08

0.05

11

0,05

Y 004

z

004

0.03

0.03

V.

0,02

1. seviye

ölçüm Belirsizliği:

± (0.05 + 0.5 L) urr

L (m)

0.06

L

0.06

0,15

0Û2

0.01

0-

0

10

20 30

40 50

60 70

80

90 100 mm

Nominal Uzunluk -*•

131

Çelik gauge bloklar için DİN 861 bölüml'de kabul edilen normlara göre

mümkün olan maksimum fark için referans ile test ölçme bloğu

arasındaki uzama katsayısı farkının ölçüm sonucuna etkisi

•4-O-4-

0.02 •

'c

h-o.ı

4-

= 2-1Ö6K1

0,018 -

0,09

0.08

0016-

•1

•0.07 |

SI

0,06

0.0140Û120.01 •

OJ05 o

0jD08-

0.04

0.006 •

0.03

0004

0.02

0XX)2

0.01

0

10 15 20 30

0,2

40

50

ili.

60

70 80 90 100

Nominal Uzunluk

•C

1.0

0.18

05

0,16

•-0,8

0.14

* °'7 S

0.12

0B S"

0.1

0,5 j->

0,08

OA

OJO6

03

0.04

0.2

002

0.1

0

10 B 20 30

132

CNJ

40

50

60 70 80 90 100 mm

Nominal Uzunluk •*-

8

Kaynaklar

1 17. CGPM KONFERANSI (1983),BIPM

2 DİN 861, OCAK 1980

3 ISO 3650, 1978-07-15

4BS4311, 1968

5 OIML Nr 30, 1981

6 ANLETUN FÜR DİE KALIBRIERUNG VON PARALLELENDMASSEN BIS 100 MM

NENNMASS, PTB,DKD

7 GUIDE TO THE EXPRESSION OF UNCERTAINTY İN MEASUREMENT (1993), BIPM,

IEC, ISO, OIML

133

0.0014 MPa'DAN 160 MPa'A KADAR TÜRKİYE'DEKİ

MEVCUT BASINÇ ÖLÇEĞİ

I

Namık Bostan, Haluk Orhan

TÜBİTAK, Ulusal Metroloji Enstitüsü (UME), P.K. 21, 41470, Gebze, Kocaeli

/

Özet

Bu çalışmada, hidrolik ve pnömatik pistonlu basınç standartları kullanılarak Ulusal

Metroloji Enstitüsü'nün Basınç Laboratuvarı'nda 0.0014 MPa'dan 160 MPa basınç değerine

kadar gerçekleştirilen ve muhafaza edilen basınç ölçeği anlatılmıştır. Ayrıca, bu ölçek içinde

yer alan basınç standartlarının belirsizlik değerleri verilmiş, izlenebilirlikleri anlatılmıştır.

Basınç biriminin hiyerarşik dağılımını açıklama amacı taşıyan bu çalışmada, son olarak, UME

Basınç ve Vakum Laboratuvarlarımn yakın gelecekteki faaliyetleri özetlenmiştir.

/

1. Giriş

UME Basınç Laboratuvarı, ülke içerisinde basınç ölçümlerinde birliği sağlamak,

uluslararası basınç birimi Pa (Pascal)'ı ve ülke ihtiyaçları doğrultusunda basınç ölçeğini

(skalasını) oluşturarak, bunu alt seviye laboratuvarlara transfer etmek amacıyla faaliyetlerini

1992 yılından beri sürdürmektedir.

Basınç birimi, kütle, uzunluk ve zaman birimlerine bağlı olarak türetilmektedir. Bu

birimin oluşturulmasında kullanılan farklı primer standartlar birbirinden bağımsız iki

değerlendirme metodunu biraraya getirmektedir (bu metotlar 2. bölümde anlatılmıştır). UME

Basınç Laboratuvarında, bu standartlardan biri olan pistonlu basınç standartları kullanılarak,

0.0014 MPa'dan 160 MPa basınç değerine kadar bir basınç skalası oluşturulmuştur. Bu

çalışmada, oluşturulan ve muhafaza edilen skala içerisinde yer alan standatlarla ilgili

belirsizlik değerleri verilerek, ölçümlerin izlenebilirliği açıklanacaktır.

2. Primer Basınç Standartları

'

Primer standart, belirli bir mahaldeki en yüksek metrolojik vasfa sahiptir. Primer

standart, ölçülecek büyüklük ve ona ait bileşenlerin ölçümleriyle ilişkili olarak, çok iyi

tanımlanmış fiziksel yasalar üstüne kurulmalıdır. Bu fiziksel yasalar üstüne kurularak elde

edilen pistonlu basınç standardı ve interferometrik manobarometre, birer primer basınç

standardı olarak kullanılmaktadır.

Şekil l.'de gösterilmiş olan civalı manometrede, U-tüpünün sağ kolonuna uygulanan P

basıncı, civanın yoğunluğu p, yükseklik değişimi h, yerçekimi ivmesi g olmak üzere AP

kadarlık bir basınç farklılığı oluşturur. Uygulanan basınç ile civanın yer değişimi dengede

olduğunda, sol kolonda sıfır olmayan bir referans basınç için mutlak P basıncı aşağıdaki

134

i

j

,/

eşitlik ile verilir.

P = p • g • h + P

(D

Atmosfer

basıncı

aralığında

"h"

yüksekliğinin belirlenmesinde en doğru sonucu

interferometrik metot verir.

Bu metot,

interferometrik sistem kullanılarak, U-tüpündeki

civa veya su, silikon yağı gibi değişik özellikte

akışkanların bulunduğu kolonlar arasındaki

akışkan yüzeyi seviye farkının, yüksek doğrulukla

belirlenmesidir. İnterferometrik manobarometre

sisteminde, basınç ölçümü üzerindeki belirsizlik 5Şekil 1. Civalı Manometre

10 ppm mertebesinde olup belirsizliğe katkıda

bulunan en önemli faktörler, civa yoğunluğunun

belirlenmesindeki ve civa sıcaklığı ile referans basıncın ölçümündeki belirsizliklerdir [1].

Şekil 2.'de gösterilen pistonlu basınç standartları,

atmosfer basıncı aralığından 1,3 GPa1 basınca

kadar kullanılmaktadır. Bu tip standartların en

önemli elemanı piston silindir ünitesidir.

Yüzeyi çok iyi işlenmiş Aeff, efektif alanına

sahip pistonun altına uygulanan akışkan basıncı,

akışkan içerisinde serbestçe

yüzen

piston

üzerindeki F kuvvetiyle dengede olduğu zaman

oluşturulan basınç; P= F/Aeff 'e eşit olur [2].

Yüksek doğruluğa ulaşabilmek için piston

Piston Silindir Ünitesi

silindir arasındaki temas ve sürtünmenin minimize

edilmesi

gerekir. Birçok sistemde bu etkileri

Piston

minimize edecek kuvvetler, silindir sabit kalmak

üzere piston ve üzerindeki kütlelerin döndürülmesi

Silindir

ile sağlanmıştır.

Sistemin performansının iyi olabilmesi için

piston ve silindirlerin düzgün, yüzeyinin iyi

P - basınç

işlenmiş, kesitlerinin daireye çok yakın ve

F - piston üzerindeki kütlelerin oluşturduğu kuvvet

aralarındaki toleransın birkaç mikron (veya daha

A - piston silindir alanı

düşük) olması gerekir. Bu nitelikler özellikle

pistonun ve silindirin gereğince temizlenmesine

Şekil 2. Pistonlu Basınç Standardı

ihtiyaç duyulan ve yağdan veya parçacık

kirlenmesinden arındırılmış gazların kullanıldığı

1

9

1 GPa = 10 Pa

135

pnömatik ve gaz yağlamalı sistemler için önemlidir.

Pistonlu basınç ölçerler tarafından oluşturulan basınç üzerindeki belirsizlik değeri;

yerçekimi ivmesi, kütleler, piston-silindirin efektif alanı ve mutlak basınç ölçümünde referans

basınç ölçümü üzerindeki belirsizlik değerleri göz önünde bulundurularak hesaplanır [3].

3. UME Basınç Standartları

3.1 Düşük basınç standartları

UME Basınç Laboratuvarında mutlak basınç ölçümleri için, pnömatik pistonlu basınç

standartları kullanılmaktadır. Mutlak basınç ölçümü yapan sistemlerde, piston silindir ünitesi

ve üzerindeki kütleler cam fanus içerisine konularak, mekanik vakum pompalan ile içerideki

hava alınır. Bu modda yapılan ölçümlerde kullanılan formül, p r e f kütlelerin üzerindeki basınç

olmak üzere; P= F/Aeff + p r e f 'dir.

Saflığı % 99.999 olan nitrojen gazının ortam basıncı olarak kullanıldığı UME pistonlu

basınç standartlarının çalışma aralığı 0.0014 - 7 MPa 'dır. Bu aralığı, 0.0014 - 0.17 MPa,

0.012-0.7 MPa ve 0.4-7 MPa aralıklarında çalışan üç adet serbest deformasyonlu piston

silindir ünitesi oluşturmaktadır. Bu piston silindir üniteleri kullanılarak yapılan mutlak basınç

ölçümlerindeki belirsizlik değeri % O.OO35'dir ve ölçümlerin izlenebilirliği NIST (ABD)

üzerinden sağlanmaktadır.

Bu sistemler, p r e f = p a t m olduğu durumlarda, bir başka deyişle, cam fanusun ve vakum

pompalarının kullanılmadığı durumlarda yapılan gage basıncı ölçümlerinde de

kullanılmaktadır.

3.2. Yüksek basınç standartları

Gage basıncı ölçümlerinde kullanılan, 0 . 1 - 5 0 MPa, 0.2 - 100 MPa, 0.4 - 160 MPa

basınç aralıklarında yağ ortamında çalışan üç adet piston silindir ünitesi içeren UME Yüksek

Basınç Standartları,

0.1 MPa'dan 160 MPa'a kadarlık bir basınç ölçüm aralığını

kapsamaktadır. Bu sistemler kullanılarak oluşturulan basınç üzerindeki belirsizlik değeri

% 0.005 olup, ölçümlerin izlenebilirliği LNE (Fransa) üzerinden sağlanmaktadır.

3.3. Transfer standartları

Ölçüm belirsizlik değerleri, UME Referans Standartları ile belirlenen UME Transfer

Basınç Standartları, 0.01 MPa ile 0.7 MPa basınç aralığında pnömatik ve 0.1 MPa ile 60

MPa basınç aralığında hidrolik pistonlu basınç standartlarından oluşmaktadır.

Bu sistemler, sekonder laboratuvarlara ait referans basınç ölçerlerin ve standartların

kalibrasyonunda kullanılmakta olup, oluşturulan basınç üzerindeki belirsizlik değeri % 0.04

mertebesindedir.

Sekonder Laboratuvarlar ise, UME tarafından kalibre edilen referans basınç

standartlarını kullanarak, kendilerine ait çalışma standartlarını kalibre edebilmektedir.

136

4. Basınç Metrolojisinde İzlenebilirlik Zinciri

NIST (ABD)

ve

LNE (FRANSA)

UME Referans

Standartları

Düşük

Basınç

Yüksek

1

UME Transfer

Standartları

1

Sekonder Laboratuvar

Referans Standartları

1

Sekonder Laboratuvar

Çalışma Standartları

Şekil 3. İzlenebilirlik Zinciri Şeması

Şekil 3 'de gösterilmiş olan basınç ölçümlerindeki izlenebilirlik zinciri şemasından da

anlaşılacağı üzere, UME ülke ihtiyaçları doğrultusunda basınç skalasını oluşturarak,

izlenebilirliği alt seviye laboratuvarlara transfer etmektedir.

UME Basınç Laboratuvarı'nın yakın gelecekteki faaliyetleri aşağıdaki gibi sıralanabilir:

1. 1995 Ekim ayından itibaren 105 - 10~5 Pa aralığında sekonder laboratuvarlarda

kullanılan vakum ölçerlerin kalibrasyonuna başlanacaktır.

2. 1995 Kasım ayından itibaren 0.2 ile 20 MPa basınç aralığında çalışan fark basıncı

ölçerlerin kalibrasyonuna başlanacaktır.

3. UME Basınç Laboratuvarında kullanılan pistonlu basınç standartlarının

kullanılmasıyla oluşturulan "Pa" biriminin, UME Kütle (kg) ve UME Uzunluk (m)

Laboratuvarlarma izlenebilirliği 1996 yılı içerisinde sağlanacaktır.

4. 1997 yılında CCM2 tarafından organize edilen ve 0.012 - 0.7 MPa ve 0 . 4 - 7 MPa

basınç aralıklarını kapsayan uluslararası karşılaştırmaya girilecektir.

Kaynaklar

1. Molinar G.F., Pavese F., Modern Gas-Based Temperature and Pressure Measurements,

s.280-295, Plenum Press (1992)

2. Molinar G.F., Pavese F., Modern Gas-Based Temperature and Pressure Measurements,

s.307-334, Plenum Press (1992)

3. Mosher K.K., Measurement Correction Methods for the Piston Pressure Balance, Ruska

Instrument Corporation, (1992)

Comite Consultatif pour la Masse et les Grandeurs Apparantees

137

KALİBRASYONDA KÜÇÜK SANAYİCİNİN YERİ

Necmi ÖZTABAK

FMEC-NUROL Sav. San. A.Ş.

Ülkemizdeki kalibrasyonu tanıyan ve uygulayan işletmelerin büyük çoğunluğu askeri

kuruluşlar ve bunlara iş yapan firmalardır.

Kalibrasyonun önemini tartışmaya gerek bile duymayacağımız bu yüzyılda kalibrenin

ne olduğunu ve nasıl uygulandığını bilmeyen küçük işletmelerin olduğunu kabul ederek, bu

konularda hizmet veren sektörlerin konuya sahip çıkması gerektiği bilinmelidir. Bu çalışmalar tanıtım ve küçük maliyetle yapılacak kalibrasyon hizmetleri ile olmalıdır.

Diğer bir konu; Büyük ölçekli işletmelerin kalibrasyon konusunda duyarsız davrandıklarını, peryodik kalibre gerektiren çalışma standartlarının değer değişikliğine uğramadıklarmı düşünerek diğer ölçü aletlerini, kalibresi yapılmamış olan standartlarla kalibre etmektedirler. Bu uygulamanın yanlış olduğu yetkili işletme personeline anlatılmalıdır. ISO-9001,

9002, 9003 ve 9004 kalite belgesi sahibi işletmelerin ISO şartnameleri gereği kalibrasyon

hizmetlerini yerine getirmeleri gerektiği halde bu konularda ciddi çalışmalar yapmadıkları

gözardı edilmemelidir.

Bilindiği gibi ülkemizde akredite olmuş ve sertifika verebilen kalibrasyon merkezleri

vardır. Büyük işletmelerin kalibrasyon konularında bu labaratuarlardan birisi ile irtibat

halinde olmaları gerekmektedir. Yayınlanacak bildiri ve sempozyumlarda bu konular işlenmeli ve her kurum kendi üzerine düşen ve sorumlulukları yerine getirmelidir.

i

138

KALİBRASYON LABORATUVAR AKREDITASYONUNDA

DENETLEME VE DENETÇİLERİN NİTELİKLERİ

Sadık ÇELİKEL

Hv. Müh. Yzb.

* AKREDİTASYONUN TANIMI

* KALİBRE LABORATUVARI AKREDİTASYONU

* AKREDİTASYONUN GEREĞİ

* KALİBRE LABORATUVARI AKREDİTASYONUNDA DENETLEME VE

DENETLENME NOKTALARI DENETÇİLERİN NİTELİKLERİ

Akreditasyonun Tanımı

Akreditasyon; Belgeleme, Onaylama, Yetkilendirme genel anlamını taşır.

Kalibre Laboratuvan Akreditasyonu

Bir kalibre labaratuvarınm yaptığı ölçümlerin doğruluğunun saptanması, izlenebilirlik

zincirinin denetlenmesi, kalite, personel, tesis ve çevre kontrol verilerinin bir üst labaratuvar,

organizasyon ve yetkili kuruluş tarafından değerlendirilerek güvenilir ölçüm transferinin

sağlandığının belgelenmesidir.

Akreditasyonun Gereği

Akreditasyon ile bir labaratuvarda, yapılan ölçümlerin kalitesi ve labaratuvarm

izlenebilirliğinin yeterliliği güvence altına alınarak labaratuvarm uluslararası geçerliliği belgelenir.

Kalibre labaratuvarında yapılan ölçümlerin ve transfer edilen büyüklüklerin hassasiyetinin sağlanabilmesi ölçümlerin yapıldığı ortamın çevresel şartlan, kullanılan etalon;

kullanılan transfer satndardı, işlemi yapan personel ve uygulanan kalibre prosedürü gibi ana

unsurların birarada bulunmasına bağlıdır. Labaratuvarm akredite olmasıyla tüm bu

unsurların geçerli bir kalibre işlemi için yeterli olduğu belgelenir.

Bugün teknolojik ve ekonomik olarak sınırların kalkmasıyla müşteri ihtiyçalarını tatmine yönelik kalite anlayışı amansız bir rekabete dönüşmüştür. Bu rekabet ortamında müşterinin tatmin edilmesi, mükemmel ürünlerin elde edilebilmesi, o müessesenin ölçme işleminde ne kadar hassas olduğuna bağlıdır. Çünkü; Test/Ölçü aletleri, bakım, imalat, test ve

kontrol işlemlerinde referans olarak kullanılırlar. Test/Ölçü aletleri yapılan işlemin / ürünün

doğruluğunun ya da kalitesinin belirlenmesinde ve izlenmesinde kullanılan en önemli vasıtalardan biridir. Doğrudan kaliteyi ilgilendiren ölçü aletlerinin güvenilir olmasına ihtiyaç

vardır. İşte Test/Ölçü aletlerini güvenilir yapan kalibre işlemi metroloji/kalibre sistemi içinde

139

gerçekleştirilir. Test /Ölçü aletleri labaratuvar standartları ile mukayese edilirler. Labaratuvar

standartları ise daha üst düzey labaratuvarlara gönderilirler. En üst referans standartları bir

ülkenin milli standartlar/ ölçüm merkezinde bulunur. Burası bir ülkenin ulusal metroloji

enstitüsü olarak adlandırılır. Buradaki standartlarda bir üst organizasyon tarafından

izlenebilir; uluslararası mukayese edilir durumdadır. Böylece kalibrede güvenilirlik

izlenebilirlikle pekiştirilmiş olmaktadır. Bu işlemlerin tümü bir ülkenin "Ulusal Metroloji

Enstitüsü"nün kontrolünde gerçekleşir, labaratuvar akreditasyonları ise "Milli Akreditasyon

Konseyi" tarafından oluşturulan organlarca yapılır.

j!

Kalibre Labaratuvan Akreditasyonunda Denetleme ve Denetleme Noktaları

Denetleme

Bir labaratuvarm tüm yasal zorunlulukları tamamladığı dikkate alınarak; labaratuvarm

akreditasyonunun nasıl gerçekleştirileceği anlatılacaktır.

/!

Labaratuvar kuruluşunu tamamladıktan sonra faaliyete geçebilmesi; yaptığı ölçümlerin

Ulusal Meteroloji Sistemi içinde kabul görmesinin gereği olan akreditasyon işlemini yaptırmak için Milli Akreditasyon Konseyine (MAK) müracaat eder. Bu müracaatında kendilerine

akreditasyon için yerine getirmesi gerekli koşullan içeren bir bildiri verilir. Bu bildiriyi alan

laboratuvar kendi şartlarını bu bildiriye göre gözden geçirir veya "Milli Akreditasyon

Konseyi'"nden ön denetleme ekibi isteyebilir. Milli Akreditasyon Konseyi'de organizasyonu

içinden görevlendireceği teknik personel ile bu ön denetlemeyi yapmak zorundadır.

Ön denetleme sonucu verilen rapora göre laboratuvar eksiklerini tamamlar ve MAK'e

tekrar müracaat eder. Müracaatını değerlendiren MAK ilgili labaratuvara akreditasyon

denetlemesi için gün verir. Artık akreditasyon denetlemesi için geri sayım başlamıştır.

MAK'nin denetleme için gerevlendireceği ekip; yine MAK tarafından hazırlanmış "ULUSAL

METOROLOJİ VE KALİBRASYON PROGRAMI" içinde yer alan "AKREDİTASYON

DENETLEME DÖKÜMANI"'m kullanarak denetleme yapar.

/

Denetleme Noktaları

>

Denetleme ekibi "Akreditasyon Denetleme Dokümanı" uyarınca yapacağı denetlemeye

esas olacak belgeleri labaratuvar yönetiminden ister ve yönetim bu belgeleri sağlamak zorundadır. Bu belgeler:

-Labaratuvarm yerleşim planı

/

-Labaratuvarm organizasyon şeması

-Geçen bir yıllık, eğer lüzum görülürse iki yıllık çevresel şartlar izleme grafikleri

-Labaratuvarm ölçüm cihazları standartları ve etalonlarının kalibre izlenebilirlik belgesi

(sertifikası)

-Kalite kontrol kayıtları

'

-Personel kayıtları

-Kalibre işleminde kullanılan dokümanlarıdır.

Denetleme ekibi labaratuvarm denetlemesini aşağıdaki noktalarda yapar ve raporlarında belirtirler.

140

j

,'•

a) Kalibre doğruluk denetimi

b) Kalite güvence programı

c) Tesis

d) Çevresel Şartlar

e) Personel durumu

f) Diğer faktörler

Şimdi bu noktalara tek tek bakalım:

a) Kalibre Doğruluk Denetimi:

Bu denetim bir labaratuvarm yaptığı ölçüm ve kalibrasyonun doğruluğunun, transfer

zincirinin tam olarak sağlanıp sağlanmadığının tesbiti için yapılan bir uygulamadır. Bu

denetlemede laboratuvarın cihaz kalibre hacmine bağlı olarak belirlenen miktar kadar

cihazın yeniden denetçiler nezaretinde kalibre ettirilmesi işlemini kapsar. Denetçi kalibre

eden personelin teknik doküman kullanılmasına, emniyet tedbirlerine uymasına, cihaz kullanımına ve kalibre disiplinine riayetini gözler ve not eder. Kalibresi tamamlanan cihazın performans kontrolleri denetçi tarafından yapılır veya teknisyene yaptırılır. Bunun sonucunda

performans kontrolünden geçen cihaz için labaratuvar denetimin bu noktasında başarılıdır

denir. Aksi durumda labaratuvar belirli bir oranda başarısız kabul edilir.

Kalibre doğruluk denetiminde de denetime alınacak cihaz sayıları labaratuvarm kalibre

envanterine göre belirlenir, burada bu sayı Milli Akreditasyon Konseyi ve UME ile birlikte

belirlenebilir. Bugün dünyada çeşitli akreditasyon kuruluşları içinde yer alan Aerospace

Guidence And Metrology Center (AGMC) ABD'nin bu konudaki uygulaması şöyledir.

Envanter miktarı

İşleme alınacak cihaz sayısı

En fazla hata sayısı

0-4999

5000-9999

10

2

20

3

10000 ve üzeri

30

4

40

5

50

5

60

6

Bu denetlemeler sırasında;

Labaratuvar envanterinin %1'i oranında (15 den az olamaz) kalibre edilmiş ölçü aleti

hazır bulunmalıdır. Ayrıca labaratuvar yönetimi son bir ay içinde kalibre ettikleri cihazların

listesini denetleme ekibine vermek zorundadır.

b) Kalite Güvence Programı:

Laboratuvarda yapılan kalibre işleminin kalite güvencesinin nasıl sağlandığına ilişkin

bir program bulunmalıdır. Bu programın yeterli olup olmadığı denetçi ekip tarafından değerlendirmeye alınacaktır. Bugün çoğu kalite sistemlerinde kalibre kalite güvence programı

aşağıdaki kontrol noktalarına sahiptir.

141

-Giriş kontrolları: Test/Ölçü aletlerinin labaratuvara gelişteki teknik ve fiziki kontrollarını kapsar.

-Kalite doğrulama metodu : Onarımı / kalibresi tamamlanmış test/ölçü aletlerinin

dokümantasyon ve teknik spesifikasyon değerlerinin uygunluğu QA personeli tarafından

teknisyenin teknik yeterlilik seviyesi dikkate alınarak belirlenen sıklıkta yapılan kontrol

metodudur. Her hatada teknisyenin seviye değişikliği yapılır, rastlanılan her hatalı cihaz için

rapor tutulur ve düzeltici işlem bir üst yönetime bildirilir.

-Kalite gözlem metodu : Labaratuvarda teknisyenin yılda en az iki defa olmak üzere

kalibre işlemi sırasında gözlenmesi işlemidir. Sonuç yine bir raporla belirtilir.

-Çalışma stantartları kontrolü : Labaratuvarda kalibre işlemi sırasında kullanılan ve o

anda kalibreli olan standart ve yardımcı cihazların %1'i her ay rastgele seçilerek hasasiyet

kontroluna alınır ve sonuç raporlanır.

-Çıkış kontrolları: Onarımı / Kalibresi tamamlanan tüm ölçü aletleri emniyet, temizlik,

fiziki durum, form ve dokümantasyon bakımından yapılan kontrol türü olup herhangi bir

olumsuzluk kayıt altına alınmalıdır.

-Yukarıdaki kontrol noktaları ve raporları denetçi ekip tarafından tek tek değerlendirmeye alınır. Kalibre işleminin kalite güvencesine etkileri olumlu veya olumsuz denetçi tarafından rapor edilir. Ayrıca denetçi ekip tarafından aşağıdaki hususlar göz önüne alınır.

-QA personelin konusunda uzman, yetenekli ve yeterli olup olmadığı;

-QA personelin miktarının yeterli olup olmadığı;

-QA tarafından tutulan raporların laboratuvar yönetimine iletilip iletilmediği, ne işlem

yapıldığı;

-QA personelince teknisyen seviye değişiklikleri zamanında yapılıp yapılmadığı;

-Raporlaşma işlemlerinin uygunluğu değerlendirilir.

c) Tesis

Labaratuvarın tesislerinin kalibre işlemleri için yeterli olup olmadığı değerlendirilir.

Tesisin toz kontrolü : Labaratuvarda toz ölçümleri belirli peryodlarda yapılmalıdır. Her

ölçüm raporlanıp saklanmalıdır. Labaratuvara dışarıdan toz girmesini önlemek için belirli

ölçüde pozitif basınç klima sisteleri vasıtasıyla sağlanmalı, klima çıkışlarında Hepa filtreler

bulunmalıdır. Böylece labaratuvarda toz kontrolünün daha ili sağlanabilmesi için çift kapılı

biri açık iken diğeri açılmayan hava kilidi olarak adlandırılan bir giriş olması tavsiye edilir.

Işıklandırma : Labaratuvarda hassas ölçüm ayapabilmesi için yeterli ışıklandırma

sağlanmalıdır. Tavsiye edilen en az ışıklandırma seviyesi şöyledir.

Kalibre ortamında

Onarım ortamında

Cihaz hazırlama ortamında

Büro kütüphane ve eğitim odasında

Dinlenme yeri ortamında

Depo bölümleri ortamında

Tuvalet

142

+50 FC

+50 FC

+50 FC

+50 FC

+50 FC

+20 FC

+10 FC

İyi ışıklandırma labaratuvar ortamı için gölge oluşumunu ortadan kaldıracak,

hatalı/yanlış okuma ihtimalini azaltacaktır.

Işıklandırmada floresan tipi aydınlatma armatürleri ile yaygın olarak yapılmalıdır.

İhtiyaç halinde local olarak direk aydınlatma uygulanabilir.

Zemin ve Duvarlar: Zemin elektrostatik özelliğe sahip malzeme ile kaplanmalı, kolay

temizlenebilir ve toz tutmayan cinsten olmalıdır. Mümkünse ekyeri olmamalı varsa ek yeri

toz birikimini önlemek için dolgu malzemeleri ile doldurulup düzgünleştirilmelidir. Zemin

malzemesinin vinylex olması tavsiye edilir.

Emniyet ve küçük-sinyal topraklaması: labaratuvarda insan ve cihaz emniyeti için

genel topraklama bulunmalı; bu topraklamanın direnci en fazla 10 ohm olmalıdır.

Laboratuvarda bulunan cihzaların elektromanyetik girişimden korunarak; hassas ölçüm

yapılabilmesi için maksimum 3 ohm direnci bulunan topraklama sistemi olmalıdır. Bu ölçümler her yıl yapılıp bulunan değerler raporlanmalıdır.

Yukarıda açıklanan tesis ile ilgili bölümler denetçiler tarafından değerlendirilir; lüzumu

halinde tekrar ölçülmesi denetçiler nezaretinde istenebilir.

d) Çevresel Şartlar

Laboratuvarda yapılan ölçümlerin doğruluğunun sağlanabilmesi için, ölçmede kullanılan standartların muhafaza edildiği ve ölçümün yapıldığı ortamın sürekli kontrol altında

tutulması gereklidir. Bu ortamların sıcaklık ve nem değerleri sürekli kayıt edebilen kayıt cihazları kullanılarak kayıtları sağlanmalıdır. Genel olarak boyutsal ölçümlerin (Absolute ve

Comp. 100 uin/in) büyüklüğündeki zerrecikten 10.000 adet bulunabilir. Ayrıca bu ölçümler

68 ±1 °F (20 °C ± 0.56 °C) ortam gerektirir. Diğer ölçüm sahaları için genel olarak 300.000 sınıfı

toz kontrollü artam yeterlidir. Sıcaklık 73 °F ± 6 °F (22.8 °C ± 3.3 °C), nem değerleri ise %35

RH ± 1 5 RH arasında olmalıdır. Bir yıl içinde bu toleransların dışında tesbit edilen süre

toplam sürenin %10'unu aşmamalıdır. Aksi halde labaratuvarın denetleme programı,

kesilerek düzeltme istenir ve ek süre tanınır. Bu süre içinde labaratuvarın çevresel ortam

kayıtları izlenir. Stabil duruma gelince tekrar denetleme ekibi talebinde bulunabilir.

e) Personel Durumu

Kalibre laboratuvarmda, kalibre işlemlerinde çalışan personelin kalibrasyon

prosedürünün uygulanması, ölçme teknikleri ve ölçü aletleri konusunda genel bilgileri almış

olmalıdırlar. Ayrıca her kalibrasyon sahasının gerektirdiği eğitimleri tamamlamaları gereklidir. Personelin teknik yeterlilikte olduğu yetkili organlar tarafından (Kalite Güvence Sistem

Yönetimi) sertifikalandırılmış olması şarttır. Bu gerek şartlar denetleme ekibince denetlenerek

raporlanır. Bu bölümün değerlendirmesi labaratuvara ivedi yerine getirilmesi gerekli işlem

maddeleri getirir.

f) Diğer Faktörler

Kalibre labaratuvarının işletilmesi ile ilgili yönetim ve üretim konrol faaliyetleri de

denetleme sırasında değerlendirilir. Labaratuvarın ergonomik olması, üretimin kapasite ve

ihtiyaç dengesi gözetilerek yapılıp yapılmadığına bakılır.

Ayrıca laboratuvarm envanter bilgilerinin doğruluğu kontrol edilerek envanterin hep-

143

sinin kontrol edilerek envanterin hepsinin kontrol altında olup olmadığı tesbit edilir.

Kalibre geri çağrı (Recall) sisteminin işleyişi denetlenir.

İş merkezleri (Müşteri) ile ilişkilerin hengi düzeyde olduğu denetlenir.

Buraya kadar Kalibre laboratuvarmın akreditasyonları denetlemesinde denetlenecek

noktalara genel bir bakış yaptık. Bu işlemlerin detaylanıdırılması, yasal formlandırılması

Milli Akreditasyon Konseyinin Akreditasyon ile İlgili birimlerinin ve Ulusal Metoroloji

Enstitüsünün ilgili birimlerin ortaklaşa yapacakları çalışmalarala belirlenmesi gerekir.

Başta belirttiğim gibi Türkiyede bir ulusal Metoroloji ve kalibrasyon Programı detaylı

olarak hazırlanarak yürürlüğe sokulmalıdır, bu konuda TÜBiTAK'ın çalışmalarını takdirle

izlemekteyiz. Kendilerine başarılar dilerim.

J

/

DENETÇİLERİN NİTELİKLERİ

Kalibrasyonlaboratuvarı Akreditasyon denetlemesinde görev alacak denetçilerin aşağıdaki niteliklere haiz olması denetlemenin müessiriyeti açısından gereklidir.

;

/.

-Kalibre konusunda temel ve ileri eğitim almış olmalı.

-Yüksek öğretim mezunu olmalı.

-Teknik doküman izleyebilecek derecede İngilizce bilmeli.

-Kalibrasyon ve metroloji konusunda en az dört yıl çalışmış olmalı (Halen çalışıyor olabilir).

Bu özelliklere sahip kişiler ayrıca MAK'ın Akreditasyon ile ilgili eğitimleri ile denetçi

olarak yetiştirilebilirler.

i

144

KALİBRASYON STANDARD VE REFERANS CİHAZLARININ

BAKIMI VE TAKİBİ

Hanife URAL

Elektrik Yük. Mühendisi

SBEMENS-SİMKO Kalibrasyon Merkezi

Yakacık Yolu No.l 11

81430

Kartal - İSTANBUL

Tel: ( 0 216) 389 59 40/10 Hat

Fax: ( 0 216 ) 306 80 52 - 389 26 54

1954-Afyon'da doğdu. Afyon Lisesini 1971 yılında bitirdi.Yıldız Üniversitesi, Elektrik

Mühendisliğini 1976, Master programını 1980 yılında tamamladı. 1977-1989 yıllan arasında

TÜBİTAK Marmara Araştırma Merkezinde çeşitli araştırma projelerinde çalıştı. Ulusal

Metroloji Enstitüsü'nün (UME) kurulmasında görev aldı. Uluslararası ölçme standardları

araştırma merkezleri olan PTB-Almanya, NRLM-Japonya, JEMIC-Japonya'da "Elektriksel

Standardlar ve Kalibrasyon Sistemleri"konusunda

çalışmalarda bulundu. 1989 yılından beri

SIEMENS - SİMKO Kalibrasyon Merkezinde görev

yapmaktadır.

ÖZET:

Kalibrasyon laboratuvarları, mevcut Standard

ve referans cihazlarını, birbirleri ile

karşılaştırarak, sistemlerinin ölçme belirsizliğini hem güvence altına

alabilir hemde

iyileştirebilirler.

Standard ve referans cihazların, ulusal ve uluslararası sisteme izlenebilirliğini sağlamak

üzere, Ulusal Metroloji Laboratuvarlarında yapılan periyodik kalibrasyonlannda, uzun süreli

stabilitelerine bakılmaksızın, tahmin edilen bir belirsizlikle değerleri tespit edilir. Bunun amacı,

standard ve referans cihazların birbirleri ile karşılaştırılmasından farklıdır.

Bu laboratuvar içi karşılaştırmalarla, standard ve referans cihazlarda, bir sonraki

kalibrasyon periyoduna kadar olan sürede meydana gelebilecek beklenmedik kaymalar

belirlenebilir.

ABSTRACT:

Greater confidence and better uncertainty can be ensured in a calibration

laboratory if at least two

similar standards are available and are regularly

intercompared.

The laboratory standards are send to National Metrology Institute (UME) for

periodic calibration, in order to provide traceability to national and international

standards. The intercomparisons of the laboratory standards are not a substitute

for periodic calibration by a higher echelon, they create information regarding

the longtherm stability of the standards.

Until next calibration period, an unexpected drift of the laboratory standards

can be detected by

the intercomparisons.

145

GİRİŞ:

i

Genel olarak, kalibrasyon laboratuvarlannda, referans cihaz ( kalibratörler) veya

standardların davranışlarının , yada başka bir deyişle, kalibrasyonların güvence altına alınması, bu

referans ve standardların Ulusal Metroloji Laboratuvarlan veya bir üst seviye referanslara sahip

laboratuvarlar tarafından periyodik olarak kalibrasyonlarının yapılması ile sağlanır. Bu iki

kalibrasyon periyodu arasında, referans ve standardların, tayin edilen bir belirsizlikle değerlerini

muhafaza ettikleri varsayılır.

Laboratuvar referans ve standardlarının periyodik kalibrasyon datalarının incelenmesi ile

stabiteleri, ölçme belirsizlikleri ve kalibrasyon periyodları hakkında yorum yapılabilir.Yani

ölçme belirsizlikleri iyileşebilir veya kötüleştirilebilir, kalibrasyon periyodları uzatılabilir yada

tersine kısaltılabilir.Bu yolla yapılan tahminler yeterli güven ve emniyeti sağlayamazlar.Örneğin

geçmişine ait kalibrasyon dataları bulunmayan, sisteme yeni dahil edilen bir referans veya

Standard için bir tahmin yürütmek güçtür.

j

/

Laboratuvar referans ve standardlarının, grup oluşturacak şekilde sayılarının artırılması ve

sürekli birbirleri ile laboratuvar içi dahili karşılaştırmalarının (intercomparisons) yapılması,

bakım (maintanence) ve takiplerinin sağlanması, iki kalibrasyon periyodu arasında,kalibrasyon

sistemini güvence altında tutar.

LABORATUVAR REFERANS VE STANDARDLARININ SAYILARININ

ARTIRILMASI:

;

/

Özellikle, laboratuvar referans cihazları yani kalibratörler yada kalibrasyonlarda esas alınan

ölçme cihazları, yoğun iş potansiyeli olan cihazlardır. Bunların periyodik kalibrasyonları için

laboratuvar dışına çıkması hem cihazların nakliye esnasında zarar görme ihtimalini taşır, hemde

bir süre için kalibrasyonlann durdurulmasını gerektirir.

Kalibrasyon laboratuvarlannda,güvenirliği sağlamak, iş programında kesinti yaratmamak,

kalibrasyolarda ölçme belirsizliğini iyileştirmek ve düzenli laboratuvar içi kaşılastırmalar yapmak

üzere transfer standardlarına ihtiyaç vardır. Kalibrasyon laboratuvarının ulusal ve uluslararası

izlenebilirliği, bu transfer standardlarının periyodik kalibrasyonları vasıtasıyla sağlanır.

iki benzer standardın laboratuvar içi karşılaştırılmalanyla sistem güvence altına

alınabilir.Elde edilen fark değerlerden standardların davranışları hakkında bilgi sahibi

olunur.Ancak kalibrasyon laboratuvarlarında daha büyük güvenirlik üç benzer standardın

birbirleri ile kaşılaştınlmalanyla elde edilir. Bu üçlü grubun üyelerinden birisinin stabitesinin

bozulması halinde, iki grub üyesinin birbirine

göre farkı değişmezken diğerinin büyük farklılık

göstermesi, bize stabilitesi bozulan standardı tespit

etme şansı verir.Halbuki iki benzer

standardın karşılaştırılmasında, her ikisininde tesadüfen aynı yöne aynı şekilde olan kaymaları

tespit edilemez, çünkü mutlak değer olarak, ölçülen farkta, göze çarpan

bir

değişme

belirlenemez.Görüldüğü gibi oluşturulan grubun eleman sayısı arttıkça kalibrasyon sisteminin

güvenirliği de artar.

Dahili karşılaştırmalarla stabilitesinin bozulduğu, mutlak değerinin değiştiği tespit edilen

standardta kayma (drift) devam ediyorsa, daha sıkı kontrol altında tutulur, gerekirse, grubun

güvenirliğini azalttığı için gruptan çıkarılır. Varsa gruba yeni üye alınır ve bir süre sıkı gözlem

altında tutulur.

146

j

Oluşturulan grubun tüm elemanları, esasen referans sınıf olmayabilir. Bazısı düşük sınıf veya

çalışma standardı olabilir. Önemli olan, oluşturulan grup için yeterli stabiliteye sahip olması ve

karşılaştırmalarda rahatsızlık yaratmamasıdır. Ancak grupta en az bir adet yüksek sınıf referans

standardı bulundurulmalı ve karşılaştırmalar düzenli olarak yürütülmelidir.

LABORATUVAR TRANSFER STANDARDLARI:

Kalibrasyon Iaboratuvarlarının izlebilirliğini temin etmek ve kullanılan referansların

değerlerini günceleştirmek üzere, laboratuvarda teşkil edilen grubun bir elemanı transfer

standardı olarak seçilir. Bu transfer standardı bir üst seviye laboratuvarlarda benzer standardlarla

karşılaştırılır ve bir ölçme belirsizliği ile güncel değeri tespit edilir. Transfer standardı,

laboratuvar dışına çıkmadanönce ve laboratuvara döndüğünde hemen diğer grub elemanları ile

karşılaştırılır, böylece transfer standardının nakledilmesi esnasında bir aksilik olup olmadığı tespit

edilebilir.

Transfer standardının seçiminde bazı hususlara dikkat etmek gerekir.Öncelikle taşınmaya

müsait olmalıdır.Örneğin bazı elektriksel transfer standardlarının kesintisiz güç kaynaklarına

ihtiyacı vardır.

Transfer standardının stabilitesi iyi değilse, tespit edilen değer çabuk

değişeceği için sağlıklı izlenebilirlik tesis edilemez. Laboratuvar şartlarında stabilitesi çok iyi

olan bir kalibratörün aynı

zamanda transfer standardı olarak kullanılması, kalibrasyonu için

laboratuvar dışına çıkarılması , davranışında bozukluk yaratabilir, taşınması esnasında zarar

görebilir. Sakıncalıdır.

DAHİLİ KARŞILAŞTIRMALAR:

Dahili karşılaştırma yönteminin esası, nominal değeri benzer büyüklüklerden, eleman sayısı

en az 3 olmak üzere bir grup oluşturulur ve grup elemenlannın birbirlerine göre farkları ölçülür.

Ölçülen bu farkların istatistiksel bir yöntemle analizinden sonra, grup elemanlarının güncel

değerleri tespit edilir.

Genel olarak, laboratuvar Standard ve referanslarının bakımı için uygulanan dahili

karşılaştırma ile elde edilen datalar "least square" istatistiksel yöntemine göre alınır ve

değerlendirilir. Bu metoda göre transfer standardının iki kalibrasyon periyodu arasında grup

elemanlarının ortalama değerinin sabit kaldığı varsayılır. Grup elemanlarının değerlerinin

tespitinde, kullanılan ölçme cihazının sistematik hatası ortadan kaldırılır ve rastgele hatalar

minimize edil ir. Yazıda, üç elemanlı bir grubun bazı karşılaştıma yöntemleri verilmiştir.

ÖRNEK 1: Değerleri X|, X2, X^ olan grup elemanlarının, şekil l'de olduğu gibi birbirlerine

göre fark değerleri Yi..6 ve ölçme cihazının sistematik hatası P, rasgele hataları Rı..6 ise,

X,-X2+P=Y,-RI

Y,-X,+X2-P=R,

X,-X3+P=Y2-R2

Y2-X,+X3-P=R2

=

X2-Xı+P Y4-R4

X3-X,+P=Y5-R5

YS-X3+X,-P=R5

Grubun ortalama değeri M,

M=(X,+X2+X3)/3

(Şekil 1)

147

E R I 2 = R , 2 + R2

2

+ R32+ R42+ R52+

o

0X1

0X1

0X1

Rasgele hataların karelerinin toplamının X|, X2, X3 'e göre kısmi türevlerinin sıfır

olduğudurumda, rasgele hatalar minimumdur. Yukarıdaki deklemlerden Xı, X2, X3

çözülürse,grup elemanlarının güncel değerleri Xj, X2, X3 tespit edilmiş olur.

x,=

MH

ı-_L(

Y1

+

Y 2 -Y 4 -Y 5 )

6

X2= MH ı-i( -Y, + Y 3 +Y4-Y 6 )

6

-Y2 -Y 3 +Y 5 +Y 6 )

X3= MH

6

ÖRNEK 2: Değerleri Xj, X2, X3 olan grup elemanlarının, şekil 2 'de olduğu gibi birbirlerine

göre fark değerleri Y1..6 ve ölçme cihazının sistematik hatası P, rasgele hataları R] 6 ise,

Y,

X,-X2+P=Y,-Rı

X2-X3+P=Y2-R2

X2-X1+P=Y4-R4

X3-X2+P=Y5-R5

X1-X3+P=Y6-R6

Y1-X,+X2-P=R,

Y2-X2+X3-P=R2

Y5-X3+X2-P=R5

Grubun ortalama değeri M,

(Şekil 2)

M=(X,+X2+X3)/3

Y2

ZRI2=R,2+R22+R32+R42+R52+R«2

0X1

0X1

0X1

Rasgele hataların karelerinin toplamının Xı, X2, X 3 'e göre kısmi türevlerinin sıfır olduğu

durumda, rasgele hatalar minimumdur. Yukarıdaki deklemlerden Xı, X2, X3 çözülürse,grup

elemanlarının güncel değerleri Xı, X2, X3 tespit edilmiş olur.

148

J _ ( Y , -Y 3 -Y 4

Y 2 +Y 4 -Y 5 )

X 3 =M + J _ ( - Y 2 + Y3+Y5-Y6)

6

ÖRNEK 3: Transfer

standardının bir üst seviye laboratuvarda periyodik

karşılaştırılmalarından sonra, grup elemanlarının değerlerinin belirlenmesi ve grubun yeni

ortalama değerinin tespit edilmesi.

S -X,+P=Y,-R,

X,-X2+P=Y2-R2

Xı-S +P=Y4-R4

S -X2+P=Y5-R5

X2-X,+P=Y6-R6

ZRI2=R,2+

Y,-S +X,-P=R,

Y2-X,+X2-P=R2

Y4-X,+S -P=R4

Y5-S +X 2 -P=R 5

Y6-X2+X,-P=R6

R22+ R32+ R42+ R52+ R6

i2 _ o ,

=

o,

_o

(Şekil 3)

X,=

X2= S

+J_(-2Y,

6

2Y 4 -Y 5 -Y 6 )

J_ (- Y, - Y2+ 2 Y3 + Y4 - 2Y5

6

Grubun yeni ortalama değeri M,

M=(S +^X

149

SONUÇ:

Kalibrasyon laboratuvarlarında, nominal değerleri benzer standardlardan oluşturulan

grubun periyodik dahili karşılaştırmaları, örnek 1,2,3 'de olduğu gibi yapılabilir. Böylece transfer

standardının bir üst seviye laboratuvardaki iki kalibrasyon periyodu arasında sistem güvence

altına alınmış olur.

Mesela, bir elektrik kalibrasyon laboratuvarında , gerilim transfer standardı

olarak732B/FLUKE

seçilerek , çok fonksiyonlu kalibratörler 5700Ave 5100B/FLUKE 'den

oluşturulan grubun, DClOV'da

dahili karşılaştırmaları, Null dedektör 845/FLUKE

vasıtasıyla yapılabilir ve yukarıda verilen istatiksel yöntem ile değerlendirilerek, laboratuvarda

gerilim kalibrasyonları kontrol altında tutulabilir. Benzer şekilde DC direnç transfer standardl 1

ohm ve 10 kiloohm seçilerek, 5700A ve 5100B/FUKE 'den oluşturulan grubun dahili

karşılaştımalarında fark değerler, 6 1/2 digit multimetre 8505/FLUKE

ile ölçülür ve

değerlendirilir.Böylece laboratuvarda direnç kalibrasyonları güvence altına alınabilir.

REFERANSLAR:

l.A.F.Dunn, Maintanance of a laboratory unit of voltage, IEEE Trans.Instrum. Meas.,vol.

IM-20, pp.2-10, Feb. 1971

2.Harry H. Ku, Chapter2. , Statistical concepts in metrology, Handbook of Industrial

Metrology, pp.20-50. , Prentice-Hall, Inc., 1967

3.H.Ural, S.Varol, Ş.Özgül, B.Bumin, DC Voltaj standard biriminin oluşturulması ve

kalibrasyonu, UME, 1991

4.FLUKE,Calibration: Philosophy in Practice, Section 5, Statistic, Section 2- chapter 6,

Standards and Traceability, 1994

150

j

![Teknik Katalog [Kalibrasyon Cihazı]](http://s1.studylibtr.com/store/data/004705465_1-a05245714881ae00f0fae99ae2ebe58e-300x300.png)