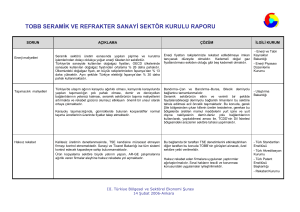

İleri Teknolojik Seramikler-5

advertisement

YAPISAL SERAMİK MALZEME TEKNOLOJİSİ-4 Şekillendirme Yöntemleri Yrd. Doç. Dr. Nuray Canikoğlu Seramik ürünler çok çeşitli malzemelerden yapılır. Bu ürünler uygulama ve şekil açısından çeşitlilik gösterir. Bu yüzden bunları yapmak için kullanılan üretim yöntemleri de çeşitlidir. Ana süreç dört aşamada özetlenebilir: Bünyeyi hazırlama (toz seçimi, bünyenin karıştırılması ve bünyenin kurutulması), Şekillendirme, Kurutma ve Sinterleme. • • • • • • 2 • Yüksek performans seramik ürünler homojen mikroyapılı, çok az gözenekli ve yüksek yoğunlukta bünyelerden yapılır. • Böyle yüksek kalitede ürünler elde etmek için, başlangıç malzemelerinin seçimi ve kontrolü çok önemlidir. • Yüksek yoğunlukta sinter parça elde etmek için ince taneli ve yüksek saflıkta tozlar kullanmak gereklidir. • Ayrıca yardımcı bileşenler ile ana bileşenler çok iyi karıştırılmalıdır. 3 A. Toz seçimi • Seramik tozunun hazırlanmasında kullanılan en yaygın yöntem iri hammadde parçalarını mekanik öğütme ve sınıflandırma ile ince toz haline getirmektir. • Öğütücüler çok çeşitli olmakla birlikte bilyalı öğütücüler ve sarsıntılı öğütücüler mikron seviyesinde tane boyutuna ulaşmak için en uygun olanlarıdır. • Yoğun malzeme elde etmek için tane büyüklüğü ve homojen dağılımı çok önemlidir. 4 B. Bünyenin Karıştırılması Tozları, ana ve yardımcı bileşenleri karıştırmak, bünyeyi hazırlamak için kuru ve yaş olmak üzere iki yöntem vardır. İleri teknolojik seramikler alanında, mikron ve mikronaltı büyüklüğündeki tozlar için daha verimli ve güvenilir olanı yaş yöntemdir. Başlangıç malzemesinin öğütülmesi ve bünyenin karıştırılması aynı anda yapılmaktadır. Yaş yöntemde kullanılan çözücü genellikle sudur. Fakat silisyum nitrür ve silisyum karbür gibi oksit dışı malzemelerin oksitlenmesini önlemek için organik çözücüler de kullanılır. 5 Bilyalı öğütücü en çok kullanılan karıştırma cihazıdır. Bilyalardan ve öğütme kabının iç kaplama seramiğinden kopacak parçalar malzemeyi kirleteceğinden, öğütülen malzemenin cinsinden seramik bilya ve iç kaplama malzemesi kullanılması tercih edilir. bilyalı değirmenin içi bilyalı değirmen Zirkonya bilya 6 C. Bünyenin Kurutulması Yaş yöntemle elde edilen bünyenin kurutulmasında kullanılan en yaygın yöntem püskürtmeli (spray) kurutucudur. Bu yöntem uygun kurutma yöntemi olmasının yanında aynı zamanda toz kalıplamada tozda istenilen akıcılığı da sağlamaktadır. Burada prensip olarak, yüksek hızda dönen disk şeklinde bir memeden püskürtülen çamurun bulunduğu bir sarsıntılı siloya sıcak hava gönderilir. Buğu halindeki malzeme damlacıkları sıcak hava ile taşınarak silonun dibine kuru granüller olarak düşer ve oradan alınırlar. Bunları kurutmakta kullanılan hava nemli olacağından silonun alt kısmından dışarı alınır. 7 8 • Slip Döküm – – – • Kuru presleme – • – • • 9 • Sıcak presleme İzostatik presleme – • Açık döküm Dolu döküm Basınçlı döküm Sıcak izostatik pres Soğuk izostatik pres Ekstrüzyon Enjeksiyon Şerit döküm Plazma kaplama • Slip döküm seramiğe has bir kalıplama yöntemi olup çok uzun bir kullanım tarihine sahiptir. • Slip döküm ile şekillendirme prosesinde, hazırlanan çamur, alçı kalıplara dökülmektedir. Çamurdaki su, gözenekli alçı kalıp tarafından emilmektedir. Slip dökümde çamur, seramik toz, sıvı (su veya organik) ve prosese yardımcı olacak katkılar bilyalı öğütücü veya bir başka karıştırıcıda karıştırılarak hazırlanır. Bu şekilde en yüksek oranda katı içeren ve yeterli akıcılığa sahip çamur hazırlanmış olur. 10 Slip döküm ile şekillendirmede kalıp olarak, alçıdan yapılan, tek veya çok parçalı kalıplar kullanılır. Kalıp şekline getirilmiş alçı maddesinin gözenekli oluşu nedeni ile, kalıbın su emme yeteneği, kalıbın içine dökülen döküm çamurunun suyunu emerek, şekillendirme işlemini, herhangi bir yardımcı alet olmaksızın sürdürür. 11 • Slip hazırlamada kullanılan tozun tane iriliği ve dağılımı önemli faktörler olduğundan iyi kontrol edilmesi ve aglomerasyonun olmaması istenir. Bunu sağlamak için slip birkaç saat süreli ultrasonik işlemden geçirilmeli, iyi bir asıltı elde edilmesi için uygun elektrolit ilavesi yapılmalıdır. • Bu yöntem, basit bir yöntem olup esas olarak her boyut ve şekildeki parça üretimi için uygundur. Ancak, pişme esnasında çekme miktarı tipik olarak %25-30 mertebesinde olup; bu durum nihai ürünün boyut tahmininde güçlük yaratmaktadır. 12 13 Açık Döküm 14 Dolu Döküm Kuru presleme basit şekilli katı partikülleri şekillendirmek için idealdir ve 3 adımda gerçekleşir: 1. kalıbın doldurulması, 2. preslemenin gerçekleştirilmesi, 3. preslenen katı parçanın kalıptan çıkartılması 15 Preslenen toz boyut dağılımı 20-200µm arasında olmalıdır. Kullanılan basınç 300 MPa kadar yüksek olabilir. Kuru presleme ile seramiklerin şekillendirilmesi ekipmanların ucuz oluşu ve kolay uygulanabilirliği yüzünden yaygın bir şekilde kullanılmaktadır. Conta ve nozul gibi küçük parçalar bu yöntem ile dakikada yüzlerce üretilebilmektedir. Ayrıca küçük düz şekilli yalıtıcılar veya kesici uçlar da dakikada binlerce üretilmektedir. Kuru presleme ile kuruma büzülmesi oluşmaz; bu sayede kuruma süresi ortadan kaldırılır ve son üründe iyi bir boyutsal doğruluk elde edilir. 16 Sıcak Presleme Yüksek sıcaklıkta yapılması hariç Kuru presleme’ye benzer şekilde, ürünün sinterlenmesi, presleme ile aynı anda yapılır. • Bu işlem, ayrı bir fırınlama aşamasına olan ihtiyacı ortadan kaldırır. • Daha yüksek yoğunluklar ve daha ince tane boyutları elde edilir; ancak kalıp yüzeylerine karşı etkiyen sıcak aşındırıcı parçacıklar nedeniyle kalıp ömrü kısalır. 17 Sıcak presleme ile üretilen yapısal ürünler Ürün Seramik zırh Kesici takım Motor parçası Kalıplar 18 Kullanılan Malzeme B4C, TiB2, SiC, Al2O3 Si3N4, TiC, Si3N4-AlN-Al2O3 Si3N4, SiC Al2O3-SiC kompozit, SiC, Al2O3 İzostatik presleme esnek bir kalıp içersindeki tozlara hidrostatik basınç uygulanması ile gerçekleşir. Bu sayede geleneksel eşeksenli sıkıştırmada sık sık gözlenen, son üründeki üniformluğun bozukluğu problemi ortadan kalkmış olur. 19 1.Soğuk İzostatik Presleme (CIP) • Bu yöntemde toz malzemeler kalıp olarak hizmet eden esnek bir elastik kap içerisine yerleştirilir. Kalıp basınç kabının içindeki bir sıvı ortamına daldırılır ve böylece sıvıya uygulanan yüksek basınç sıvı yardımıyla sıkıştırılacak tozlara iletilerek, tozlar üzerinde bir hidrostatik basınç oluşturulur. Daha sonra kalıp basınç kabından çıkarılarak her bir parçanın kalıptan boşaltılması sağlanır. Sıvı ortam olarak su veya yağ kullanılabilir. • 20 21 Soğuk İzostatik Presleme ile ateşleme bujisi yıllardır üretilmektedir. Şekil. CIP cihazı Alümina vida 2. Sıcak İzostatik Presleme (HIP) • • • Seramik ürünlerindeki yoğunluğu arttırmak için genellikle sıcak preslemeye başvurulur. Sıcak izostatik preslemenin önemi gün geçtikçe artmakta olup; klasik yöntemlerle poroziteyi ortadan kaldırabilmek için gereğinden yüksek sıcaklık ve basınç altında uzun süre malzemeyi tutmak yerine daha düşük sıcaklıklarda ve kısa sürede işlem tamamlanmaktadır. Bu sayede hem mikroyapının tane boyutu küçük olmakta hem de enerji tasarrufu sağlanmaktadır. Günümüzde HIP prosesi, nükleer yakıtın, refrakter malzemelerin, seramik kompozitlerin ve süper alaşımların üretiminde kullanılmaktadır. 22 Sıcak İzostatik Presleme ile oksit dışı seramikler ilavelere gerek kalmadan yüksek yoğunlukta üretilebilmektedir. Ayrıca BaTiO3 ve SrTiO3 gibi parçalar da HIP ile üretilmektedir. Şekil. HIP cihazı 23 24 • Ekstrüzyon yöntemi, boru, çubuk, profil gibi ürünlerin üretimi için tek yöntemdir. Her çeşit seramik kompozisyon veya karışım, uygun bağlayıcı sistemiyle şekillendirilebilmektedir. 25 26 Şekil a. Tek vidalı, b. Çift vidalı zıt yönde, c. Çift vidalı aynı yönde dönen ekstrüder Şekil a.)Ektrüzyon ile çubuk ve b.) tüp üretimi 27 • • Ekstrüzyon, enjeksiyon kalıplama gibi bir plastik şekillendirme yöntemi olup; seramik malzeme ekstrüzyon sırasında kalıbı doldurabilecek kadar akıcı olmalı ve ekstrüzyon sonrası yeterli yaş mukavemete sahip olmalıdır. Seramik tozları, yeterli plastisiteyi sağlamak amacı ile ilave edilen % 25-30 mertebesinde organik bağlayıcı ve nem ayarı ile arzu edilen boyutlarda metallerde olduğu gibi ekstrüzyona tabi tutulur. Ekstrüzyon çamurunda seramik toz, bağlayıcı, yağlayıcı, dağıtıcı ve diğer katkı maddeleri bulunur. Burada en önemli parametre seramik tozu olup, tozun tane iriliği ve dağılımı, şekli ve aglomerasyonu çok önemlidir. 28 Ekstrüzyon yöntemi ile alümina, müllit, zirkonyadan fırın tüpleri, yalıtım malzemeleri, tüp şeklindeki kapasitörler, çubuk gibi sabit kesitli ve simetriye sahip ürünler üretilebilir. Bağlayıcılar: Selüloz, mum, su, cam suyu, polivinil bütiril, polivinil alkol,polietilen glikol, polipropilen… Yağlayıcılar: stearik asit, aliminyum stearat, çinko stearat, talk,… Plastikleştiriciler: polietilen, glikol, gliserin,… 29 Plastik bir şekillendirme yöntemi olarak enjeksiyonla kalıplama tekniği kompleks şekilli ve ince cidarlı parçaların ekonomik ve hızlı olarak üretilmesini sağlayan bir yöntemdir. 30 Bir seramik toz-bağlayıcı karışımının bağlayıcı eriyene kadar ısıtılması ve daha sonra parçanın istenen şekli aldığı ve yeniden katılaştığı bir kalıp boşluğu içerisine basınçla doldurulması enjeksiyon kalıplama yönteminin temel prensibini oluşturur. Doldurulmuş kalıbın soğutulması ile katılaştırılan polimer-seramik karışımından polimerin kontrollü şartlar altında uzaklaştırılması ile sinterlemeye hazır, kompleks nihai şekilli parçalar elde edilir. 31 Enjeksiyonla kalıplama yönteminin başlıca kademeleri; Seramik tozun hazırlanması ve bağlayıcı formülasyonunun çıkarılması Homojen bir toz/bağlayıcı karışımının hazırlanması Enjeksiyon kalıplama Şekillendirilmiş parçadan bağlayıcının uzaklaştırılması Parçanın sinterlenmesi 32 Bağlayıcılar (termoplastik) Polipropilen, etilen vinil asetat, vakslar, polibütan, polietilen Bağlayıcılar (termoset) Epoksi reçine, naylon, fenol formaldehit Bağlayıcılar Metil selüloz, hidroksietil selüloz (suda çözünebilen) Plastikleştiriciler Hafif yağlar, polietilen glikol, bütil stearit Yağlayıcılar Stearik asit, oleik asit, parafin vaks 33 • Yapısal amaçlı kompleks ve karmaşık şekilli, aşınmaya veya ısıya dayanıklı parça üretimi için kullanılır. • Genel olarak enjeksiyon kalıplamada kullanılan tozlar: ZrO2, Al2O3, TiO2, Si3N4 ve SiC’dür. Bu tozların tane boyutları 1-20m mertebesindedir. • Aşınma direnci yüksek nozullar, ateşleme sistemlerindeki izolasyon parçaları, elektrostatik toz boya sistemlerinde kullanılan seramik parçalar, türbin kanatları, v.s üretilmektedir. 34 İşlemler üretim ölçeğinde içinde hareketli bir konveyör sistemi, hava üfleyen kurutma sistemi, ısıtıcı sistemi, döküm ünitesi, şeridi sıyıran sistem ve şeridi saran makara ihtiva eden sürekli döküm makinesinde gerçekleştirilir. Kurutma işleminden sonra, şerit ya makaraya sarılır veya kullanım amacına uygun boyutlarda kesilir. 35 Şekil (a) ve (b). Şerit döküm cihazı Şerit döküm seramik altlıkların, kapasitörlerin ve çok katmanlı kompozitlerin hazırlanması için geliştirilmiştir. 36 • Önce seramik toz, çözücü, dağıtıcı ve yüzey ıslatıcı maddeler 24 saat karıştırılarak düşük viskoziteli çamur elde edilir. Daha sonraki karıştırma ve homojenleştirme aşamasında plastisiteyi arttırıcı katkı maddeleri ve bağlayıcı malzeme katılarak 24 saat daha karıştırma işlemi yapılır. İki aşamalı karıştırma dağılımın iyi olması ve bağlayıcı sistemin özelliklerinin bozulmasını önlemek için uygulanır. Karıştırma işlemi sonunda çamur ısıtılır, süzülür, havası alınarak çözücüde çözünmeyen, düz bir yüzeye yayılır ve solvent uçurularak bünyeden uzaklaşması sağlanır. 37 Temelde metalik ve metalik olmayan altlık malzemelerin seramik esaslı bir malzeme ile kaplanmasında kullanılan plazma püskürtme, bir yüzey tekniği olmakla birlikte; tüp, boru, pota, sensör gibi seramik esaslı şekilli parçaların istenilen boyutlarda üretilmesini de mümkün kılar. Laboratuar için yalıtım tüpleri, sanayi tipi fırınlarda, ısıtma ünitelerinde, yatay, dikey ve döner tüp fırınlarında, demir dışı metal ergitme potalarında, enjeksiyon tüplerinde, rulman yataklarında, döküm potalarında ve baca gazı iletim boruları diğer örneklerdir. Geleneksel üretim metodlarından farklı olarak plazma ile şekillendirmede kalıp tasarımı, presleme-döküm ve yüzey işlemlerine ihtiyaç duyulmamaktadır. 38 39 Plazma püskürtmede anodik polarize edilmiş (genellikle Cu) silindirik formda su ile soğutulan plazma üfleci ile toryumlu tungstenden imal edilmiş konik formda bir katod arasında ark oluşturulur. Bu arkın içinden Ar, He, N2, H2 veya bunların karışımlarını içeren gaz geçirilir. Proseste, katottan yayılan serbest elektronlar, anoda doğru hızla ilerlerken plazma gazlarının atomları veya molekülleri ile çarpışmaktadır. Bu çarpma momenti etkisiyle plazma gazları iyonize olarak pozitif iyon ve negatif elektronlara ayrılmaktadır. Genişleyen gaz alev şeklinde üfleçten çıkar ve plazma çekirdeğinde kaplama tekniğine bağlı olarak yaklaşık 10.000-25.000oC sıcaklıklara ulaşılır. 40 41 42 • Plazma sprey kaplamalarda, kaplama işlemi esnasında kaplamanın çatlamasına veya ana malzemeden ayrılmasına yol açan basma ve çekme iç gerilmeleri meydana gelmektedir. • Bu iç gerilmelere; sprey malzemesinin üniform olmayan dağılımı, kaplama ile ana malzeme arasındaki termal genleşme farklılığı, ana malzemenin üniform olmayan bir şekilde ısıtılmasıyla yine ana malzemenin şekil ve boyut özellikleri neden olmaktadır. • Ara tabaka uygulaması ve sprey esnasında ana malzemenin ön ısıtılması veya soğutulması ile bu iç gerilmeler azaltılabilir. 43 • Plazma püskürtme tekniğinin en büyük pazar alanı uçak ve uzay endüstrisi olup; otuz yıldan daha fazla bir süredir plazma püskürtme havacılık teknolojisinde kullanılmaktadır. Plazma püskürtme konusundaki mevcut uygulamalar vakum altında kaplama ile önemli ölçüde gelişmiştir. Türbin kanatçıklarının ve aktarma dişlilerinin kaplanması yanında piston yüzeyleri, subap başları, silindir kapaklarında termal bariyer amaçlı kaplamalar da yapılmaktadır. Tekstil endüstrisi, kağıt endüstrisi, tıbbi uygulamalar, toz metalurjisi, otomobil endüstrisi plazma püskürtme tekniğinin diğer uygulama alanıdır. 44