tmmob

makina mühendisleri odası

KAYNAK TEKNOLOJİSİ

IV. ULUSAL KONGRESİ

bildiriler kitabı

24 - 25 Ekim 2003 / Kocaeli

Yayın No

E/2003/339

tmtnob

makina mühendisleri odası

Sümer Sok. 36/1-A

06440 Demirtepe / ANKARA

Tel: (312) 231 31 59 Faks: (312) 231 31 65

e-posta: [email protected]

http://www.mmo.org.tr

Yayın No: E/2003/339

ISBN: 975-395-653-3

Bu yapıtın yayın hakkı Makina Mühendisleri Odası'na aittir. Kitabın hiçbir bölümü

değiştirilemez. MMO'nun izni olmadan kitabın hiçbir bölümü elektronik, mekanik vb. yollarla

kopya edilip kullanılamaz. Kaynak gösterilmek kaydı ile alıntı yapılabilir.

Ekim 2003 / Ankara

Baskı:

Özkan Matbaacılık

(0312)229 59 74

/IS

tmmob

makina mühendisleri odası

KAYNAK TEKNOLOJİSİ IV. ULUSAL

KONGRESİ

24-25 EKİM 2003 - KOCAELİ

IV. OTURUM

Oturum Başkanı

Erdinç KAL UÇ (Kongre Düzenleme-Yürütme Kurulu Üyesi)

ROBOTİK KAYNAK SİSTEMLERİ ve

GELİŞME İSTİKAMETLERİ

1

Doç .Dr. Selahattin YUMURTACI , Arş. Gör. Tolga MERT

'Y.T.Ü. Mak.Fak. Mak.Müh. Bölümüİstanbul/TÜRKİYE

Tel: 259 70 70/2718-2931, E-posta: yselahatC5>yildiz. edu. tr. tmert(d)yifdiz. edu. tr

ÖZET

Günümüzde hızlı nüfus artışının doğal bir sonucu olarak farklı türdeki ürünlere olan talep giderek artmakta,

dolayısıyla da imalat sistemlerinde olağanüstü gelişmeler meydana gelmektedir. Geçtiğimiz yüzyılın yansında

ortaya atılan otomasyona dayalı imalat sistemi genişleyerek optimizasyon devrine geçilmiş, prodüktiviteyi

arttırarak yatırım masraflarını azaltan, daha fazla üretim yapmanın yanısıra kaliteyi de yükselten ve bu arada

çok daha insancıl çalışma koşullan sunan 'robotlar' devri başlamıştır.

Bu çalışmada robot kullanımına karar vermede gözetlenmesi gereken noktalar, değişik robot konfigürasyonlan,

robot ark kaynağı donanımlan ile robotik uygulamalar incelenerek çeşitli ülkelerdeki robotların dağılımı ve

geleceğe dönük öngörüler sunulmuştur.

Anahtar sözcükler: Robot, kaynak

1) G İ R İ Ş

Amerikan Robot Enstitüsü, robot kavramını şu şekilde ifade etmektedir:

" Robot, çeşitli görevlerin gerçekleştirilmesi için, malzeme, parça, takım ya da değişken programlanmış hareketler

aracılığıyla, özel parçalan hareket ettirmek amaçlı tasarlanmış, çok fonksiyonlu, yeniden programlanabilir

manipülatördür."

Sanayi robotunun en kapsamlı tanımı ve robot tiplerinin sınıflandırması ISO 8373 standardında belirlenmiştir.

Bu standarda göre bir robot şöyle tanımlanır:

"Endüstriyel uygulamalarda kullanılan, sabit veya hareketli olabilen, üç veya daha fazla programlanabilir eksene

sahip, otomatik kontrollü, yeniden programlanabilir çok amaçlı manipülatördür."

Tanımdaki terimlerin detaylı olarak açıklamalan aşağıdaki gibidir:

Yeniden programlanabilir: Fiziksel değişiklikler olmadan programlanmış hareketleri veya yardımcı

fonksiyonlan değiştirilebilen.

Çok amaçlı: Fiziksel değişikliklerle farklı bir uygulamaya adapte edilebilme yeteneği.

Fiziksel değişiklikler: Programlama kasetleri, ROM'lar vb. gibi değişiklikler hariç mekanik yapının veya kontrol

sisteminin değiştirilmesi.

Eksen: Lineer veya dönel (rotasyonel) modda robot hareketini belirtmek için kullanılan yön.

167

Kaynak Teknolojisi IV. Ulusal Kongresi

Şekil 1 'de fiziksel konfıgürasyonun, çalışma hacminin şekli üzerindeki etkisi gösterilmiştir. Kutupsal koordinat

robotunun çalışma hacmi kısmen küreseldir; silindirik koordinat robotunun silindirik, kartezyen koordinat

robotunun çalışma hacmi dikdörtgen prizma ve eklemli-kol robotunun çalışma hacmi ise yaklaşık küreseldir.

Her çalışma hacmi şeklinin büyüklüğü, kol komponentleri ve eklem hareketlerinin sınırlan tarafından etkilenir.

Robot seçimi, optimal çalışma hacmi için yapılmalıdır. Çünkü robot çalışma hacminin büyümesi, robot uzuv

boyutlannın artması dolayısıyla ataleti, gerekli motor gücü, enerji tüketim miktan ve robot fiyatının artmasıyla

sonuçlanır.

\ \ I "rflr I

Cb)

(a)

(c)

a) kutupsal, b) silindirik ve c) kartezyen

Şekil 1. Çeşitli Robot Anatomileri İçin Çalışma Hacimleri

a) Tamlık: Tamlık, çalışma hacmi içinde istenen bir noktaya, robotun bilek sonunu götürebilme yeteneğidir.

Uzaysal çözülüm, robotun çalışma hacmini bölebileceği en küçük hareket artışıdır. Robotun tamlığı uzaysal

kontrol artımlannı ne derece tanımlayabildiğine bağlıdır. Tamlık, verilen bir hedef noktaya erişebilmek için

robotun programlanabilme kapasitesiyle ilişkilidir.

b) Tekrarlanabilirlik: Tekrarlanabilirlik, uzayda robota önceden öğretilen bir noktaya, robotun, bileğini veya

bileğine eklenen end efektörünü götürebilme yeteneğidir. Robotun öğretilen bir noktaya göre tekrarlanan

hareketlerinin sonucunda, robot uç noktası ile öğretilen nokta arasında oluşabilecek maksimum hata miktandır.

Genel amaçlı robotlarda tekrarlanabilirlik değerinin 0,1 mm ila 0,2 mm olması yeterli olabilmektedir. Özel

olarak ark kaynağı uygulaması düşünülürse tekrarlanabilirlik değerinin kaynakta kullanılacak tel çapının yansından

küçük olması istenir.

c) Yük taşıma kabiliyeti ve hız: Maksimum yük taşıma kapasitesi, robotun minimum hızında tekrarlanabilirlik

değerini koruyarak taşıyabileceği maksimum yük değeridir. Nominal yük taşıma kapasitesi de robotun maksimum

hızda tekrarlanabilirlik değerini koruyarak taşıyabileceği maksimum yük miktandır. Bu yük taşıma kapasitesi

değerleri taşman malzemenin boyut ve şekline bağlıdır.

Robotlar, çeşitli ölçütlere (eksen sayılan, kontrol tipleri ve mekanik yapılanna) göre sınıflandınlabilmektedir.

Şekil 2'de, mekanik yapılanna göre yapılan bir sınıflandırma görülmektedir.

168

Kaynak Teknolojisi IV. Ulusal Kongresi

Robot

Prensip

Eksenler

Kinematik Yapı

Çalışma Alanı

örnekler

Resim

Kartezyen Robot

Silindirik Robot

ıııhııı

Küresel Robot

SCARA Robot

ıııhııı

Mafsallı Robot

Paralel Robot

Şekil 2. Mekanik Yapılarına Göre Endüstriyel Robotların Sınıflandırılması

2. ROBOTLARIN KULLANIM ALANLARI

Robotlar döküm yolu ile biçimlendirme (özellikle pres dökümde), kaynak (özellikle nokta kaynağı, MIG/MAG,

TIG ve plazma), sıcak dövme, sprey boyama, paletleme, takım tezgahları yüklenmesi ve montaj hatlarında

basan ile kullanılmaktadırlar.

3. ENDÜSTRİYEL ROBOTLARIN DÜNYA ÇAPINDAKİ YAYILIMI

2000 Dünya Robot Pazarı

Dünya toplamı, çok amaçlı robotlar, Japonya hariç:

51700 adet, 1999'a göre %20 fazla

• Dünya toplamı, Japonya'daki tüm endüstriyel robot çeşitleri dahil:

98700 adet, 1999'a göre %20 fazla

• Toplam Pazar değeri: 5,7 milyarS, 1999'a göre %14 fazla

1

Operasyonel endüstriyel robotların toplam stoku:

Çok amaçlı endüstriyel robotlar, Japonya hariç:

360300 adet, 1999'a göre %11 fazla

Japonya'daki tüm endüstriyel robot çeşitleri dahil:

740800 adet, 1999'a göre %4 fazla

1

169

Kaynak Teknolojisi IV. Ulusal Kongresi

Çok amaçlı endüstriyel robotların dünya çapındaki satışları 1990 yılında 80000 adete ulaşmıştır. 1991-1993

yıllan arasında satışlar 53000'e düşmüştür. Daha sonra 1997 senesinde satışlar 82000 adete ulaşmıştır. Bununla

birlikte 1998'de satışlar %16 düşerek 69000 adete düşmüştür. 1999 senesinde pazar, 1998 senesine göre %14

artış göstererek 79000 adet olmuştur. 2000'de satışlar %25 artış göstererek 99000 adet olarak gerçekleşmiştir.

i

İki sene boyunca düşüş gösteren veya durağan olan satışlardan sonra 2000 yılında Japonya'da büyük bir

toparlanma olmuştur. Tüm endüstriyel robotların satışları 1999'da %32 artarak 47000 adede ulaşmıştır.

1997 ve 1998 yıllarındaki Asya krizi esnasında Kore Cumhuriyeti'nde düşen satışlar, 1999 ve 2000 yılında hızla

toparlanarak sırasıyla %70 ve %95 artış göstermiştir.

Avrupa Birliği'nde, çok amaçlı endüstriyel robotların satışları %20 artarak 30000 adete ulaşmıştır. En yüksek

artış 1999 yılına göre %56 ile İsveç'te olmuştur. Bunu %30 artış ile İspanya takip etmiştir.

1995 ila 2000 yıllan arasında ABD'de satışlar durgundu veya düşüş göstermekteydi. 1995,1997 ve 1999'da

%28 ve %37 arasında artış göstermiştir. Bunun aksine 1996 ve 1998'de pazar %5 ila %13 arasında düşüş

göstermiştir. Bununla birlikte çok amaçlı endüstriyel robotlann en yüksek satışı 13000 adetle 2000 yılında

olmuştur.

•

t.

1990'larda, endüstriyel robotlann mekanik ve elektronik karakteristiklerinin ölçülen performanslan sürekli

artarken, fıyatlan düşmüştür. 1990-2000 yıllan arasındaki periyodu içeren en güncel ECE/IFR araştırmasına

göre şu sonuçlar elde edilmiştir.

•

Bir

robot

ünitesinin

liste

fiyatı

-%43

• Sevkedilen ünite sayısı

+%782

• Müşterilere sağlanabilecek ürün değişkenlerinin sayısı

+%400

• Toplam taşıma kapasitesi (tutucu modülü dahil)

+%26

• Tekrarlama doğruluğu

+%61

• 6 eksenin hızı

+%39

• Maksimum ulaşma

+%36

• Bozulmalar arasındaki ortalama süre

+%

137

• MB cinsinden RAM

+416 kere

• İşlemcinin bit-genişliği

+%117

• Kontrol edilebilen maksimum eksen sayısı

+%45

Örneğin A.B.D.'de 1990-2000 yıllan arasındaki periyodda endüstriyel robotlann fîayt indeksi 100'den 37'ye

inmiştir ki 2000 yılında kurulan robotlann performansı 1990 yılındakilerden çok daha yüksektir (Şekil 5 ve

Tablo 2). Kalite değişiklikleri gözönüne alındığında bu indeksin 18' düşmesi beklenmektedir. Diğer bir deyişle,

aynı performansa sahip bir robot, 1990 yılındaki maliyetinin beşte birine 2000 yılında üretilebilirdi.

Aynı zamanda, Amerikan iş sektöründeki iş kompenzasyon indeksi 100'den 142'ye yükselmiştir (Şekil 5 ve

Tablo 2). Bu, robotlann rölatif fıyatlannın 1990'da 100'den 2000'de 26'ya düşmesi ve robotlardaki kalite

geliştirmeleri hesaba katıldığında 12'ye düşmesi demektir.

170

f

i

Kaynak Teknolojisi IV Ulusal Kongresi

Tablo 1. 2000 Yılındaki Çok Amaçlı Endüstriyel Robotların Operasyonel Stoku ve Yıllık Kurulumlan ile

2001-2004 Arası Tahminler. Adet Olarak.

Sene sonu operasyonel stok

Yıllık kurulumlar

Tahmin

Tahmin

Ülke

2000

2001

2004

2000

2001

2004

Japonya (tüm endüstriyel

robotlar)

46986

49300

57100

389400

384000

447200

12986

29582

12781

5897

3793

1538

320

540

307

492

2941

973

944

150

20

97

100

250

/

/

327

6381400

4731

500

750

1820 "

9100

32800

15100

6500

3400

1700

11700

44400

20800

8700

4500

2300

116000

306000

141200

60800

31200

17600

1000

1300

7000

10200

1800.

3100

89900

95500

220500

197800

101600

91200

39200

44000

20700

22700

12300

13200

3000

7800

1400

2600

13200

6300

11300

11100

1300

100

500

500

5000

/

/

3800

535.00. L 59100

3000

38000

5600

6900

1

:' 7900"

940ff

51700

51700

70700

ABD

Avrupa Birliği

Almanya

İtalya

Fransa

Birleşik Krallık

Avusturya a/

Beneluks a/

Danimarka

Finlandiya

İspanya

İsveç

Diğer Avrupa Ülkeleri

Çek Cumhuriyeti a/

Macaristan

Norveç

Polonya

Rusya Federasyonu a/,b/

Slovakya c/

Slovenya c/

İsviçre a/

:;İ^A\ustralya

Avustralya

Kore Cumhuriyeti

Singapur a/

Tayvan

-tlterClkctertrf'.

Kısmi toplam, Japonya hariç

Toplam. Japoaya/dald tüm

endüstriyel roHMÎar dahil

79700

IMfıÖ

395500

528400

779500

SP75600

*

•

98700

360300

10500

101000

127800

749800

Kaynaklar: ECE, IFR ve ulusal robot kurumlan

a/ Bazı yıllar veya yılların hepsi için ECE ve IFR sekreterlikleri tahminleri

b/ Eski Sovyetler Birliği cumhuriyetleri dahil

c/ 'Diğer ülkeler'içinde dahil

171

Kaynak Teknolojisi IV. Ulusal Kongresi

60.000

50,000

^

40.000

(D

<; 30,000

1995

1996

1997

1998

• Japonya (tüm robot tipleri)

es Avrupa Birliği

1999

2000

2001

2002

2003

2004

2003

2004

BA.B.D.

o Diğer Tüm Ülkeler

Şekil 3. 1994-1999 Arasındaki Çok Amaçlı Endüstriyel Robotların Yıllık Kurulumları ve

2000-2003 Arası öngörüler

500,000

450,000

400,000

350,000

"55 300,000

5 250,000

200,000

150.000

100,000

50,000

04

1995

1996

1997

1998

Japonya (tüm robot tipleri)

js Avrupa Birliği

1999

2000

2001

2002

0A.B.D.

s Diğer Tüm Ülkeler

Şekil 4. 1994-1999 Arası Çok Amaçlı Endüstriyel Robotların Tahmini Operasyonel Stoku

172

t

Kaynak Teknolojisi IV. Ulusal Kongresi

160.00

140.00

jşşy\,/;ts.,.:

:

•.••?.

-...-'.

.......

•-/.

,

.•

• >

. - , , . . . :

,.-

••.:>:•:••<'.•<:•':•••••'?•'.•

•

•

•••••

'

• fcSJfjjj

S 120.00

il

100.00

3

80.00 -

g

60.00 j

c

40.00

20.00 -

Il2^:::;^•^r-Vfe':•.;.

r

''.---•

^ ' . ^ S ' - - ' - ^ - ' - - " ^

l S . - . î r S * ' V . *.-. I - , ' ' . '

v ^ v - '•-. -•

••-.

/

-

•

>

:

!

• • • • I H . . - : -•••.•" :••• y ^ - " | l l l

-

-

'••••'.:-.

.

'

: ; -

'

•

•

•

-•-

'

'

•

.

••

•

"

S r < ^ - . - ^... •

^

• . - . • • .

i

i

1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000

Şekil 5. A.B.D.'Deki Endüstriyel Robotlann Kaliteli Ayarlamalı ve Kalite Ayarlamasız Tahmini Fiyat İndeksi.

A.B.D. İş Sektöründeki İşçi Kompenzasyonunun İndeksi

2001-2002 Yıllan Arasında Türkiye'deki Sanayi Robotu İthalat ve thracat Bilgileri

İTHALAT

YIL

MİKTAR (DOLAR)

2001

11,222,242

2002

8,131,714

TOPLAM

19,353,956

İHRACAT

YIL

MİKTAR (DOLAR)

2001

123,688

2002

303,502

TOPLAM

427,190

4. ROBOTLAR ile YAPILAN KAYNAK YÖNTEMLERİ

Başta nokta direnç kaynağı (punta kaynağı) olmak üzere, MIG/MAG, TIG ve plazma kaynak yöntemlerinde

robotlar başarı ile kullanılmaktadırlar.

4.1. Nokta Direnç Kaynağı

Endüstride robotlann ilk yaygın kullanım alanı, nokta kaynağıdır. Otomobil üretiminde binek arabalann yapımı

için yaklaşık 700 adet preslenmiş ve kesilmiş parça ile 400 adet talaş kaldmlarak işlenmiş parça kullanılır. Bu

173

Kaynak Teknolojisi IV. Ulusal Kongresi

parçalar civata, perçin, kıvırma, lehimleme, yapıştırma ile birleştirilmelerinin yanısıra daha çok kaynak yolu ile

birbirlerine bağlanmaktadırlar. Toplam kaynaklar; yaklaşık olarak 5000 nokta kaynağından, 30 metre kadar

ark kaynağından, 1 metre elektron ışın kaynağından ve 15 adet de sürtünme kaynağından oluşmaktadır.

Nokta direnç kaynağında kullanılan robotlar, prosesi gerçekleştirmek için bazı yetenek ve özelliklere sahip

olmalıdır. Çalışma hacmi, parçanın boyutuna uygun olmalıdır. Robot, parça üzerinde ulaşılması güç olan yerlerde

kaynak tabancasını konumlayabilmeli ve oryante edebilmelidir. Bu ise serbestlik derecesinin sayısının artması

ihtiyacını doğurur. Kontrolör hafızası, nokta direnç kaynak döngüsü için gerekli birçok konumlama adımlarını

gerçekleştirebilecek kapasiteye sahip olmalıdır. Bazı uygulamalarda, kaynak hattı, birçok farklı model ürünün

üretimi için tasarlanabilir. Böylece, modeller değiştiğinde, robotlar bir programdan diğerine geçebilmelidir. Çok

yönlü robotlann bulunduğu kaynak hatlan için, çeşitli kaynak istasyonlannda değişik modellerin izlenebilmesi

ve iş istasyonlanndaki robotlara programların yüklenebilmesi için programlanabilir kontrolör kullanılır.

Robotlar aracılığıyla gerçekleştirilen nokta direnç kaynağı prosesinin otomasyonundan elde edilen faydalar,

artınlmış ürün kalitesi, operatör güvenliği ve imalat operasyonuna daha fazla hakim olunmasıdır. Kalitenin

artması, kaynak dikişlerinin daha tutarlı olması ve kaynaklann konumundaki tekrarlanabilirliğin daha iyi

olmasındandır. Göreceli olarak çok iyi bir tekrarlanabilirliğe sahip olmayan robotlar bile insanlara nazaran

nokta kaynaklannı daha doğru bir şekilde konumlandırabilirler. Elektriksel şok ve yanık tehlikelerinin bulunduğu

çalışma alanından insanın uzak tutulması ile güvenlik artınlmış olur. Nokta direnç kaynağı prosesini otomize

etmek için robotlann kullanılması, üretim planlama ve proses içi envanter kontrolü gibi alanlarda gelişmelere

neden olacaktır. Robotlann ve kaynak ekipmanının bakımı, nokta direnç kaynağı hattının otomizasyonunun

başanyla gerçekleştirilmesi için önemli bir faktördür.

4.2 Ark Kaynağı

Ergitme esaslı kaynak yöntemleri içinde, MIG/MAG ve TIG (Tungsten Inert Gas) yöntemlerinde robotlar çok

kullanılmaktadırlar. Ancak ark kaynak yöntemlerinin uygulanmasında önemli teknik ve ekonomik problemlerle

karşılaşılmaktadır.

Sürekli ark kaynağındaki tehlikeler yüzünden, proseste endüstriyel robotlann kullanımı mantıklıdır. Bununla

birlikte, robotlann ark kaynağı için uygulanmasında karşılaşılan önemli teknik ve ekonomik problemler vardır.

Sürekli ark kaynağı, düşük sayıda üretilen ve birçok komponentten oluşan ürünlerin imalatında sıklıkla kullanılır.

Bu şartlar altında herhangi bir otomasyon şeklinin uygulanması zordur. Ark kaynağı, depolann içi, basınçlı

kaplar ve gemi gövdeleri gibi ulaşmanın güç olduğu sıkışık alanlarda gerçekleştirildiği için bir problem teşkil

eder. Bu tip alanlarda insanlar daha rahat çalışabilirler.

4.2.1 Robotlarda Ark Kaynağı Donanımları

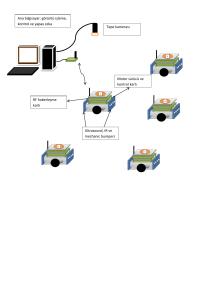

Endüstride kullanılan bir robotik ark kaynağı donanımı aşağıdaki kısımlardan oluşmaktadır.

1-Manipülatör (Robot kolu) 2-Kaynak torku 3-Güç ünitesi 4-Kontrol ünitesi 5-Tel sürme ünitesi 6-Tel

kontrol ünitesi 7-Koruyucu gaz ünitesi 8- Öğretme (teaching) kutusu 9-Kaynak sinyal ünitesi 10-Manometre

11 - Robot kontrol ünitesi 12 - Kablo ve hortumlar 13-Pozisyoner

174

Kaynak Teknolojisi IV Ulusal Kongresi

1

Robot Donanımları:

Kaynak Makinast Donanımları

1) Ark Kaynak Robotu

2) Robot Kontrol Ünitesi

3) öğretme (Teaching) Kutusu

4) Kaynak Sinyal Ünitesi

5) Kontrol Ünitesi

0) Kablolar

1) Güç Ünitesi

2) Kaynak Torcu

3) Tet Besleme Ünitesi

4) Tel Kontrol Ünitesi

5) Koruyucu Gaz Ünitesi

6) Manometre

7) Kablo ve Hortumlar

Şekil 6. Ark Kaynak Robot Donatımı

4.2.2 Ark Kaynağı Robotunda Olması Gereken Özellikler

Ark kaynağı gerçekleştiren endüstriyel robotun bazı özellik ve yeteneklere sahip olması gerekir. Ark kaynağı

uygulamalarında göz önünde bulundurulan bazı teknik konular şunlardır:

a) Çalışma hacmi ve serbestlik dereceleri:

Robotun çalışma hacmi, kaynak edilecek parçalann boyutlanna yetecek büyüklükte olmalıdır. Kaynak torcunun

yeterli manipülasyonuna izin verilmelidir. Aynca, eğer iş istasyonunda iki parça tutucu varsa her iki tutucuda

da hareket döngüsü gerçekleştirmek için robot uygun erişime sahip olmalıdır. Ark kaynağı robotlan için genellikle

beş veya altı serbestlik derecesi gerekir. Bu sayı, kaynak işinin karaktersitiklerinden ve parça manipülatörünün

hareket yeteneklerinden etkilenir. Eğer parça manipültörü 2 serbestlik derecesine sahipse, robotun daha az

serbestlik derecesine sahip olmasına izin verilebilir.

b) Hareket kontrol sistemi

Ark kaynağı için sürekli-yol kontrolü gereklidir. Kaynak dikişinin üniformitesini sağlamak için robot, pürüzsüz

175

Kaynak Teknolojisi iv. uıusaı Kongresi

sürekli harekete sahip olmalıdır. Buna ilaveten, kaynak döngüsünde hareketin başlangıcında kaynak banyosunu

oluşturmak için bir bekleme, hareketin sonunda da kaynağı bitirmek üzere bir bekleme gerçekleştirilmelidir.

c) Hareketin kesinliği

Robotun tamlığı ve tekrarlanabilirliği kaynak işinin kalitesini belirler. Kaynak işlerinin kesinlik gereksinimleri,

boyut ve endüstrinin pratiğine bağlı olarak değişiklik gösterir ve en uygun robot seçilmeden önce her kullanıcı

tarafından bu gereksinimler tanımlanmalıdır.

d) Diğer sistemlerle arayüzleme

Robot, hücredeki diğer ekipmanlarla birlikte çalışabilmek için yeterli giriş/çıkış ve kontrol yeteneklerine sahip

olmalıdır. Bu diğer ekipmanlar, kaynak ünitesi ve parça pozisyonerleridir. Hücre kontorlörü, robotun hızı ve

yörüngesi ile parça manipülatörünün operasyonu ve tel besleme hızı gibi kaynak parametrelerini koordine

etmelidir.

e) Programlama

Robotun sürekli ark kaynağı için programlanması dikkat gerektirir. Düzensiz şekillere sahip kaynak yollan için,

robotun hareket yolu boyunca fiziksel olarak hareket ettirildiği gösterme ile programlama (walkthrough)

metodunu kullanmak uygundur. Düz (doğrusal) kaynak yollan için robotun, uzaydaki iki nokta arasındaki

interpolasyonu gerçekleştirecek yeteneğe sahip olması gereklidir. Bu, programcının kaynak başlangıç ve bitiş

noktalannı belirlemesine ve robotun noktalar arasındaki düz çizgi yörüngeyi hesaplamasına izin verir.

5. MANUEL ve ROBOTİK KAYNAĞIN KARŞIL ATIRILMASI

Ark kaynağı robotlar tarafından yapılacaksa, genellikle, parçalann tutturulduğu kıskaçlarla donatılmış bir döner

masa gerekir. Operatör, masanın bir tarafında, parçalan kıskaçlara yerleştirir. Masanın öbür tarafında ise

robot, parçalara gereken kaynağı yapar. Masanın iki tarafı bir pano ile aynlmıştır ve operatör arktan rahatsız

olmaz. Bu düzenleme özellikle bir parça üzerinde birçok kısa kaynak yapılacaksa verimli olmaktadır. İnsanın

ancak dakikada 70 cm hızla kaynak yapabildiği parçayı robot hızlı ve düzgün hareket becerisiyle, daha yüksek

akım kullanarak, dakikada 270 cm hızla kaynak edebilmektedir. Robotun kaynatılan ayntı düzgün izleyebilmesi

için geliştirilen algılayıcılar, doğrusal tarama yapan ince bir kızılötesi ışın ile ayntın profilini algılayabilmektedir.

Böylece bir ayntın tam ve düzgün kaynatılması için yalnızca başlangıç ve bitiş noktalannın 15 mm'lik toleransla

programlanması yetmektedir.

New York'ta Dahlstrom firması bilgisayar şasesi üretmek için gereken 35-70 arası kaynağı, bir Cincinatti

Milacron T3 robota yaptırmıştır. Kaynak teli makarası dahil kaynak makinasının büyük bölümü robot kola

monte edilmiştir. Robot bu birimde, el ile 42 dakika süren, her biri 50 mm uzunluktaki 44 kaynağı yalnızca 12

dakikada bitirmektedir.

6. SONUÇ

Robot uygulamalan sayesinde dar tolerans limitleri içinde imalat olanaklı hale gelmekte, aynca yapılan işin

kalitesiyle birlikte üretim hızı da artmakta, dolayısıyla da maliyet düşmektedir.

Kaynak robotlannm kendi maliyetlerini uzun sürede amorti etmelerine rağmen, robot kaynağı kalitesi her

zaman için insanlann yaptığı kaynaktan çok daha kaliteli ve tutarlı olmaktadır.

176

Kaynak Teknolojisi IV. Ulusal Kongresi

Özellikle son yıllarda çalışanların sağlığını gözeten ve onlara çok daha insancıl, konforlu çalışma ortamları

(duman, ısı, çeşitli kimyasallar, gazlar, ışınlar vb.'den uzak) sunulmasını sağlayan yönetmeliklerin yürürlüğe

girmesi sonucunda robotlar daha da önem kazanmışlardır.

Ülkemizde de özellikle otomotiv sektörü başta olmak üzere çok sayıdaki endüstriyel kuruluşta, çok çeşitli

amaçlarla basan ile kullanılmakta olan robotların, dünyada da giderek yaygınlaşmasının işsizliğe neden olacağı

görüşü tebessümle karşılanmalıdır. Zira bir kaynak robotunu tasarlayan, imal eden ve programlayan da yine

insandır ve yaptığı iş daha az yorucu olmakla birlikte normal bir kaynak operatöründen daha az değildir.

KAYNAKÇA

(1) GROOVER, M., 1986, Industrial Robotics, McGraw-Hill Company International Editions,

Singapore.

(2) ASFAHL, C, 1985, Robotics and Manufacturing Automation, John Wiley&Sons Inc., U.S.A.

(3) The International Federation of Robotics, 2001, World Robotics 2001, United Nations Publications.

(4) YÜCEL, İ., 1991, Sanayide Robot Teknolojisi-Uygulaması ve Önemi, DPT Sosyal Planlama Genel

Müdürlüğü Planlama Dairesi, Ankara.

(5) CEYHUN, V., 1996, Kaynak Robotları ve Ekonomisi, Gedik Eğitim Vakfı Uluslararası Kaynak Teknolojisi'96

Sempozyum Bildirileri, İstanbul.

(6) TÜLBENTÇİ, K., 1998, MIG-MAG Gazaltı Kaynak Yöntemi, Rem Matbaacılık, İstanbul.

(7) Devlet İstatistik Enstitüsü, 2001 -2002 yıllan sanayi robotlanna ait ithalat ve ihracat bilgileri.

ÖZGEÇMİŞ

Doç. Dr. Selahattin YUMURTACI

1954 yılında Edirne'de doğdu. Lisans ve Yüksek Lisans öğrenimini Yıldız Teknik Üniversitesinde tamamladı.

1996 yılında Doçent unvanını aldı. Halen Yıldız Teknik Üniversitesi Makina Fakültesinde Öğretim Üyesi olarak

görevini sürdürmekte olup, evli ve iki çocukludur.

Arş. Gör. Tolga MERT

1978 tarihinde İzmir'de doğdu. Lisans öğrenimini İstanbul Üniversitesi Makina Mühendisliği Bölümü'nde

tamamladı.

Halen Yıldız Teknik Üniversitesi Makina Fakültesi'nde Yüksek Lisans eğitimine devam etmekte olan Tolga

MERT aynı zamanda aynı fakültede Araştırma Görevlisi olarak çalışmaktadır.

177

PLASTİK MALZEME KAYNAĞININ

MEMLEKETİMİZDEKİ UYGULAMALARI ve ÖNEMİ

Prof. Dr. Selahaddin ANIK*, Prof. Dr. Ahmet OĞUR**,

Araş. Gör. Çetin KARAKAYA***

* İstanbul Teknik Üniversitesi, Makina Fakültesi, Emekli Öğretim Üyesi

** Sakarya Üniversitesi, Mühendislik Fakültesi, Öğretim Üyesi

*** Sakarya Üniversitesi, Mühendislik Fakültesi, Araştırma Görev/isi

ÖZET

Bu çalışmada, sanayiinin birçok dalında kullanımı hızla artan ve çoğu durumlarda, metal malzemelerinin yerini

alan, aynı zamanda da sürekli yeni üretim teknikleri üzerine çalışılan, termoplastik malzemelerin kaynak

yöntemlerine ve endüstride kullanım alanlarına genel olarak değinilmiştir.

Ülkemizde, plastik malzemelerin üzerinde yapılan çalışmaların yoğun olması ve her yeni bir malzeme için yeni

kaynak tekniklerinin geliştirilmesine ve mevcut teknik üzerinde geliştirmelerine ihtiyaç duyulması, termoplastik

malzemelerin kaynağında nelere dikkat edilmesi gerektiğinin ve yöntemlerdeki değişkenlerin bilinmesinin zorunlu

olduğunu göstermektedir.

Anahtar sözcükler: Plastik malzeme kaynağı, plastik malzeme kaynağı uygulamaları

SUMMARY

This study deals with welding technology of thermoplastic materials and the areas they are used in industry.

This new technology has been vvidely used in industry and has replaced metal materials. New production

techniques have been researched.

There has been intensive research on plastic materials and this requires the development of new welding

techniques for each new material and improvements on the present techniques. Therefore, it is essential to

know what to çare in the vvelding of thermoplastic materials and variables in techniques.

Keywords: welding of plastic materials, vvelding application of plastic materials.

PLASTİKLERİN TANITILMASI

Plastik malzeme molekülleri karbonun az miktarda metal olmayan malzemelerle yaptıkları bileşiklerdir. Bu

maddeler genellikle oda sıcaklığında gaz halindedir.

Propan C 3 H g gibi tanınmış hidrokarbon bileşikleri sabit büyüklükte olan moleküllere sahiptir. Bunların tersine

plastik malzemeler büyük zincir veya ağ moleküllerinden meydana gelirler. Farklı genişleme şekillerine sahip

olduklarından sadece ortalama bir molekül kütlesi (molekül ağırlığı) belirlenebilir.

Plastik malzemeler yüksek moleküler bileşiklerdir; polimerler olarak da adlandırılırlar. Zincir veya ağ şeklindeki

moleküllerine makro moleküller denir. Makro moleküller monomer denilen tek moleküllerden oluşurlar. Makro

moleküller kimyasal reaksiyonlar sonucunda meydana gelirler.

179

Kaynak Teknolojisi IV. Ulusal Kongresi

Birçok çeşidi olan plastiklerin hangi gruptan olduğunu anlamak çok defa zor bir iştir. Aynı plastik çeşitli formlarda

şekillendirilmiş olabilir. Aynı tür bir plastik, farklı ticari adlar alabilir. Bununla beraber çok çeşitli ad ve şekilleri

bulunan plastik, termik özellikleri bakımından Termoplastikler ve Termosetplastikler olarak iki ana grupta

toplanabilirler.

,

f

Plastik malzemelerin özellikleri metallerinkiyle karşılaştırılırsa, büyük farklar görülür. Metal atomları

tamamlanmamış bir elektron kabuğuna (dış kabuk) sahip olduklarından, kimyasal maddelere karşı

dayanıksızdırlar. Plastik malzemeler ise kimyasal bileşikler olarak moleküler yapıdadır ve molekülleri doymuştur.

Atomları ise kimyasal bağlar ile soy gaz karakterine sahip olmuşlardır. Bu nedenle birçok kimyasal maddelere

karşı dayanıklıdırlar.

Plastik malzemelerin değişik olan bağ ve yapı türü, fiziksel davranışının metalik malzemelere göre tamamen

farklı olması sonucunu doğurur.

Plastikler, endüstri alanında ağaç, metal, seramik ve deri malzemelere nazaran en yeni olanlardır. Bununla

beraber, kısa bir zamanda geniş alanda kullanılmaya başlanmıştır. Bugün tüketicilerce bilinen binlerce eşya,

sentetik malzemelerden yapılmaktadır.

i

\:

Endüstride imal edilen plastik malzemelerin hızla gelişmesinde ilk faktör sıcak gaz kaynağının çok yönlülüğü

olmuştur. Bu kaynak işlemi, aşınma dayanımı, hafiflik, dielektrik özellikler ve arzu edilen iyi darbe mukavemeti

veren plastiklere ekonomik olarak uygulanmaya müsaittir. Sıcak gaz kaynağı endüstrideki büyük miktardaki

konstrüksiyon donanımlarının gerçekleştirilmesinde ve ufak parçaların imal edilmesinde kullanılır.

İmalatta en yaygın kullanılan plastikler PVC ve polietilen' dir. Bu malzemelerin kaynak yöntemleri de oldukça

yaygındır. Yüksek frekans kaynağı defter kabı, cüzdan, ayakkabı imali, deniz yatağı ve oyuncaklar imalinde

oldukça büyük uygulama alanı bulmuştur.

i

Bu arada, sıcak eleman kaynağının da memleketimizde geniş çapta bir kullanım alanına sahip olduğunu belirtmekte

fayda vardır. Sıcak eleman kaynağı, özellikle de sıhhi tesisat ve kalorifer borularının artık günümüzde termoplastik

malzemelerden yapılması sonucu, oldukça fazla uygulama alanı bulmuştur.

Termoplastiklerin başlıca özellikleri nelerdir?

Termoplastik, ısıtıldığında yumuşar ve soğutulduğunda da sertleşir. Isı verilişinin ne süreyle tekrar edildiği

önemli değildir. Isıtma ve soğutma işlemini birkaç kez tekrarlayarak termoplastiğe yeniden çeşitli şekiller

verilebilir. Termoplastik bu özelliği bakımından balmumuna benzer. Isıtıldığında dökülebilir, soğutulduğunda

da katı hale gelir. Tekrar ısıtıldığında yine yumuşar. Bu gruba giren önemli plastikler şunlardır: Akrilikler,

selülozikler, naylon, polistiren, poliestilen, karbon florür ve viniler' dir.

i

,

Termoset plastiklerin başlıca özellikleri nelerdir?

Termosetler ısı verilmesiyle bir defa istenilen şekle sokulur ve bundan sonra tekrar ısıtılıp eritilerek ilk şekline

dönüştürmek mümkün olmaz.Termostelerin sertleşmesi için sıcaklığın çok fazla olması gerekmez. Bu sıcaklık

ekseriya 176°C nin az üzerindedir. Termosetler sertleştirildikten sonra tekrar ısıtılsa da eski yumuşak durumuna

dönmez. Buradaki olay, yumurtanın kaynatılmasına benzetilebilir. Yumurta belirli bir süre kaynatılırsa, içi katılaşır

ve bundan sonra kaynatmaya devam edilse de yumuşayarak önceki sıvı haline dönmez. Bu grubun belli başlı

plastikleri fenolikler, amenler, poliesterler, epoksiler ve alkidler' dir.'

180

,

!

Kaynak Teknolojisi IV. Ulusal Kongresi

Elastiktik modülünün takviye ile arttırılması:

Kısa cam liflerinin (0.2... 0.5 m m ) % 20 ... 40 ağırlık oranında karıştırılması sonucunda özelliklerde olumlu

değişmeler elde edilir (Tablo 1). Bu teknikte kullanılan polimerler, Polikarbonat (PC) ve Poliamid (PA 6) dır.

Bunların yanında ayrıca polipropilen (PP), polioksimetilen (POM), polietilentereftalat PETP ve bazı daha az

tanınan yeni polimerlerde kullanılır.

Tablo 1. Termoplastiklerin Özelliklerinin Cam Elyaf Takviyesi ile Değişimi

Özellik

Değişim

E-Modülü ve çekme mukavemeti

Uzama kabiliyeti ve siineklik

Isıl uzama (genleşme)

2...3 kat artar.

Azalır

1/3 oranında azalır. Metallerle yapılan bağlantılar

önemlidir

azalır

Sürünme eğilimi

Sürekli ısıya dayanıklılık

Kalıp içerisinde akma kabiliyeti

Elektrik özellikleri

10... 30 ° C yükselir

Kötüleşir, bu nedenle max. % 40 ağırlık oranında kısa

cam elyaf kullanılmalıdır.

Hemen hemen değişmez (E-camında)

Kullanma Alanı Örnekleri:

Sıcaklık değişimine rağmen şeklini koruyan parçalar (şalter ve ölçü yapımında), izolatörler, bobin parçalan,

havalandırma çarkları ve kurulan, ev aletlerinin kumanda düğmeleri, çamaşır ve bulaşık yıkama otomatlannın

mıknatıs ventilleri.

PLASTİK MALZEMELERİN KAYNAK PRENSİBİ

Plastiklerin çentiğe karşı hassasiyetleri, perçin veya cıvata ile birleştirilmelerini zorlaştınr. Plastik folyelerin

dikilmeleri halinde bile, dikişlerdeki oyuk yerleri, daha sonraki çatlaklann başlangıçlarını oluşturabilir. Bu nedenle

birleştirme yöntemi olarak yapıştırma ve kaynak ön plana çıkmıştır. Yapıştırma işleminde bindirme tipi

birleştirmeler kullanılmaktadır.

Kaynak sırasında plastik malzemenin yumuşaması ve plastik bölgeden tersinir olarak tekrar katılaşması gerekir.

Bu nedenle sadece termoplastikler kaynak kabiliyetine sahiptir. Termoplastiklerin kaynak işleminde malzemede

erime oluşmaz. Kaynak yerine verilen ısıya ek olarak bir basıncın da uygulanması gerekir. Tüm bağlantı

şekilleri kullanılabilir ve pek çok pozisyonda başanyla kaynak edilmeleri mümkündür. Termoplastikler

yumuşatılmış halde basınç yardımıyla kaynak edilebilirler, yani birleşen parçalann zincir molekülleri, yumak

halinde birleşerek mekanik bir bağ oluştururlar. Kural olarak sadece aynı türden plastikler kaynak edilebilirler.

Kaynak çubuğu kaynaklanacak plastik ile aynı kompozisyonda olmalıdır. Plastik kaynak çubuklan yuvarlak,

oval, üçgen ya da düz şekillerde olabilir. Termoplastiklerin kaynağında işlem sırası şöyledir:

-

birleşme yüzeylerinin yumuşatılması

basınç altında birleştirme

sertleşmeye kadar tutma

Plastik malzemelerin kaynağı için gereken ısı, ısıtılmış gaz, sıkıştınlmış hava, koruyucu gaz yada elektrik

direnci ile sağlanır.

181

Kaynak Teknolojisi IV. Ulusal Kongresi

Plastiklerin kaynağının iyi olması için 4 şey gerekir:

• Doğru kaynak sıcaklığı

• Kaynak çubuğuna doğru basınç

• Kaynak çubuğuna doğru açı

• Doğru kaynak hızı

Kaynak dikişinin kalitesine etki eden faktörler şunlardır:

• Kaynatılacak parçaların kaynak kabiliyeti

• Kaynak ilave malzemesi

• Kaynak dikişinin sekli

• Kaynak şartlan (sıcaklık ,hız,basınç)

• Paso sayısı (az sayıda kalın paso daha iyidir)

• Yüzeylerin temizliği

• Çentikler

•

Kaynakçı

Kaynak kalitesinin ölçüsü olarak kaynak bağlantısının parçaya bağlanma derecesi alınır.

Termoplastiklere Uygulanan Kaynak Yöntemleri ve Endüstriyel Uygulamaları

Tablo 2. Plastik Malzemelerin Kaynak Yöntemlerine Genel Bir Bakış

Kaynak Yöntemi

Sıcak gaz kaynağı

Yumuşatma İşlemi

Sıcak gaz akımında ısıtma (elle veya otomatik)

En Çok Kullanılan Dikiş Şekilleri

A,K,B

Direkt sıcak eleman

kaynağı

Endirekt sıcak eleman

kaynağı

Birleştirilecek parçaların arasındaki sıcak

elemanlar yardımıyla

Bir veya her iki dış yüzeydeki sıcak elemanlar

yardımıyla

A, B (folyelerde)

Yüksek frekans kaynağı

Ultrasonik kaynak

Dielektrik kayıplar yardımıyla

İç ve dış sürtünmeler yardımıyla

B (folyelerde)

A, K (parçalarda)

B (folyelerde)

A, K (iri profiller ve parçalarda)

Dönel sürtünme sayesinde

Parçalar katı halde iken monomer çözeltiler

A, K, B (levhalarda, parçalarda

yardımıyla çözülerek birbirine bastırılır

ve folyelerde)

* A: Alın kaynağı, K: Köşe kaynağı, B: Bindirme kaynağı

* Kısaltmalar:

PVC: Polivinilklorür, PE: Polietilen, PA: Poliamid, PMMA: Polimetilmetaakrilat, PS: Polistirol, PP:

Polipropilen, PTFE: Politetrafloretilen

Sürtünme kaynağı

Çözme kaynağı

SICAK ELEMAN KAYNAĞI

Direk Sıcak Eleman Kaynağı

Sıcak eleman kaynağı, iki polimer arasında sağlam kaynaklar yapmaya olanak sağlayan basit bir işlemdir. Bu

yöntem genellikle; sert ve yumuşak PVC, PE, PP, PA malzemelerin birleştirilmesinde kullanılır.

Birleştirilecek yüzeyler bir araya getirilir ve aralarına konulan sıcak eleman ile kaynak sıcaklığına kadar ısıtılır,

yüzeyler birleşme sıcaklığına eriştikten sonra sıcak eleman çekilerek uygulanan basma kuvveti ile (el veya

mekanik olarak) birleşme olur.

182

Kaynak Teknolojisi IV. Ulusal Kongresi

Uygulama alanları; plastik batarya muhafazaları, yakıt tankları ve yakıt doldurma borulanmn birleştirilmesinde,

gaz ve su borulanmn birleştirilmesinde, lağım ve atık su tahliye borulannm kaynatılması, profiller (plastik

pencereler), levhalar, borular, havalandırma kanallan, stop lambalan, tamponlar, çamaşır makinesi balanslayıcısı,

filtreler, vakum temizleme makinalan, plastik palet ve her türlü asimetrik ürünlerde sızdırmaz kaynaklı birleşmeler

sağlar. Günümüzde, bu kaynak yöntemi yaygın olarak sıhhi tesisat işlerinde kullanılmaktadır.

Sıcak Elaman

Biri»»Srfl«c«k Parçalar

ı

I

^=n r^^ı ıp— ı

I. DURUM

Şekil 1. Sıcak Eleman Kaynağının Uygulanışı (Şematik)

Diğer sıcak eleman kaynak yöntemleri şunlardır;

Sıcak Eleman Alın Kaynağı

Bu yöntemin uygulanmasındaki aşamalar,

a-Isıtma işlemi: Kaynağı yapılacak parçalar sıcak elemana bastınlır,

b-Çıkarma: Sıcak eleman kaynak bölgesinden uzaklaştınlır,

c-Birleştirme: Kaynağı yapılacak parçalar birbirine bastınlır ve soğutulur.

Sıcak Eleman Köşe Kaynağı

Bu işlem aslında bir kıvırma işlemidir. Sıcak eleman düz malzeme üzerindeki köşe oluşturulacak kısma bastınlır,

yeterli yumuşama sağlandığında bükülür.

Kama Şeklinde Sıcak Eleman Köşe Kaynağı

Kama şeklindeki bir sıcak eleman kaynak edilecek yüzeylere gömülerek parçayı ısıtır ve daha sonra uygulanan

bir basma ile iç köşe dikişi oluşturulur. Parçanın birleştirilecek yüzeyleri sıcak elemanlarla ısıtılır ve daha sonra

el veya mekanik olarak uygulanan basınç ile birleşme sağlanır.

Sıcak Eleman Yardımıyla Geçme Kaynağı

Borunun gireceği yüzey özel olarak bir sıcak eleman ile kaynak sıcaklığına eriştikten sonra sıcak eleman

çıkartılır ve yerine boru geçirilerek özel suretle uygulanan basınç ile birleşme sağlanır.

183

Kaynak Teknolojisi IV. Ulusal Kongresi

Bobin Şeklindeki Sıcak Eleman ile Kaynak

Birleştirilecek yüzeyler bobin şeklindeki bir sıcak eleman ile ısıtılır. Daha sonra da olduğu gibi malzemelerin ısıl

genleşmesi ile veya dıştan uygulanan bir tertibatla basınç oluşturulur ve birleşme sağlanır.

j

r

Sıcak Kama Kaynağı

Bu yöntem ile genellikle folyelerin kaynağı yapılır. Üst üste gelen parçalar arasında bulunan bir sıcak kama ile

yüzeyler kaynak sıcaklığına eriştikten sonra uygulanan basınç ile birleşme sağlanır.

Sıcak Eleman ile Ayırarak Kaynak

Üst üste binmiş iki parça tel, bant veya bıçak formundaki bir sıcak eleman ile hem kaynak edilmiş hem de

birbirinden ayrılmış olur.

tndirek Sıcak Eleman Kaynağı

,

Bu yöntem, en çok 0,4 mm kalınlığına kadar olan folyelerin bindirme kaynağında kullanılır. Değişik biçimlerdeki '

sıcak elemanlar, birleştirilecek parçalara bir veya iki taraftan bastırılır. Sıcaklık ve basınç etkisi ile parçalar

birleştirilir. Bu yöntemin dezavantajı, sıcaklık dağılımının uygun olmayışı ve bu nedenle dikiş bölgesinde parçaların

kalınlığının oldukça azalmasıdır. Bu nedenle normal olarak sadece 0,2 mm' ye kadar folyelerin kaynağında

kullanılır.

Malzemeler: PVC, PE, PP, PA

Örnekler: PE ve PP malzemelerden plastik torbalar, çöp torbalan v.b.

Sıcak Eleman İmpuls Kaynağı

,

Sıcak elemanlar elektrikle ısıtılır ve sonra uygulanan basınç ile birleştirme sağlanır. Sıcak elemana uygulanan

r

akım kesildikten sonra basınç uygulanır.

Sıcak Eleman Sıcak Temas Kaynağı

Sıcak eleman devamlı suretle ısıtılır. El veya mekanik olarak sağlanan basınç yalnız ısıtma sırasında etkir.

Sıcak Eleman Hareketli Bobin Kaynağı

Parçalar hareketli bantlar (transport bantlan) arasında sürekli olarak sıcak eleman tarafından ısıtılır ve daha

sonrada basınç uygulanarak birleşme sağlanır.

SICAK

GAZ

üe

KAYNAK

i

[•

Sıcak gaz kaynağında ısı taşıyıcı olarak ısıtılmış gaz (genellikle hava) kullanılır. Kaynakta elle kumanda edilen

veya otomatik cihazlar kullanılır. İlave malzeme, kaynak çubuğu (sert) veya bant/ip (yumuşak) halinde, oluğa

bastınlır ve sıcak gaz akımı etkisiyle yumuşar. İlave malzeme üzerine uygulanan kuvvet sayesinde birleşme

sağlanır. Bir veya birkaç pasolu kaynak yapılabilir.

Dikiş şekilleri: alın kaynağı (I, V, Çift-V, U), köşe kaynağı

Malzemeler: sert ve yumuşak PVC, PE v.b.

örnekler: yer kaplamalannın, kaplann aparatlann, havalandırma tesislerinin kaynağı

Sıcak gaz ile kaynak yöntemleri;

t

Kaynak Teknolojisi IV. Ulusal Kongresi

Üflece Hareket Verilerek Yapılan Sıcak Gaz Kaynağı

Sıcak Gazla Çekerek Kaynak

Sıcak Gaz Bindirme Kaynağı

Sıcak gaz, birleştirilecek yüzeylerin arasına uygulanır. Daha sonra uygulanan basınç ile birleşme sağlanır.

Burada bir ilave malzeme kullanılmamaktadır.

Sıcak Gaz Ekstrüzyon Kaynağı

İlave malzeme bir ekstrüder içinde sıcak gaz ile ısıtılarak birleşme ağzına sevk edilir ve basınç bir kaynak

baskısı veya diğer bir vasıta ile sağlanır. Bu yöntem genellikle uzun birleştirmelerde kullanılır. Tipik uygulamalar;

ufak yolcu gemilerinde ki ek yerlerinde, geniş termoplastik hava kanallarının montajında kullanılmaktadır.

IŞIN Ue KAYNAK

Lazer Kaynağı

Yakın zamanda, Birleşik Krallık' ta ki kaynak enstitüsündeki (TWI) plastik kaynak gurubunun bildirdiği habere

göre karbondioksit ve Nd-YAG lazerleri kullanarak yapılan yüksek hızlı polietilen filmlerinin kaynağında, 500

metre/dakika' lık hıza ulaşılmıştır. Ancak daha yüksek hızlarında mümkün olduğu düşünülmektedir. Kaynak

mukavemeti esas malzcı enin mukavemetine yakm çıkmıştır.

HAREKET Ue KAYNAK

Ultrasonik Kaynak

Değişken mekanik titreşimlerle (yaklaşık 22 kHz), termoplastik malzemeler kay ı. k bölgesinde ısıtılır ve basınç

altında birleştirilir. Bu yöntem ile kalıp gövdeleri, folyo, şerit ve ip seklinde plastikler kaynatılır. Plastik kaplanmış

karton veya kumaşların, ultrasonik yöntemle kaynak yapılmaları mümkündür. Burada taşıyıcı malzemenin

ultrasonik enerjisi ile kaplamalar birbiriyle kaynak edilir. Sonotrod ucunun yivli olması gerekir. Ultrasonik

kaynak belki de en çok kullanılan termoplastik kaynak işlemidir. Yöntem çok hızlıdır (birkaç saniye) ve genellikle

diğerlerine nazaran parlak ışıklar çıkarmayan kaynaklar elde edilir. Bu yöntemin uygulanabildiği malzemeler;

tercihen PS ve PE; Sert-PVC ve Poliakrilit malzemeler için de kullanılır.

Tablo 2. Ultrasonik Kaynak Yönteminin Uygulama Alanları

Oyuncaklar

Ev Eşyası

Elektronik Endüstri

Elektrik Endüstrisi

Otomotiv Endüstrisi

Gıda Endüstrisi

Kırtasiye

Diğerleri

Uzaktan kumandalı oto ve bot imali, plastik bebek, tüfek, su

tabancası, TV oyunu, telefon v.s.

Çamaşır makinası balans ağırlıkları, bilgisayar, TV kutusu, uzaktan

kumanda, buharlı ütü.

Kaset kutusu,video kutusu, hesap makinası, disk v.s.

Konnektör, transformatör, röle.

Ön farlar arka farlar, stop lambaları, yiyecek kutusu, dikiz aynası,

yağ filtresi.

Termos şişeleri, termos bardakları, yemek kaplan.

Kalem kutusu, PP dosya, tel zımba, mürekkep kutusu, kalem standı.

Yılbaşı dekorasyonu, saç tokaları, süs eşyaları, cerrahi maskeler,

Folyelerin, levhaların ve parçalann birleştirilmesi, eczacılık

preparatlannın ambalajı (folye), sentetik kumaş ve brandaların

kaynağı

185

Kaynak Teknolojisi IV. Ulusal Kongresi

i/ 2. Sentetik Kumaşlar ve Sentetik Branda Bezleri İçin Özel Ultrasonik Kaynak ve Kesme Makinası

Şekil 3. Ultrasonik Poşet Kaynak Makinası

Şekil 4. Ultrasonik El Kaynak Makinası

Sürtünme (Döndürme) Kaynağı

Parçalann birleştirme yüzeyleri sürtünme ile ısıtılır ve daha sonra uygulanan basınçla da ilave malzeme

kullanılmadan birleştirme sağlanır. Yöntemin uygulanabildiği malzemeler; PE, PP, PVC, Akrilcam, Poliasetal,

Poliamid, Polistirol' dür. Bu yöntemin titreşimli özel bir uygulaması olan kaynak işleminde ise; %50 dolgu

içerikli bütün termoplastikler kaynak edilebilmektedir. Amorf (PS, ABS, SAN, PC, PVC) olanlara göre kısmi

kristalli (PA, POM, PP, PE) termoplastikler de erime için daha yüksek ısıya ihtiyaç vardır.

Döndürme kaynağının ilk uygulamalarından biri su dolu alanların mühürlenmesi idi. Bu işlem dip sıvıya batınlmış

durumda iken kapağın, dip kısmın üstünde döndürülmesiyle gerçekleştirilirdi. Sprey tüpü ve duba üretimi,

şamandıralar, boya kurulan, küresel şekilli oyuncaklar, yağ filtreleri, sprey konnektörler ve termos kaplan

diğer uygulamalar arsında sayabiliriz. Döndürme kaynağı direklerin plastik bölgelere tutturulmasında da

kullanışlıdır.

186

Kaynak Teknolojisi IV Ulusal Kongresi

ELEKTRİK AKIMI ile KAYNAK

Yüksek Frekans kaynağı

Bu yöntemde kaynak için gereken ısı, yüksek frekanslı değişken bir elektrik alanı tarafından sağlanır. Yöntem

sadece dielektrik kayıpları yüksek plastiklerde kullanılabilir. Kaynak işlemi basınç altında gerçekleşir. Değişken

elektriksel alan sayesinde plastik içinde dipoller oluşur ve bunların yüksek frekansta hareketleri ile iç sürtünmeler

ve dolayısıyla ısınma sağlanır.

Malzemeler: Sert-PVC, Yumuşak-PVC, PA, Selülozasetat v.b.

PE, PP, PS, PTFE malzemelerinde kullanılamaz!

Örnek: Yumuşak PVC folyelerde kaynak ve kesme işlemleri aynı anda yapılabilir (Plastik dosyalar, okul

çantaları v.b.).

Tablo 3. Yüksek Frekans Kaynak Yönteminin Uygulama Alanları

KIRTASİYE

ÖRTÜLER

YAĞMURLUK

AYAKKABI

ŞİŞİRME OYUNCAKLAR

AUTOMOTİV

PARÇALARI

EV EŞYASI

TEKSTİL

Sunum dosyalan, takvimler, büro dosyalan, klasörler, para çantası, cüzdan, bayrak

ve fotoğraf albümü

Kitap, defter, pasaport kaplan, video, çamaşır makinası, otomobil, motosiklet,

şemsiye v.s. örtüleri

Yağmurluk, şapka, eldiven, balıkçı elbisesi ve şemsiyesi.

Kapitone, süslü ayakkabılar, spor ayakkabıları

Hayvanlar, balonlar, yüzme kolluğu, can simitleri, can yeleği

Direksiyon ve koltuk örtüleri, bisiklet ve motorsiklet sele örtüleri

Banyo PVC perde, v.s.

T-shirt'lere kaynak baskı, etiket baskı, şeffaf ambalaj torbası, v.s.

RF/DİELEKTRİK KAYNAĞI

RF kaynağı; PVC, poliüretan ve poliamidler gibi kuvvetli dipollere sahip polimerleri birleştirmede kullanışlıdır.

Dipollere değişen alan uygulaması sonucu, alanla oryantasyona neden olunacaktır. Dipoller değişen alan

polaritesini izlemeye çalışacak ve bu işlem sonucu bir kısım alan enerjisi ısıya dönüşerek kaynağı oluşturacaktır.

ABD' de, en yaygın kullanılan RF kaynağı frekansı 27.12 MHz olarak belirlenmiştir, ancak frekanslar ülkeye

bağlı olarak değişebilir.

Tıbbi alanda, sıvıları taşımak için kullanılan çantalar RF kaynağının ana uygulama alanlarıdır. Çantalar ve

çantaya malzemeyi koymak için kullanılan portlar tek bir adımda yapılabilir.

MİKRODALGA KAYNAĞI

Mikrodalga kaynağı halen gelişmenin başlarında olan bir teknolojidir. Mikrodalgalar, hem endüksiyon hem de

RF (dielektrik) kaynaklarından daha yüksek frekansa sahiptirler. ABD' de yaygın olan iki frekans 915 MHz ve

2.45 GHz' dir (mutfak mikrodalgalan). RF kaynağında olduğu gibi, dipoller ile etkileşimden ısı ortaya çıkar. Bu

ısı yardımıyla kaynak işlemi gerçekleştirilir.

187

Kaynak Teknolojisi IV. Ulusal Kongresi

ENDÜKSİYON KAYNAĞI

Endüksiyon kaynağı, iletken malzemeler radyo frekansı (RF) alanına maruz bırakıldığında gözlenir. RF enerjisi

2

malzemede Eddy akımlarına neden olur ve ısıtma I x R ısıtmasıyla gerçekleşir.

,

f

ÖZDİRENÇLİ İMPLANT KAYNAĞI

Özdirençli implant kaynağı, elektriksel iletken bir elementin bağ hattına akım uygulanması sonucu ısıtılmasıyla

oluşur. Elementin etrafındaki bölge erir ve baskı uygulaması sonucunda kaynak oluşur. Bazen eriyen maddenin

daha iyi akışı ve bağ hattındaki boşlukların doldurulması için bağ hattına ekstra bir polimer eklemek yararlı

olur.

Güç kaynaklan, basit değişken voltaj transformatörlerinden, AC ve DC modunda çalışan programlanabilir

birimlere kadar değişkenlik göstermektedir. Özdirençli element metal kablolar ve örgüler, bantlar, halatlar ve

yapraklar gibi karbon tabanlı elemanlar gibi akımı ileten herhangi bir malzeme olabilir. Bu işlem genellikle daha

i

f

geniş yapılara ve kapalı devre içermeyen kaynak noktalarına uygulanır.

İmplant kaynağı otomotiv uygulamalarındaki kamyon tamponları ve panelleri gibi karmaşık ek yerlerinde,

plastik borulardaki ek yerlerinde, konteynerlerde uygulanmaktadır. İmplant ısıtma işlemleri saniyelerle dakikalar

arasında uygulamaya bağlı olarak orta derecede hızlıdır, ve işlemler birçok termoplastik tabanlı malzemeyi

birleştirmede kullanılabilir. İmplant malzemeleri bağ hattında kaldığına göre, planlanan uygulamayla uyumlu

olmalıdırlar.

KIZILÖTESİ ISITMA

Kızılötesi radyasyonu sıcak levha kaynağına temassız bir alternatif olarak geliştiriliyor. Kızılötesi radyasyonu

[:

genelde yaklaşık 1 mikronluk dalga boyuyla radyasyon üreten yüksek yoğunluklu, kuvars ısı lambalanyla

temin edilir. Bir polimer bu radyasyona maruz bırakıldığında erime meydana gelir, işlemin bir türünde erime

meydana geldikten sonra lambalar alınır ve bölgeler aynen sıcak levha kaynağında olduğu gibi birbirine bastırılır.

Kızılötesi, özellikle ısı kaynağına temas edemeyen yüksek erime sıcaklığına sahip polimerler için umut vericidir.

Liflenme ve/veya ek yeri hasarına neden olunması gibi bir şey söz konusu değildir. Yakın zamanda yapılan bir

tespit göstermektedir ki cam takviyeli bir polimere yapılan kızılötesi kaynağı olağanüstü derecede yüksek

kaynak kuvvetiyle sonuçlanmaktadır ve diğer kaynak işlemlerinin hiçbirisiyle bu kadar yüksek başarı

sağlanamamıştır.

Kızılötesi kaynağının diğer bir potansiyel avantajı ise süratidir. Kızılötesi radyasyonu bir polimerin içine nüfuz

edebilir ve çabukça bir alanı eritebilir. Sıcak levha kaynağı, polimer yüzeyinin ısıtılmasını ve gereken erimiş

alanın oluşturulması için iletkenliğe güvenmeyi gerektirir. Bununla birlikte nüfuz etme derinliği birçok faktöre

bağlıdır ve polimer formülündeki küçük değişikliklerle, büyük farklılıklar gösterir. Tutarlı kızılötesi kaynağı

grup grup polimer benzerliğine karşı çok titiz uygulamalarla gereksinimleri karşılamaya uygundur.

TRANSMİSYON VASITASIYLA KIZILÖTESİ KAYNAK

Radyasyonun transparan bir polimerden kendisiyle temas halinde olan emici bir arayüze geçtiği ve transmisyon

vasıtasıyla kızılötesi kaynak (TTIR) adı verilen bir işlem geliştirilmektedir. Arayüzde ortaya çıkan ısı transparan

polimeri eritir. Isı kaynağı kaynak bölgesinin dışında bulunmaktadır.

188

i

Kaynak Teknolojisi IV. Ulusal Kongresi

Hemen hemen bütün polimerler kızılötesi enerjisine karşı transparandır. Kızılötesi enerji, kuvars çubuklar (hafif

borular) veya cam lifleri gibi optikle ilgili malzemelerden geçebilir. Örneğin kaynak bölgesiyle aşağı yukarı aynı

alana sahip kuvars liflerinden oluşan bir yığın kızılötesi enerjisini alabilir ve bu yığının diğer tarafı kaynak

bölgesine uyacak biçimde şekillendirilebilir. Çok karmaşık kaynak bölgeleri bile bu teknikle şekillendirilebilir.

TİTREŞİM YOLUYLA KAYNAK

Titreşim veya doğrusal sürtünme kaynağı iki termoplastik bölgenin basınç altında, uygun frekans ve genişlikte,

polimeri eritip birleştirmek için yeterli ısı elde edilinceye kadar sürtünmesini gerektirir. Titreşim durduktan

sonra bölgeler hizaya getirilir ve soğumaya bırakılarak kaynağı oluşturur. Bu işlem döndürme kaynağıyla çok

benzerdir. Farkı hareketin rotasyonel değil doğrusal olmasıdır.

TERMOPLASTİK BORULARIN KAYNAĞI

Kaynak bölgesi dış etkilerden , rutubet, O °C 'nin altındaki sıcaklıklardan korunmalıdır . Gerekli önlemler

alınarak (örneğin: ön ısıtma, ısıtma, çadır altına alma) kaynak için gerekli boru çeper sıcaklığı sağlanabilirse,

kaynakçının çalışmasını etkilemeyen herhangi bir dış sıcaklıkta çalışılabilir. Gerekirse bir deneme kaynağı ile

kaynak sıcaklığının uygunluğu kontrol edilebilir. Eğer boru güneş ışığı veya başka bir dış etki ile düzensiz

olarak ısınırsa ( heterojen ısınma ) kaynak yeri civan örtülmelidir, düzgün sıcaklık dağılımı sağlandıktan sonra

kaynak işlemi yapılabilir.

Çapı 20-110 mm arasında olan boruların kaynağında Elektrofuzyon kaynak yöntemi ekonomik olmaktadır.

Sert PE borular oval şekildedir. Kaynak yapılacak boru uçları düzeltilmelidir. Düzeltme bir sıcak gaz üfleci ile

50-100 °C ye ısıtarak dikkatli bir şekilde yapılır.

Yuvarlak ağızlı bir mengeneyle sıkılarak da düzeltme yapılabilir. Bağlantı yüzeylerinin temizliği kaynak işleminden

hemen önce yapılmalıdır. Bütün kaynak yöntemlerinde kaynak işlemi ve tamamen soğuma süresi boyunca

kaynak bölgesine etkimemelidir.

Kaynak işleri sürekli kontrol edilmelidir. Kaynak sahasında kaynak raporlarının tutulması tavsiye edilir.

KAYNAKÇA

[ 1 ] ANIK S., ANIK E. S., VURAL M.," 1000 Soruda Kaynak Teknolojisi El Kitabı Cilt-I", Birsen Yayınevi,

Gayrettepe 1993

[2] ANIK S., DİKİCİOĞLU A., VURAL M., "Termoplastik Malzemelerin Kaynağı", Kaynak Tekniği Derneği

Yayın No:2 İstanbul 1994

[3] ANIK S., DİKİCİOĞLU A., VURAL M., "İmal Usulleri", Birsen Y.evi, İstanbul 1994

[4] BOLD W., Çeviren: İPHAR A.(Chapter 20-26) "Modern Welding" Delmar Publishing, U.S.A. 1997

[5] www.ewi.org İnternet sitesi

[6] www.necatmakina.com.tr. İnternet sitesi

189

Kaynak Teknolojisi IV. Ulusal Kongresi

ÖZGEÇMİŞ

Prof. Dr. Ahmet OĞUR

1958 yılında doğdu. 1979 yılında Sakarya D.M.M.A' da Lisans eğitimini tamamladı. 1982 yılında İ.T.Ü Fen

Bil. Enstitüsünde Yüksek Lisans , 1987 yılında Doktorasını tamamladı. 1989 yılında Doçent ve 1996 yılında

Konstr. ve İmalat A.B.D.' de Profesör olan OĞUR, halen SAÜ Müh. Fak. Öğretim Üyesi, Mak. Müh. Böl.

Makine Malzemesi ve İmalat A.B.D Başkanı, SAÜ KATAMER (Kaynak Tekn. Araştırma, Uygulama ve Muayene

Merkezi) Müdürü, SAÜ Teknik Eğitim Fak. Dekanı görevlerini yürütmektedir. Ulusal ve Uluslararası makaleleri

bulunan OĞUR İngilizce ve Almanca Bilmektedir. Evli ve iki çocuk babasıdır.

i

^

Araş. Gör. Çetin KARAKAYA

i

1978 yılında doğdu. 2002 yılında Sakarya Üniversitesinde Lisans eğitimini tamamladı. Aynı yıl Araştırma

Görevlisi olarak yüksek lisans eğitimine başladı. Mart 2003 tarihinden bu yana SAÜ-KATAMER' Kalite elçisi

olarak görev yapmaktadır. TÜRK SANAYİİNDE KAYNAK PROBLEMLERİNİN ÇÖZÜMÜ VE BU KONUDAKİ

ELEMANLARIN GÜNÜMÜZ KAYNAK ENDÜSTRİSİNE CEVAP VERECEK ŞEKİLDE EĞİTİMİ PROJESİ

ve SAKARYA İLİ ÇEVRESİNDEKİ KAYNAKLI İMALATIN PROFİLİNİN ÇIKARILMASI VE ÜNİVERSİTESANAYİ İŞBİRLİĞİNİN GELİŞTİRİLMESİ projelerinde yer almıştır. Evli ve bir çocuk babasıdır.

f\

'

t

I

190

YAPIŞTIRMA TEKNİĞİ ile BİRLEŞTİRMEDE PARÇA

GEOMETRİSİNİN MEKANİK ÖZELLİKLERE ETKİSİ

1

2

2

Yavuz KAÇMAZ , Uğur ÖZSARAÇ ve Salim ASLANLAR

'SAU Fen Bilimleri Enstitüsü Teknik Eğitim Fakültesi Metal Öğretmenliği Bölümü Esentepe/SAKARYA

2

SAÜ Teknik Eğitim Fakültesi Esentepe/SAKARYA

ÖZET

Cıvata, perçin ve kaynak gibi geleneksel metotların yanı sıra, yapıştırma da kabul gören bir birleştirme tekniğidir.

Malzemelerin yapıştırıcı kullanılarak birleştirilmesi, mekanik bağlantı elemanları kullanılmasına kıyasla önemli

avantajlar sağlar. Yapıştırıcı, yük ve gerilimi tüm birleşim yüzeyine yayarak statik ve dinamik yüklerin düzgün

dağılmasını sağlar, gerilimin belli noktalarda yoğunlaşmasını engeller. Dolayısıyla yapıştırma ile gerçekleştirilmiş

bir bağlantı; bükülme ve titreşime, mekanik yöntemle yapılan bir bağlantıdan daha dayanıklıdır. Yapıştırmanın;

kaynak, lehim, perçin vb. yanında endüstriyel bir birleştirme yöntemi olarak kullanılmaya başlamasından beri,

başarılı bir yapıştırma için en önemli parametreleri bulmak amacıyla pekçok araştırma, geliştirme ve mühendislik

çalışması yapılmıştır.

Anahtar Kelimeler: Yapıştırma, Otomotiv, kaynak

ABSTRACT

in addition to conventional methods like bolt,rivet and welding, the adhesive is a valid joining technique. The

joining of materials by using adhesive agents has some advantages than that of mechanical joints. An adhesive

can be dispersed the load and strain through the joining surface and so, static and dynamic loads can be

seperated homogenously. Therefore, such a joint is much more resistant to bending, vibration, ete. Many

researehes have been performed in order to find the parameters affeeting the performance of a successful

adhesion since the first usage of adhesive process as an industrial method.

Keyvvords: Adhesive, Automotive, welding

I. GİRİŞ

Otomobil dizaynındaki yenilikler, kaynak teknolojisinde yeni ayarlamaları birlikte getirmiştir. Alüminyum

alaşımlarının otomotiv endüstrisinde hafiflik nedeniyle kullanılmaya başlaması ile, yapıştırma-nokta kaynağı

kombinasyon uygulamalarında artış görülmüştür[l].

Konstrüksiyonlarda ağırlığı ve boyutları küçültmek amacıyla nokta kaynağı ve yapıştırma kombinasyon

bağlantıları yapılmaktadır. Kombinasyon işlemi ile ağırlık artışı olmaksızın, mukavemet özelliklerinde iyileşme

ve nokta kaynağında %54 azalma görülmüştür[2].

Nokta kaynağı ve yapıştırma tekniğinin avantajlarından kombinasyon sayesinde aynı anda yararlanılarak, tek

bir bağlantı türü ile erişilemeyen mukavemet ve işletme özellikleri elde edilmektedir. Bu tip bağlantılar ilk olarak

Rusya'da 1950'li yıllarda uçak yapımında kullanılmıştır. Özellikle nokta kaynağı için kullanılan kalın saclar

191

Kaynak Teknolojisi IV. Ulusal Kongresi

yerine, daha ince sacların kullanılması mümkün olmaktadır[3]. Otomotiv endüstrisinde de bu yöntem

kullanılmasıyla ağırlıktan ve taşıma gücünden dolayısıyla yakıttan tasarruf ve korozyona dayanım sağlanmıştır [4].

Yapıştırma-nokta kaynağı uygulanan kombinasyon bağlantılarındaki yapıştırma işlemi üretim maliyetini

arttırmaktadır. Buda kombinasyon işleminin, nokta kaynağına göre en büyük dezavantajıdır. Otomotiv

endüstrisinde karoserlerinin kombinasyon ile birleştirilmesi ekonomik ve üretime bağlı nedenlerden dolayı

kısıtlı olarak kullanılmaktadır[5].

Kombinasyon işlemi görünüş itibariyle, normal elektrik direnç nokta kaynağına benzemektedir. Aynı tip makineler

kullanılmaktadır. Elektrotlar aynıdır. Burada en önemli faktör yapıştırıcıyı, malzemeyi dikkate alarak seçmektir[6].

II. DENEYSEL ÇALIŞMALAR

Bu çalışmada deney malzemesi olarak 1.0 mm et kalınlığındaki galvanizli kromatlanmış mikro alaşımlı çelik sac

çiftleri kullanılmıştır. Bu numune çiftleri aralarındaki bindirme mesafeleri değiştirilerek ve boşluklarda değişiklik

yapılarak numuneler hazırlanmıştır. Birleştirme işlemi Terostat 9220 adlı yapıştırıcı ile pres altında bekletilmek

suretiyle sağlanmıştır. Bağlantı dayanım değerlerini saptamak için, bütün seriler çekme- makaslama, çekme

sıyırma deneyine tabi tutulmuştur.

II. 1. Deneylerde Kullanılan Malzemelerin

Özellikleri

Tablo 1. 1.0 mm Et Kalınlığındaki Galvaniz Kaplı Mikro

Alaşımlı Çelik Sac Malzemesinin Spektral Analiz Değerleri

KİMYASAL BİLEŞİM

Deneylerde kullanılan saclar 1.0 mm et kalınlığındaki

galvanizli kromatlı mikro alaşımlı çelik saclar

kullanılmıştır. Galvaniz tabakasının kalınlığı 23,am

dir. Bu galvanizli kromatlı mikro alaşımlı çelik sacların

kimyasal bileşimi Tablo-1' de verilmiştir.

N

Cr

Mo

Ni

Bo

0,0029

0,019

0,002

0,0012

0,0005

Cu

Nb

Sn

V

karışım

0,034

0,02

0,02

0,001

0,062

II. 2. Deney Parçalarının Boyutları

Deneylerde 1.0 mm kalınlığında çelik saclar

kullanılmış ve deney sırasındaki boyutları Şekil 1 ve Şekil 2'de verilmiştir

Deney parçalarının boyutlarının seçiminde çekme- makaslama deneyi sırasında kopmanın yapışma bölgesinden

olmasını sağlamak, kenar etkenlerini ortadan daldırmak ve minimum malzeme sarfı gibi faktörler göz önüne

alınmıştır.

^

ıoo

w

30

ki

30

Yapışma

Bölgesi

r

170

Şekil l.Çekme-Makaslama Deney Parçalarının Boyutları

192

Kaynak Teknolojisi IV. Ulusal Kongresi

II. 3. Deney Parçalarının Hazırlanması

Deney parçalan, giyotin makas ile Şekil-1'de gösterilen boyutlarda kesildikten sonra, kanşık şekilde kutulara

dağıtılmış ve yüzeylerindeki yağ, pas ve kir gibi bulaşmalan arındırmak için etil alkol içinde yıkanmış ve temiz

bir bezle silinmiştir. Aynca her malzeme yapıştmlmadan önce tekrar aseton ile silinmiştir. Bazı parçalar

yapıştmlmadan önce zımparalanmış bazılan ise zımparalanmamıştır. Yapıştmlaeak olan her numune yapıştmcı

uygulandıktan sonra ortalama 30 dakika pres altında bekletilmişlerdir.

Şekil 2. Çekme- Sıyırma Deney Parçalarının Boyutları

Şekil 3. Yapıştırılan Malzemelerin Preslendiği

Mekanizma

III. DENEYSEL SONUÇLAR

Bu çalışmada 1,0 mm film kalınlığındaki galvaniz kaplı kromatlı mikroalaşımlı çelik saçların yapıştırma tekniğinde;

bindirme uzunluğu, film kalınlığı ve zımparalama etkisi gibi parametrelerin bağlantılann özellikleriyle çekmemakaslama ile çekme-sıyırma dayanımlanna etkileri araştınlmıştır.

III. 1. Bağlantıların Çeknıe-Makaslama Dayanımlarının İrdelenmesi

///. 1.1. Bindirme uzunluğunun çekme-makaslama dayanımına etkisi

Bağlantılann Çekme-makaslama dayanımlanna bindirme uzunluğunun etkileri, Şekil 4 ve Şekil 5'te verilmiştir.

Diyagramlardan elde edilen sonuçlara göre bindirme mesafesi arttıkça mukavemet de artmaktadır. Zımpara

yapılmamış olan numunelerde 35mm. bindirme mesafesine kadar en iyi dayanımı gösteren film kalınlığı

l,0mm.'dir. Ancak 35mm. bindirme mesafesinden sonra ise l,5mm. film kalınlığındaki numuneler daha iyi

sonuç vermektedir. Diyagrama göre zımpara yapılmamış olan 1,0mm. film kalınlığındaki numuneler ile

l,5mm. film kalınlığındaki numuneler 15mm. bindirme mesafesine kadar aynı eğim ve doğrultuyu takip

etmişlerdir.

193

Kaynak Teknolojisi IV. Ulusal Kongresi

ZIMPARA YAPILMAMIŞ

ZIMPARA YAPILMIŞ

3000

2500

1.Î İlli

2000

1500

fi

/

u/

J

/

Oır m

A

0 5n im

1000

X

f

500

/

0 5 10 15 2 0 2 5 3 0 3 5 4 0 4 5 5 0 6 5

Bindirme uzunluğu [mm]

V

/

5 tır

yf'

mı

/

f '

V/

/

5n m

I

0 5 10 15 20 25 30 35 40 45 50 55.

Bindirme uzunluğu [mm]

Şekil 5. Zımpara Yapılmış Olan Bağlantıların

Çekme-Makaslama Dayanımına Bindirme

Uzunluğunun Etkisi

Şekil 4. Zımpara Yapılmamış Olan

Bağlantıların Çekme-Makaslama

Dayanımına Bindirme Uzunluğun Etkisi.

Zımpara yapılmış olan numunelerde en iyi dayanımı l,0mm. film kalınlığındaki numune vermiştir. 40 mm.

bindirme mesafesinden sonra, 1,0 mm. ve 0,5 mm. film kalınlığındaki numunelerin dayanımlarının artma

eğilimlerinde sapma görülmezken, 1,5 mm film kalınlığındaki numunelerin dayanımlarının artma eğilimlerinde

azalma gözlenmiştir.

7/7.7.2. Film kalınlığının çekme-makaslama dayanımına etkisi

Bağlantıların Film kalınlıklarının çekme-makaslama dayanımlarına etkileri, Şekil-6 ve Şekil-7'de verilmiştir.

ZIMPARA YAPILMAMIŞ

ZIMPARA YAPILMIŞ

3000

2750

2500

40mnrbl iıdlrme

3 )mm Bir dirme İM esafeli

40mm

2250

2000

3

At 1750

E 1500

(0

W 1250

1000

«

750

«

O»

1

1,5

Film kalınlığı [mm]

Şekil 6. Zımpara Yapılmış Olan Bağlantıların ÇekmeMakaslama Dayanımlarına Film Kalınlığının Etkisi

194

0,5

1

1,5

Film kalınlığı [mm]

Şekil 7. Zımpara Yapılmamış Olan Bağlantıların ÇekmeMakaslama Dayanımlarına Film Kalınlığının Etkisi

Kaynak Teknolojisi IV. Ulusal Kongresi

Grafiklere bakıldığında en yüksek mukavemet değerleri yine 1,0 mm. film kalınlıklarında alınmıştır. Zımparalanmış

olan numunelerde en yüksek mukavemet değerini 40mm. bindirme mesafesinde ve l,0mm. film kalınlığında

olan numune almıştır. Bağlantılar en yüksek mukavemet değerlerini aldıktan sonra film kalınlığı arttıkça mukavemet

değeri düşme eğilimi sergilemiştir. Bunun nedeni ise yapıştırıcının en iyi performansı gösterdiği film kalınlığının

l,0mm. oluşu ve bu film kalınlığından sonra ise yükler sadece kohezyon yüklerine bindiği için mukavemet

değeri daha düşük seviyelerde olmaktadır.

Zımpara yapılmamış olan numune eğrilerinde ise zımpara yapılmış olanlara göre film kalınlığı arttıkça mukavemet

değerinin düşme eğilimi daha yavaş bir şekilde olmaktadır. En iyi mukavemet değerleri yine l,0mm. film

kalınlıklarında elde edilmektedir.

III. 2. Bağlantıların Çekme-Sıyırma Dayanımlarının İrdelenmesi

III.2.1. Bindirme uzunluğunun çekme-sıyırma dayanımına etkisi

Bağlantıların çekme-sıyırma dayanımlarına bindirme uzunluğunun etkileri, Şekil 8 ve Şekil 9'da verilmiştir.

ZIMPARA YAPILMIŞ

ZIMPARA YAPILMAMIŞ

1,' ııuı FU nk ılın ığı

/

V

180

1 mıı I

160

ınl ğı

f İm

/

/

/

1, !m n

100

/

80

V/

/

60

i '//

20

0

/

/

40

/

A

/

/

/

/

/

f

/ '/

/

s

//

/

AV

iY

/

/

(1,5ı im

/

/

K

V

/

/

V/

1,5 nm

0, inuı

/

/

/

0 5 10 15 20 25 30 35 40 45 50 55

0 5 10 15 20 25 30 35 40 45 50 55

Bindirme uzunluğu [mm]

Bindirme uzunluğu [mm]

Şekil 8. Zımpara Yapılmamış Olan Bağlantıların Çekme-Sıyırma

Dayanımlarına Bindirme Uzunluğunun Etkisi

Şekil 9. Zımpara Yapılmış Olan Bağlantıların ÇekmeSıyırma Mukavemetine Bindirme Uzunluğunun Etkisi

Mukavemet değerleri açısından grafiklere bakıldığında bindirme mesafesi arttıkça mukavemet değerleri de

artmaktadır. Zımparalanmış ve zımparalanmamış olan numunelerin her ikisinde de en yüksek mukavemet

değerleri 1,0mm. film kalınlığındaki numunelerde elde edilmiştir. Zımpara yapılmış olan diyagrama bakıldığında

1,5mm. film kalınlığı ile 1,0mm. film kalınlığındaki numuneler 5mm. bindirme mesafesine kadar aynı doğrultuda

seyretmektedirler. Zımparalanmış olan numunelerde 1,0mm. film kalınlığı ile 1,5mm. film kalınlığı mukavemet

değerleri açısından birbirine yakın değerler alırken, 0,5mm. film kalınlığındaki numuneler ile l,5mm. film

kalınlığındaki numuneler arasındaki mukavemet farkı daha fazla olmaktadır.

195

Kaynak Teknolojisi IV. Ulusal Kongresi

III.2.2. Film kalınlığının çekme-sıyırma dayanımına etkisi

Bağlantıların Film kalınlıklarının çekme-sıyırma dayanımlarına etkileri, Şekil-10 ve Şekil-11'de verilmiştir.

ZIMPARA YAPILMAMIŞ

ZIMPARA YAPILMIŞ

175

40m m bin lirme uzunl ığu

150

125

0

0,2

0,4

0,6

0,8

1

1,2

1,4

Film kalınlığı [mm]

Şekil lO.Zımpara Yapılmış Olan Bağlantıların ÇekmeSıyırma Dayanımlarına Film Kalınlığın Etkisi.

1,6

O

0,2

0,4

0,6

0,8

1

1,2

1,4

1,6

Film kalınlığı [mm]

Şekil 11. Zımpara Yapılmamış Olan Bağlantıların ÇekmeSıyırma Dayanımlarına Film Kalınlığın Etkisi

Grafikte zımpara yapılmış olan numune ile yapılmayan numuneler arasındaki mukavemet farkı aşikardır. Zımpara

yapılmış olan numunelerde diyagrama göre 0,8mm film kalınlığında 25mm bindirme mesafeli numune ile

30mm bindirme mesafeli numune bir çakışma gösterirler. Zımpara yapılmış olan numuneler çekme makaslama

mukavemet değerlerinin aksine; l,0mm film kalınlığında en yüksek mukavemet değerlerini aldıktan sonra

daha sakin düşme eğilimi gösterirken, zımpara yapılmamış olanlarda ise daha hızlı mukavemette düşme eğilimi

gözlenmektedir. En yüksek mukavemet değerleri zımparalanmamış olanlar için yaklaşık 1,0mm film kalınlılığıdır.

Zımparalanmış olanlarda ise bu film kalınlığı yaklaşık olarak 1,2mm dir.

KAYNAKÇA

[ 1 ]A.W.S., Metals Handbook, Vol:6, Resistance Spot Welding, pp.469-493, (1983)

[ 2 ]IRWING,B., Welding Journal, The Search Goes On For The Perfect Resistance Welding Control, pp.6368, January (1996)

[ 3 ]IRWING,B., Welding Journal, Building Tomorrow's Automobiles, pp.29-34, August (1995)

[ 4 ]VATANSEVER, Z., Oyak Renault Kaporta Departmanı, Bursa, Nokta Direnç Kaynağı, Ekim (1996)

[ 5 ]HAO,M.OSMAN,K., BOOMER,D.R.,Welding Journal, Developments in Characterization Of Resistance

Spot Welding Of Alüminum, pp.ls-8s,January (1996)

[ 6 ]IRWING,B., Welding Journal, Auto Body Engineers Pay Serious Attention To The New Welding Technologies, pp.74-75, December (1993)

196

Kaynak Teknolojisi IV. Ulusal Kongresi

ÖZGEÇMİŞ

Yavuz KAÇMAZ

1981 yılında Kaynarca Sakarya'da doğdu. İlk ve orta öğretimini Sakarya'da tamamladı. 1997 yılında Sakarya

Üniversitesi Teknik Eğitim Fakültesi Metal Öğretmenliği bölümünü kazandı. 2001 yılında Lisans eğitimini

başanyla tamamlayıp master eğitimini S.A.Ü. Fen Bilimleri Enstitüsü Metal Eğitimi Ana Bilim Dalında tamamladı.

UğurÖZSARAÇ

1971 yılında Çorum'da doğdu. İlk ve orta öğrenimini Çorum'da tamamladı. 1989 yılında ODTÜ Metalürji

Mühendisliği bölümüne girdi. Bu bölümden 1995 yılında mezun oldu. 1999 yılında Sakarya Üniversitesi Metalürji

Mühendisliği bölümünde Yüksek Lisans öğrenimini tamamladı. 1999 yılından beri aynı üniversitenin Makina

Mühendisliği Kaynak Ana Bilim Dalında doktora öğrenimine devam etmektedir. 1996 yılından beri Sakarya

Evli ve bir çocuk babasıdır.

Salim ASLANLAR

1963 yılında Adapazan'nda doğdu. İlk ve orta öğrenimini Adapazan'nda tamamladı. 1981-1983 yıllannda

Almanya Borken'de Meslek Yüksek Okulu Metal İşleri bölümünü bitirdi. 1983-1987 yıllan arasında Almanya

Krefeld şehrinde Makina Mühendisliği bölümünü bitirerek Yüksek Mühendis unvanını aldı. 1994-1995 yıllan

arasında Sakarya Üniversitesi Fen Bilimleri Enstitüsü Makina Mühendisliği Bölümünde doktorasını tamamladı.

1992-1993 yıllan arasında Araştırma Görevlisi, 1994-1999 yıllan arasında Öğretim Görevlisi, 1999 yılından

beri Yardımcı Doçent olarak, Sakarya Üniversitesi Teknik Eğiti ı Fakültesi Metal Öğretmenliği bölümünde

görev yapmaktadır. Bu bölümde, Kaynak Eğitimi Ana Bilim Dalı Başkanlığı ve Geyve MYO Müdürlüğü görevlerini

sürdürmektedir. Evli ve iki çocuk babasıdır.

197

KAPASİTÖR-DEŞARJ KAYNAKLAMA TEKNİĞİ ile

SERAMİKLERİN BİRBİRİNE BAĞLANMASI

S. TURAN', D. TURAN2, I.A. BUCKLOVV3 ve E.R. VVALLACH3

'Anadolu Üniversitesi, Mühendislik Mimarlık Fak., Malzeme Bilimi ve Mühendisliği Böl,

İki Eylül Kampusu, 26555 Eskişehir, Turkey.

2

Anadolu Üniversitesi, Sivil Havacılık Yüksekokulu, İki Eylül Kampusu. 26555 Eskişehir, Turkey.

3

Cambridge Üniversitesi, Malzeme Bilimi ve Metalürji Bölümü

Pembroke Street, Cambridge, CB2 3ÛZ, U.K.

ÖZET

Kapasitör deşarj tekniği ile oksit ve oksit olmayan seramikler ince metal folyo ara tabakalar kullanılarak

kaynaklanmıştır. Bağlanma mekanizmasını anlamak için, arayüzeylerin mikroyapısı detaylı olarak optik, taramalı

elektron, geçirimli elektron, yüksek ayırma güçlü elektron ve taramalı-geçirimli elektron mikroskoplarında

incelenmiştir. Bağlanma mukavemetleri ise kayma testi ile ölçülmüştür. Mikroyapı ve kayma testi sonuçlarının

birlikte değerlendirilmesi ile en yüksek kayma mukavemetlerinin seramik ile metal folyo arasında reaksiyon

tabakası oluştuğu durumlarda gözlendiği belirlenmiştir. Bu makale de, seramikleri kaynaklamak için geliştirilen

yeni bir teknik tanıtılacak ve mikroyapı ile kaynak mukavemeti arasındaki ilişkiler tartışılacaktır.

1. GİRİŞ

Seramik malzemelerin, elektronik endüstrisinde ki kullanımının hızla artmasına ve seramik malzemelerin, metallere

karşı birçok üstün özelliklere sahip olmasına rağmen birçok endüstriyel alanda kullanımı henüz hissedilir miktarda

değildir. Bunun birçok sebebi olmasıyla birlikte en önemlilerinden bir tanesi şu anda monolitik seramikler için

elde edilenden daha kompleks şekilli seramiklerin üretilememesidir. Seramiklerin kaynaklanması ile kompleks

şekilli parçalar üretilebilir. Seramikleri kaynaklamak için birkaç yöntem vardır. Bunlar iki sınıfa ayrılırlar: (i)

mekanik kaynaklama yöntemleri- örneğin, civatalama, (ii) kimyasal kaynaklama yöntemleri - örneğin, aktif

metal kaynaklaması, difüzyon bağlama ve seramik yapıştırıcılar [1]. Özellikle, kimyasal yöntemler hava

geçirmezliği açısından önemli ve ilgi çekici tekniklerdir. Bunlardan seramik yapıştırıcılar yüksek sıcaklıkta

kararlı olmasına rağmen, relatif olarak mekanik mukavemetleri düşüktür. Difüzyon bağlaması ve aktif metal

kaynaklama tekniklerinin her ikisi de seramik parçaların uzun bir süre yüksek sıcaklıklarda tutulmasını

gerektirmektedir ki bu pahalı olduğu gibi seramiklesin özelliklerini de değiştirebilir. Bu nedenle eğer seramikler

daha yaygın bir şekilde kullanılmak isteniyorsa geliştirilmiş, güvenilir, ucuz ve hızlı kaynaklama tekniklerine

ihtiyaç duyulmaktadır.

1990 yılında eski Sovyetler Birliği'nde deneysel olarak geliştirilen ancak Sovyetler Birliği'nin dağılması ile

ortada kalan kapasitör deşarjı ile seramiklerin kaynaklanması [2] fikri İngiltere'de Cambridge Üniversitesi,

Malzeme Bilimi ve Metalürji Bölümü'nde sıfırdan başlanarak tasarlanan ve inşa edilen düzenek ile

gerçekleştirilmiştir (Şekil 1) [3]. Bu teknikte, kapasitörden deşarjı taşımak için metal folyo iki bakır elektrot ile

temasta olup aynı zamanda iki seramik parça arasına yerleştirilir. Kaynağa basınç uygulanırken kapasitör

deşarj edildiğinde, yüksek enerjiye maruz kalan aratabaka buharlaşır ve her iki tarafında yer alan seramiğe

yapışır (Şekil 2). Bu teknik çok hızlıdır ve kaynaklama yaklaşık olarak 60 mikrosaniye sürmektedir.

199

Kaynak Teknolojisi IV. Ulusal Kongresi

Bu çalışmada, kapasitör-deşarj tekniği ile alumina ve zirkonya gibi oksit seramikler, silisyum karbür, silisyum

karbür-titanyum diborür kompoziti, SiAlON ve silisyum nitrür gibi oksit olmayan seramikler ve kompozit

malzemeler sistematik olarak kaynaklanmış ve elde edilen sonuçlar özetlenmiştir.

t.

Şekil 1. Kapasitör-Deşarj Kaynaklama Tekniğinin Şematik Gösterimi

Şekil 2. Kapasitör-Deşarj Kaynaklama Tekniği ile

Kaynaklanmış Seramik Parçalar '

2. DENEYSEL İŞLEMLER

Kaynaklanacak olan seramik parçalar yaklaşık 4 mm kalınlığında 10x10 mm ve 10x5 mm boyutlanna sahip

karolar şeklinde kesilir ve karoların kaynaklanacak yüzeyleri 1 fim elmas pasta ile Ra=0.0074 um yüzey

pürüzlülüğü verecek şekilde parlatılır. Aratabaka iki seramik parça arasına yerleştirilir ve Şekil 2'de gösterildiği

gibi 10x5 mm yüzeyli bir parça 10x 10 mm yüzeyli karonun merkezine kaynaklanır. Kapasitör 2 kV'a şarj edilir

ve basınç uygulanırken deşarj edilir. Bağlanma esnasında modifiye edilmiş Instron çekme cihazı ile 10 MPa

basınç uygulanır (Şekil 1). Her deneysel koşul için en az 5 kaynak yapılmakta ve en az üç tanesi bağ

200

Kaynak Teknolojisi IV. Ulusal Kongresi

mukavemetinin ölçülmesi için kayma testinde kullanılırken bir tanesi değişik mikroskop teknikleri ile

incelenmektedir. Kayma deneyleri, özel olarak hazırlanan aparat ile Instron ve Schenck çekme cihazlarında

yapılmıştır.