sinterli ve oluklu ısı borularının kuruma sınırlarının deneysel tespiti

advertisement

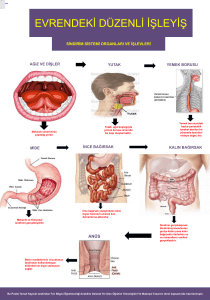

ULIBTK’17 21. Ulusal Isı Bilimi ve Tekniği Kongresi 13-16 Eylül 2017, ÇORUM SİNTERLİ VE OLUKLU ISI BORULARININ KURUMA SINIRLARININ DENEYSEL TESPİTİ Atakan ATAY*, Büşra SARIARSLAN*, Yiğit F. KUŞÇU*, Yiğit AKKUŞ**, Samet SAYGAN**, A. Türker GÜRER**, Barbaros ÇETİN*, Zafer DURSUNKAYA*** *İ.D. Bilkent Üniversitesi Makine Mühendisliği Bölümü Mikro-akışkanlar-dinamiği ve Çip-üstü-Laboratuvar Araştırma Grubu 06800 Çankaya, Ankara [email protected], [email protected], [email protected], [email protected] **ASELSAN A.Ş. HBT-Mekanik Tasarım Md. 06370 Yenimahalle, Ankara [email protected], [email protected], [email protected] ***ODTÜ, Makina Mühendisliği Bölümü 06800 Çankaya, Ankara, [email protected] Özet: Gelişen teknoloji ile birlikte artan işlem gücü ve ara yüz sayısı, elektronik bileşenler üzerinden çok yüksek ısı akıları atılmasına yol açmıştır. Bu yüksek akıların verimli şekilde uzaklaştırılması için cihazlara özel termal yönetimler geliştirilmektedir. Isı boruları, yüksek ısı akılarını küçük sıcaklık farkıyla uzaklaştırabildiğinden termal yönetimlerin sıklıkla başvurulan bir öğesi olmuştur. Standart metal soğutucuların ısıl iletkenlik katsayısı 100-500 W/m.K civarında iken, faz değişimi prensibini kullanan ısı borularının ısıl iletkenlik katsayıları efektif olarak 10000 W/m.K mertebelerine çıkabilmektedir. Isı borularının uygulama alanları da oldukça geniştir. Pasif olarak kapalı devre çalışan bu özel cihazlar yerçekimine karşı veya yerçekimsiz ortamda da çalışabildiğinden uzay uygulamalarının vazgeçilmez bir parçasıdır. Farklı şekil ve geometrilerde üretilebildiklerinden, farklı geometrilere sahip metal şase oyuklarına takılan ve taşıdıkları ısıyı metal gövdelere verimli bir şekilde yayabilen ısı boruları, metal gövde ile kutulanan askeri cihazlarda da sıklıkla kullanılmaktadır. Isı borularının Türkiye’de en yaygın kullanımı savunma ve havacılık sanayiinde gerçekleşmektedir ve temini genellikle hazır ürün olarak yurtdışından yapılmaktadır. Ticari bir ısı borusunun monte edileceği sistemin geometrisi, ısıl yükü, çalışma periyotları ve çevre koşulları, ısı borusunun performansını doğrudan etkilemektedir. Bu noktada soğutulma yapılacak sistemin çalışma koşullarına uygun ısı borusu seçimi yapmak kritik önem taşır. Bu çalışmada en sık kullanılan ısı borusu tipleri olan, sinterli ve oluklu fitil yapısına sahip silindirik geometrili ısı borularının, değişik ortam sıcaklığı, ısı yükü ve yerçekimi pozisyonlarındaki performansları deneysel olarak test edilmiştir. Yapılan deneylerde ısı borularının kuruma noktaları belirlenmiş ve ısı borularının kuruma noktaları ile test koşulları arasındaki ilişki açıklanmaya çalışılmıştır. Anahtar Kelimler: Sinterli ısı borusu, oluklu ısı borusu, kuruma. EXPERIMENTAL DRY OUT CHARACTERISATION OF SINTERED AND GROOVED HEAT PIPES Abstract: Increasing processing power and number of interfaces with the developing technology caused high heat fluxes passing through the electronic components. Device specific thermal management is being developed to efficiently remove high fluxes. Heat pipes are popular in heat management as it is possible to transfer large amount of heat flux with small temperature differences. While the thermal conductivity of standard metal coolers is around 100500 W/m.K, the thermal conductivities of heat pipes using phase change principle can effectively reach up to 10000 W/m.K. The application areas of heat pipes are also quite wide. These special devices, which work passively in a closed loop, are an indispensable part of space applications because they can operate both against gravity and in gravity-free environments. Since they could be manufactured in different shapes and geometries, heat pipes, which are attached to the metal chassis with different geometries and able to transfer the heat efficiently to the body of the device, are frequently used in military devices packed with metal chassis. In Turkey, heat pipes are extensively used in defense and aerospace industry and are imported from foreign sources. The geometry, thermal load, operating periods and environmental conditions of the system in which a commercial heat pipe is to be installed, directly affect the performance of the heat pipe. At this point, it is critical to select the appropriate heat pipe complying the operating conditions of the system to be cooled. In the current study, the performance of heat pipes with cylindrical geometry ULIBTK’17 21. Ulusal Isı Bilimi ve Tekniği Kongresi 13-16 Eylül 2017, ÇORUM having sintered and grooved wick structures, which are the most commonly used heat conduction types, was experimentally tested at different ambient temperatures, heat loads and gravity positions. In the experiments, the dryout onsets of the heat pipes were determined and the relationship between the dry-out onsets of the heat pipes and the test conditions was explained. Keywords: Sintered heat pipe, grooved heat pipe, dry-out. GİRİŞ Mikro üretim ve Mikro-Elektro-Mekanik Sistem (MEMS) teknolojilerindeki gelişmeler günümüzde bir çipin üzerindeki küçük bir silikon alana bir milyardan fazla sayıda transistörün yerleştirilmesine imkan vermektedir (Thomas vd., 2004; Garimella ve Harirchian, 2013). Bu teknoloji ile üretilip yüksek performans sağlayan ve aynı zamanda boyutları giderek küçülen elektronik bileşenlerin ısıl yönetimi gittikçe zorlaşmaktadır. Bu bileşenlerin soğutulması amacıyla hava ile soğutma vb. klasik soğutma yöntemlerinin yerine modern soğutma yöntemlerinin kullanılması gerekmektedir. Faz değişimi prensibi ile çalışan cihazlar, yüksek ısı soğurma kabiliyetleri sayesinde ısıyı verimli bir şekilde sistemden uzaklaştırabilirler. Kapalı devre çalışan, pompa gibi tahrik sistemine ihtiyaç duymayan ve ısı transferi için faz değiştirme prensibini kullanan ısı boruları bu noktada alternatif bir soğutma yöntemi olarak ön plana çıkmaktadır. Düşük sıcaklık farklarıyla, küçük ısı transferi alanlarından yüksek ısı akısı uzaklaştırabilen ısı boruları, başta savunma, havacılık ve uzay sanayii olmak üzere birçok alanda sıklıkla kullanılan bir ısıl çözüm olarak karşımıza çıkmaktadır. Şekil 2. Silindirik ısı borularında sinterli (üst) ve oluklu (alt) fitil yapıları Şekil 1. Isı borusu çalışma prensibi borularında, fitil içindeki sıvı hareketi yer çekimine karşı gerçekleştiği için, ısı boruları yer çekimine karşı çalışmaktadır. Tersi durumda ise ısı borusu yerçekimi yardımlı çalışmaktadır. Yer çekimine karşı çalışan ısı boruları kılcal (kapiler) etkinlik azaldığı için daha düşük performans sağlarken, yer çekimi yardımlı çalışan ısı boruları yatay konuma göre daha yüksek verimlilikle çalışabilmektedir. Kılcal etki ile çalışan ısı borularında, bu etkiyi sağlayacak değişik fitil yapıları kullanılabilmektedir. Ticari uygulamalarda sıklıkla ihtiyaç duyulan ısı borularında, en sık kullanılan fitil yapıları sinterli ve oluklu yapılardır. Şekil 2’de silindirik ısı boruları içinde yer alan sinterli ve oluklu fitil yapısı örnekleri gösterilmektedir. Fitil yapılarının sağladığı pompalama etkisi (kapiler etki) ısı borularının performansı üzerinde kritik öneme sahiptir. Farklı fitil yapılarının değişik uygulamalarda göstereceği pompalama performansları standart olmadığı için, ısı borularının performanslarının deneysel tespitinin kullanıldığı uygulamaya özel olarak yapılması gerektiği bilinmektedir (Faghri, A., 1995). Literatürde, farklı ortam şartları ve çalışma koşullarında değişik fitil yapısına sahip ısı borularının performansları inceleyen birçok çalışma bulunmaktadır. Kılcal etki ile çalışan ısı boruları, yatay konum dışında dikey konumlarda da çalışabilmektedir. Buharlaştırıcı bölgesinin üstte olduğu dikey konumlandırılmış ısı Saucic vd., 2000 yılında yaptıkları çalışmada, farklı fitil yapısına sahip 4 mm çapındaki silindirik ısı borularını, yer çekimine karşı konumlandırarak, artan ısı akısı Isı borusunun çalışması, ısının harici bir kaynaktan transfer edildiği buharlaştırıcı bölümündeki sıvı fazındaki çalışma akışkanının buharlaştırılmasıyla başlar. Oluşan buhar yoğuşturucu bölümüne doğru hareket eder, burada soğutucuya ısısını aktararak faz değiştirip, yoğuşur. Yoğuşan sıvı, çoğu ısı borusu uygulamasında kılcal etki ile buharlaştırıcıya geri akar. Şekil 1’de yatay konumda tutulan bir ısı borusunun çalışma prensibi şematik olarak gösterilmektedir. ULIBTK’17 21. Ulusal Isı Bilimi ve Tekniği Kongresi 13-16 Eylül 2017, ÇORUM altında performans incelemesine tabi tutmuşlardır. Kullandıkları deney düzeneğinde ısı borusu tarafından taşınan ısı doğal taşınım yöntemiyle uzaklaştırılmıştır. Loh C.K. vd., 2005 yılında yaptıkları çalışmada ise farklı fitil yapısına sahip 4 mm, 5 mm ve 6 mm çapında silindirik ısı borularını, yer çekimine karşı ve yer çekimi yardımlı konumlandırmalar arasında eşit açılı dağıtılmış 7 farklı konumlandırmada test etmişlerdir. Isı borusu yoğuşturucu bölgesinde, ısı atımı için soğuk plaka kullanılan çalışmada, soğuk plakanın sıcaklıkları değiştirilerek, ısı borusunun farklı ortam sıcaklıklarında değişen performansı da incelenmiş ve ısı borusunun yüksek ortam sıcaklıklarında daha verimli çalışabileceği tespit edilmiştir. Junior vd.’nin 2015 yılında yayınladıkları çalışmalarında oluklu bir ısı borusunun performansı, yer çekimine karşı değişen konumlandırmalarda ve değişik soğutucu sıcaklıklarında sınanmıştır. Yer çekimine karşı konumlandırmanın devamlı şekilde değiştirildiği dinamik bir test metodu uygulanan bu çalışmada, deney sırasında ısı borusu üzerinden alınan sıcaklıklar devamlı bir şekilde izlenmiş, buharlaştırıcı ve yoğuşturucu sıcaklıkları arasındaki fark açılmaya başladığı anda ısı borusunda kuruma hadisesinin meydana geldiği bildirilmiştir. Yoğuşturucu bölümünde kullanılan soğutma sıvısının sıcaklıkları değiştirilerek yapılan testlerde ise, ısı borusu yatay pozisyonda iken, soğutma sıvındaki sıcaklık artışının ısı borusunun kurumaya uğramadan daha yüksek ısı miktarları taşımasını sağladığı rapor edilmiştir. Bir başka çalışmada ise geleneksel bir sinterli ısı borusu, yeni geliştirilmiş bir sinterli fitil yapısına sahip ısı borusu ile kıyaslanmıştır (Khalili vd. 2016). İki ısı borusunun, farklı ısı yüklerinde, doldurma oranlarında ve yer çekimi konumlarında performans testleri yapılmıştır. Yapılan testler sonucunda geliştirilen yeni fitil yapısına sahip ısı borularının yer çekimsiz ortamda iyi performans gösterdiği saptanmış ve uzay uygulamalarında iyi bir alternatif olabileceği belirtilmiştir. Isı borularının kapasitelerinden daha fazla ısı yükü altında çalıştıklarında buharlaştırıcı bölgelerindeki sıvının kurumaya başlaması, ısı borusu performansını oldukça düşüren bir olgudur. Kurumanın yaşanmaması için sıklıkla kullanılan ısı borusu tiplerinin, değişik ısı yükleri altında, değişik ortam sıcaklıklarında ve değişik açılı yer çekimi konumlandırmalarında nasıl tepki verdiğini bilmek kritik önem taşımaktadır. Literatürdeki çalışmalar incelendiğinde, ısının uzaklaştırıldığı bölüm olan yoğuşturucunun soğutulmasında farklı yöntemler kullanıldığı görülmektedir. İçlerindeki kanallarda soğuk su dolaştırılarak soğutulan soğuk plakalar, sıcaklığı kontrol edilebilen soğuk banyolar, üzerlerine hava üflenen kanatçıklara sahip ısı yutucular gibi zorlanmış taşınım yöntemini kullanan soğutma teknikleri kullanılan yöntemlerin büyük çoğunluğunu oluşturmaktadır. Öte yandan, ısı borularının kullanıldığı birçok uygulama alanında, zorlanmış taşınım yöntemlerinin kullanılması mümkün olamamaktadır. Özellikle metal şase ile kutulanan askeri haberleşme gibi cihazlarda, hem cihaz küçüklüğü hem de cihaz taşınabilirliği önemli birer tasarım parametresi olduğu için, bu cihazların soğutulmasında doğal taşınım yöntemi tek seçenek olarak görünmektedir. Bu çalışmada, ticari olarak kullanımı en yaygın olan sinterli ve oluklu fitil yapısına sahip silindirik ısı borularının kuruma sınırları; farklı ısı yükü, ortam sıcaklığı ve yer çekimi açısı parametrelerine göre test edilmiştir. Bu çalışmayı literatürdeki diğer çalışmalardan ayıran en önemli nokta ise, farklı ortam sıcaklığı ve yer çekimi açısı parametrelerinin doğal taşınım ile soğutulan bir ısı borusunun performansı üzerindeki etkilerinin ilk defa çalışılmış olmasıdır. Ayrıca, bu çalışmanın amacı savunma sanayinin ısı boruları ile ilgili teknik verisini arttırmak ve ısıl tasarımcılara ısı borusu kullanımı ile ilgili farkındalık sağlamaktır. MATERYAL VE YÖNTEM Deney Düzeneği Endüstriyel uygulamalarda sıklıkla kullanılan silindirik ısı borularının performans testlerinin yapılabilmesi için, farklı uzunluklarda ısı borularına göre uzunluğu ayarlanabilir, kızaklı bir deney düzeneği tasarlanmış ve üretilmiştir. Oluklu ve sinterli fitil yapısına sahip, 200 mm boyunda ve 3 mm çapında, bakır malzemeden üretilmiş, çalışma sıvısı olarak su kullanan, 2 adet Enertron marka silindirik ısı borusu kullanılmıştır. Isı borusuna ısıl yükün verildiği buharlaştırıcı bölgesinde doğru akım güç kaynağı ile beslenen bir direnç ısıtıcı (5,1Ω) kullanılmıştır. Isıtıcıdan gelen ısı yükünün tamamının ısı borusuna aktarılmasını garanti altına almak için, ısıtıcı ve ısıtıcı ile ısı borusu arasında ısı iletimini sağlayan metal plaka, cam yünü ile doldurulmuş bir plastik muhafaza ile kapatılmıştır. Yoğuşturucu bölgesinde ise, ısı borusunda taşınan ısı yükü, üzerinde kanatçıklı yapılar barındıran alüminyum bir soğutucuya aktarılarak doğal taşınım yolu sistemden uzaklaştırılmıştır. Buharlaştırıcı ve yoğuşturucu bölgeleri dışında kalan ısı borusu yüzeyinden gerçekleşebilecek potansiyel ısı kaybını engellemek için, ısı borusu etrafına cam yünü sarılarak ısıl yalıtım sağlanmıştır. Isı borusu üzerindeki sıcaklık dağılımı, 4 adet T tipi termokupl kullanılarak belirlenmiştir. Termokupllar buharlaştırıcı ve yoğuşturucu bölgelerinin her iki ucuna yerleştirilmiştir. Termokupl pozisyonlarını da gösteren düzenek şematiği Şekil 3’de gösterilmiştir. Termokupllar üzerinden gelen veriler, Digital I/O DAQBook veri kaydedicisi vasıtasıyla kayıt altına alınmıştır. ULIBTK’17 21. Ulusal Isı Bilimi ve Tekniği Kongresi 13-16 Eylül 2017, ÇORUM ucu arasında 1 -1,5°C mertebelerinde sıcaklık farkı oluşmaktadır. Bu sebepler göz önüne alınarak ısıl direnç hesaplanırken, buharlaştırıcı bölgesinin uç sıcaklık değeri ile yoğuşturucu bölgenin ortalama sıcaklık değeri arasındaki fark kullanılmıştır. Yatay Deneyler Şekil 3. Deney düzeneği şematiği Deney Yöntemi Deneylere ısı borusunda kuruma gözlenmeyeceğinden emin olunan düşük ısı yükleri ile (genellikle 1 W civarı) başlanmıştır. Deney süresince sistem sıcaklıkları bilgisayar ara yüzü tarafından sürekli kontrol edilmiş ve veriler 5 saniye aralıklar ile kaydedilmiştir. Her bir ısı yükünde, sistemin kararlı hale gelmesi için yeterli süre beklenmesine dikkat edilmiştir. Isının sistemden uzaklaştırılmasında doğal taşınım yöntemi kullanıldığı için, sistemin kararlı hale gelmesi uzun sürmüştür. Kuruma riskinden uzak ısı yüklerinde deney süreleri 1-2 saat olarak seçilirken, kurumaya yakın ısı yüklerinde sistemin kararlı hale geldiğinden emin olmak için 3-4 saat civarı beklenmiştir. Deneyleri sonlandırmak için ısı borusunda kuruma hadisesinin meydana gelmesi beklenmiştir. Kuruma kıstası olarak buharlaştırıcı bölgesinin iki ucu arasındaki sıcaklık farkı seçilmiş; bu fark 1°C’nin üzerine çıktığında deneyler sonlandırılmıştır. Farklı ortam sıcaklıklarında yapılan deneyler için laboratuvar ortamının genel sıcaklığı kontrol edilmiştir. Yatay deney setleri için deney düzeneği masa üzerinde konumlandırılırken, yerçekimi yardımlı ve yerçekimine karşı yapılan deneyler için deney düzeneği duvara uygun pozisyonlarda monte edilmiştir. BULGULAR VE TARTIŞMA Oluklu ısı borusu için yatay ve dikey olmak üzere farklı konumlandırmalarda deneyler gerçekleştirilmiştir. Yatay deneylerde fitil yapısı ve ortam sıcaklığının kuruma noktasına olan etkileri incelenmiştir. Dikey deneylerde ise yer çekimini faktörünün kuruma noktasına olan etkisi farklı fitil yapıları için gözlemlenmiştir. Her bir deney seti için artan ısı yüklerine göre değişen ısıl direnç değerleri hesaplanmıştır. Isıl direnç hesabında kullanılan denklem, Eş. (1)’de verilmiştir. ⎛ T + T4 ⎞ T1 − ⎜ 3 ⎟ 2 ⎝ ⎠ R= Q (1) Buharlaştırıcı bölgede kuruma hadisesinin ilk meydana geldiği yer, buharlaştırıcı bölgenin uç kısmıdır. Bu yüzden kuruma meydana geldiğinde T1 sıcaklığı ani bir şekilde yükselmektedir. Öte yandan bu çalışmada yoğuşturucu bölge ısı borusunun toplam boyunun önemli bir kısmını kapladığından dolayı, yoğuşturucunun her iki Sinterli ve oluklu fitil yapılarına sahip ısı boruları yatay konumda iken artan ısı yükleri ile teste tabi tutulmuşlardır. 22°C ortam sıcaklığında gerçekleştirilen testlerde her iki ısı borusu içinde buharlaştırıcı bölgede kuruma başlayana kadar ısı yükleri arttırılmış ve kuruma başladığında deneyler sonlandırılmıştır. Artan ısı yüklerinde oluklu ve sinterli fitil yapılarına sahip ısı borularının ısıl direnç değişimleri Şekil 4’de gösterilmiştir. Şekil 4. Farklı fitil tiplerinin yatay konumdaki ısıl dirençleri Sinterli ısı borusunda kurumanın 4 W civarında başladığı görülürken, oluklu ısı borusunda kuruma 5 W’dan sonra başlamıştır. Ayrıca, oluklu ısı borusunun kuruma meydana gelene kadar sinterli ısı borusundan daha düşük ısıl dirençlerde çalıştığı da görüldüğünden, yatay konumlandırmada daha iyi performans verdiği düşünülmektedir. 2005 yılında 6 mm çapındaki silindirik ısı boruları ile yaptıkları çalışmada Loh C.K. vd. benzer bulguları rapor etmişlerdir. Sinterli ısı borusunda kuruma hadisesinin kademeli olarak gerçekleştiği saptanırken, oluklu ısı borusunda kurumanın ani başladığı tespit edilmiştir. Bunun sebebi şu şekilde açıklanabilir. Sinterli fitil yapısında kılcal etki ile tanecikler arasında asılı olan sıvı öbekleri farklı zamanlarda kurumaktadır. Öte yandan, oluklu ısı borusunda, oluğu dolduran sıvı menüsküsü belli bir ısı yükünde aniden oluk köşeleri ile olan temasını yitirip kanal dibine çekilmektedir. Bu sebepten, ısıl tasarımcıların oluklu ısı borusu kullandıkları uygulamalarda, sistemlerde meydana gelecek ani ısı artışlarından kaynaklı potansiyel kurumalara karşı dikkatli olması gerekmektedir. Yoğuşturucu bölgesinde ısı borusundan uzaklaştırılan ısının transfer edildiği soğutucunun sıcaklığındaki değişimin ısı borusu performansı üzerindeki etkisini incelemek için farklı ortam sıcaklıklarında deneyler yürütülmüştür. 22 ve 25 °C’ de yatay pozisyonda konumlandırılan oluklu ısı borusunun, artan ısı yüklerindeki ısıl direnç değişimi Şekil 5’de gösterilmiştir. 22 °C ortam sıcaklığında 5 ile 5,2 W ULIBTK’17 21. Ulusal Isı Bilimi ve Tekniği Kongresi 13-16 Eylül 2017, ÇORUM arasında kuruma meydana gelirken, 25 °C’de kuruma 6W’dan sonra gerçekleşmiştir. Şekil 5. Farklı ortam sıcaklıklarında oluklu ısı borularının yatay konumdaki ısıl dirençleri Kuruma noktasından uzak ısı yüklerinde benzer verimlilikte çalışan ısı borusunun kuruma noktasının ise yüksek ortam sıcaklığında belirgin şekilde ötelendiği tespit edilmiştir. Bu çıkarım Junior vd.’nin 2015 yılında yayınladıkları çalışmadaki bulguları ile uyumluluk göstermektedir. Ortam sıcaklığının artması cihazların soğutulmasında zorluk yaratan bir durum olmakla birlikte, ısı borusunun ısıyı taşıma performansının iyileşiyor olması ısı borusu kullanımını teşvik eden bir başka neden olarak düşünülebilir. Bu çalışmada laboratuvar iklimlendirmesindeki kısıtlamalardan kaynaklı olarak, ortam sıcaklığının ısı borusu üzerindeki performans deneyleri sadece 3 °C sıcaklık farkında gerçekleştirilebilmiştir. Bu sıcaklık farkında bile anlamlı performans farklılıkları görülebilmekle birlikte, yapılacak devam çalışmasında kontrollü bir fırın ortamında daha yüksek sıcaklık farkları ile deneyler yapılması planlanmaktadır. Dikey Deneyler Sinterli ve oluklu fitil yapılarına sahip ısı boruları 22°C ortam sıcaklığında, yer çekimine karşı (buharlaştırıcı bölgesi üstte) konumlardırmada artan ısı yükleri ile teste tabi tutulmuşlardır. Deney sonucunda ortaya çıkan ısıl direnç değişimleri Şekil 6’da gösterilmiştir. Şekil 6. Farklı fitil tiplerinin yer çekimine karşı konumdaki ısıl dirençleri Sinterli ve oluklu ısı boruları yer çekimine karşı konumlandırıldığında, yataya göre yaklaşık 1 W civarı daha erken kurumuşlardır. Bu erken kurumanın sebebi buharlaştırıcı kısmına kılcal etki vasıtasıyla hareket eden sıvının yer çekimine karşı hareket etmesinden kaynaklanmaktadır. Bu olumsuz etkiden oluklu fitil yapısına sahip ısı boruları daha fazla etkilenmektedir. (Saucic vd., 2000). Oluklu ısı borusunun yatay konumlandırmada en düşük ısıl direnç değeri olarak 0.4 °C/W değerinde çalıştığı gözlemlenmişken, yer çekimine karşı konumlandırmadaki en küçük ısıl direnç değeri 0.6 °C/W olmuştur. Öte yandan, sinterli fitil yapısına sahip ısı borusunun minimum ısıl direnç değeri hem yatay hem yerçekimine karşı pozisyonda birbirine oldukça yakın çıkmıştır (Loh C.K. vd., 2005). Bu sonuç yer çekimine karşı ısı borusu konumlandırmalarında çalıştırılmak zorunda olunan uygulamalarda sinterli ısı borusu kullanımını teşvik etmektedir. Aynı ısı boruları yine 22°C ortam sıcaklığında, bu sefer yer çekimi destekli (buharlaştırıcı bölgesi altta) konumlardırmada artan ısı yükleri ile teste tabi tutulmuşlardır. Deney sonucunda ortaya çıkan ısıl direnç değişimleri Şekil 7’de gösterilmiştir. Şekil 7. Farklı fitil tiplerinin yer çekimi destekli konumdaki ısıl dirençleri Beklenildiği üzere, sinterli ve oluklu ısı boruları yer çekimi destekli konumlandırıldığında, yataya göre daha yüksek ısı yüklerinde kurumadan çalışabilmişlerdir (Saucic vd., 2000). Özellikle oluklu ısı borusu 12 W’dan daha yüksek bir sıcaklıkta kuruyarak %100’den daha fazla bir performans artışı göstermiştir. Kurumadan önceki bütün çalışma sürecinde sinterli ısı borusuna göre daha düşük ısıl direnç değerlerinde çalışan oluklu ısı borusunun, yer çekimi destekli konumda sinterli ısı borusuna tercih edilmesi gerektiği saptanmıştır. Şekil 4, 5, 6 ve 7’deki ısıl direnç değişimi incelendiğinde, özellikle oluklu ısı borusunda belirgin şekilde görülen, optimum bir çalışma noktası varlığı göze çarpmaktadır. Bu noktaya kurumanın başlamasından hemen önce ulaşılmaktadır (Alijani vd., 2017). Bu noktadaki verimli ısı borusu operasyonunun sebebi ise buharlaşmanın veriminin artmasıdır. Isı borusu kurumadan hemen önce buharlaştırıcı bölgesindeki sıvı filmi kalınlıkları incelmektedir. Bilhassa buharlaşmanın büyük oranda meydana geldiği oluk köşelerindeki mikro buharlaşma bölgesinde (Akkuş ve Dursunkaya, 2016) incelen sıvı ULIBTK’17 21. Ulusal Isı Bilimi ve Tekniği Kongresi 13-16 Eylül 2017, ÇORUM filmi kalınlıkları, buharlaşma direncinin azalmasına sebebiyet vermelerinden dolayı bu bölgelerde buharlaşma hızı artmaktadır. Isı borusunun optimum noktada çalışması, ısı transferinin verimini arttıran bir olgu olmakla birlikte, özellikle oluklu ısı boruları için, nihai bir hedef olmamalıdır. Çünkü oluklu ısı borularına bu çalışma noktasında bindirilecek ufak miktardaki bir ekstra ısı yükü kurumalarına yol açmakta ve ısıl dirençlerini çok yükseltmektedir. Isıl tasarımcılar, kuruma (veya kısmi kuruma) altındaki bir ısı borusu kullanımından kaçınmalıdırlar. Ek olarak, bu çalışmada yapılan deneyler sırasında, kuruma hadisesi bir kere yaşandıktan sonra, ısı borusu üzerindeki ısı yükü azaltılsa bile, ısı borusunun kuruma yaşanmadan önceki ısıl performasını yakalayamadığı gözlenmiştir. Bu performans kaybının ne mertebede olduğu, ısı borusunun ne kadar sürede ve/veya ne kadar soğutulduğunda eski performansını yakaladığı ile ilgili niceliksel deneylerin devam çalışmasında ele alınması planlanmaktadır. Yapılan deneylerdeki kullanılan ekipman kaynaklı belirsizlik (calibration or manufacturer’s uncertainty) ile ölçümlerin sistematik belirsizliği (measurement uncertainty) kıyaslandığında, sistematik belirsizliğin ekipman belirsizliğinden çok daha fazla olması beklenmektedir. Ekipman belirsizlikleri, üreticilerin sağladıkları kataloglardaki ölçüm hata payı değerleri göz önüne alınarak kolaylıkla hesaplanabilirken, sistematik belirsizlik için uygun bir standart sapma değeri elde edilecek sayıda ölçüm yapılması gerekmektedir. Yapılması planlanan devam çalışmasında, sistem belirsizliğini öngörebilmek için belirli deneyler üzerinde tekrarlanabilirlik testleri yapılacaktır. SONUÇ Bu çalışmada, yüksek ısı akılarının uzaklaştırılması veya yüksek sıcaklık noktalarının dağıtılması için sanayide sıklıkla kullanılan sinterli ve oluklu fitil yapısına sahip silindirik ısı boruları, değişik ortam sıcaklıkları ve yer çekimi konumlandırmalarında, artan ısı yüklerinde performans testlerine tabi tutulmuşlardır. Yapılan deneyler sonucunda ortaya konan çıkarımlar aşağıda listelenmiştir. • Sinterli ısı borularında kuruma hadisesi kademeli olarak gerçekleşirken, oluklu ısı boruları kuruduğunda ani performans kaybı yaşamaktadırlar. • Soğutma ortamının sıcaklığının artması, ısı borularının daha yüksek ısı yüklerinde kurumasını sağlamaktadır. • Yer çekimine karşı konumlandırmalarda (buharlaştırıcı bölgesi üstte) sinterli fitil yapısına sahip ısı boruları, oluklu ısı borularına göre daha az performans kaybına uğramaktadırlar. • Yer çekimi destekli konumlandırmalarda (buharlaştırıcı bölgesi altta) oluklu fitil yapısına sahip ısı boruları %100’den daha fazla performans artışı göstererek, bu konumlandırmada sinterli ısı borularından daha uygun bir seçenek olmuşlardır. • Oluklu ısı borularının en yüksek performans ile çalıştığı nokta kuruma noktalarına oldukça yakındır. • Isı borularında kuruma yaşandıktan sonra, önceden kuruma yaşanmayan ısı yüklerinde çalıştırıldıklarında performans kaybı yaşadıkları gözlenmiştir. • Hem ısıl dirençleri oldukça yükselip performans kaybı yaşadıklarından, hem de daha düşük güç girdilerinde dahi eski performanslarına ulaşamadıklarından dolayı ısı boruları kuruma noktalarına çok yakın çalıştırılmamalı ve kuruma tehlikesinden uzak tutulmalıdır. TEŞEKKÜR Bu çalışmada deney düzeneği bileşenlerinin üretimi ve ısı borusu teminleri ASELSAN tarafından yapılmıştır. Destekleri için ASELSAN, Haberleşme ve Bilgi Teknolojileri Sektör Başkanlığı, Mekanik Tasarım Direktörü Sayın Serdar TERZİ’ye teşekkürlerimizi sunarız. KAYNAKLAR Akkuş Y. and Dursunkaya Z., 2016, A New Approach to Thin Film Evaporation Modeling, Int. J. Heat Mass Transfer, 101, 742-748. Alijani H., Çetin B., Akkuş Y. and Dursunkaya Z., 2017. Experimental thermal performance characterization of at grooved heat pipes. Heat Transfer Engineering, MNF2016 Special Issue, in press. Faghri A., 1995, Heat Pipe Science and Technology, Taylor and Francis Ltd. Garimella S. V. and Harirchian T., 2013, Encyclopedia of Thermal Packaging, Volume 1: Microchannel Heat Sinks for Electronics Cooling, World Scientific. Junior J. B., Vlassov V. V., Genaro G. and Guedes U. T. V., 2015. Dynamic test method to determine the capillary limit of axially grooved heat pipes. Exp. Therm. Fluid Sci., 60, pp.290-298. Kenny T. W. (auth.), Zhang L., Goodson K. E., 2004, Silicon Microchannel Heat Sinks: Theories and Phenomena. Microtechnology and MEMS, SpringerVerlag Berlin Heidelberg. ULIBTK’17 21. Ulusal Isı Bilimi ve Tekniği Kongresi 13-16 Eylül 2017, ÇORUM Khalili M. and Shafii M.B., 2016. Experimental and Numerical Investigation of the Thermal Performance of a Novel Sintered-Wick Heat Pipe. Appl. Therm. Eng., 94, 59-75. Loh C. K., Harris E. and Chou D. J., 2005. Comparative Study of Heat Pipes Performances in Different Orientations. Semiconductor Thermal Measurement and Management Symposium, 21thAnnual IEEE, 191-195. Sauciuc I., Mochizuki M., Mashiko K., Saito Y. and Nguyen T., 2000. The Design and Testing of the Super Fiber Heat Pipes for Electronics Cooling Applications. Semiconductor Thermal Measurement and Management Symposium. 16th Annual IEEE, 27-32. Tharayil T., Asirvatham L. G., Cassie C. F. M. and Wongwises S., 2017. Performance of Cylindrical and Flattened Heat Pipes at Various Inclinations Including Repeatability in anti-gravity – A comparative study. Appl. Therm. Eng., 122, 685-696. ThermoLab Co. Ltd. Wick structures. http://thermolab.co.kr/3443, last visited on June 2015. YAZARLARIN KISA ÖZGEÇMİŞLERİ Atakan ATAY İ.D. Bilkent Üniversitesi Makine Mühendisliği Bölümü’nde 4. sınıf öğrencisidir. 2016 yılından beri lazer ve gaz altı kanyak proseslerinin analitik ve sayısal olarak incelenmesi ve ticari ısı borularının termal karakterizasyonu konularında araştırmalarda görev almaktadır. Büşra SARIARSLAN İhsan Doğramacı Bilkent Üniversitesi Makine Mühendisliği Bölümü’nde dördüncü sınıf öğrencisidir. Isı transferi ve akışkanlar mekaniği konuları temel ilgi alanıdır. Yiğit F. KUŞÇU, İ.D. Bilkent Üniversitesi Makine Mühendisliği Bölümü’nde 4. sınıf öğrencisidir. 2016 yılından beri lazer ve gaz altı kanyak proseslerinin analitik ve sayısal olarak incelenmesi ve ticari ısı borularının termal karakterizasyonu konularında araştırmalarda görev almaktadır. Aynı zamanda TÜBİTAK tarafından da desteklenen lazer kaynağının termal modellemesi üzerine bir lisans araştırma projesi yürütmektedir. Yiğit AKKUŞ, Orta Doğu Teknik Üniversitesi, Mühendislik Fakültesi, Makina Mühendisliği Bölümü’nden 2009 yılında Lisans, Orta Doğu Teknik Üniversitesi Mühendislik Fakültesi, Malzeme ve Metalurji Mühendisliği Bölümü’nden 2010 yılında “Mühendislik Metalleri ve Alaşımları” Yandalı, Orta Doğu Teknik Üniversitesi, Fen Bilimleri Ensitüsü, Makine Mühendisliği’nden 2015 yılında doktora derecelerini almıştır. 2009’dan beri ASELSAN A.Ş.’de mekanik/ısıl tasarım mühendisi olarak çalışmakta olan Dr. Akkuş’un araştırma ilgi alanları arasında ısı borularının modellenmesi ve deneysel doğrulanması, damlacık buharlaşması ve ince film buharlaşması yer almaktadır. Samet SAYGAN, Orta Doğu Teknik Üniversitesi, Mühendislik Fakültesi, Makina Mühendisliği Bölümü’nden 2011 yılında Lisans, , Orta Doğu Teknik Üniversitesi, Fen Bilimleri Ensitüsü, Makine Mühendisliği’nden 2014 yılında yüksek lisans derecelerini almıştır ve güncel olarak doktora çalışmalarını sürdürmektedir. ASELSAN A.Ş.’de, 2011 yılından itibaren mekanik/ısıl tasarım mühendis olarak görev yapmaktadır. Türker GÜRER doktora derecesini Orta Doğu Teknik Üniversitesi, Mühendislik Fakültesi, Makina Mühendisliği Bölümü’nden almıştır. Güncel olarak ASELSAN’ın Haberleşme ve Bilgi Teknolojileri Sektör Başkanlığında Mekanik Tasarım Müdürü olarak görev yapmaktadır. Barbaros ÇETİN, İ.D. Bilkent Üniversitesi Makine Mühendisliği Bölümü’nde öğretim üyesidir. Doktora derecesini Vanderbilt Üniversitesi’nden (A.B.D.) almıştır. Kendisinin araştırma konuları elektrokinetik taşınım, biyomedikal uygulamalarda kullanılan çip-üstülabaratuvar cihazlarında parçacık kontrolü, ısı borularının modellenmesi ve deneysel doğrulanması üzerine yoğunlaşmıştır. Dr. Çetin 90’dan fazla makale, konferans bildirisi, kitap bölümü ve ansiklopedi girdisinde yazarlık yapmıştır. Doç. Dr. Çetin, 2015 yılında, İ.D. Bilkent Üniversitesi Eğitimde Üstün Başarı Ödülü’ne layık görülmüştür. Zafer DURSUNKAYA, Orta Doğu Teknik Üniversitesi Mühendislik Fakültesi Makina Mühendisliği Bölümü’nden 1981 yılında Lisans; Illinois Institute of Technology Makina Mühendisliğinde 1984 yılında Yüksek Lisans ve 1988 yılında Doktora derecelerini aldı. 1989-1994 yılları arasında Ricardo’da kıdemli mühendis olarak çalıştı. 1994’den beri ODTÜ Mühendislik Fakültesi Makina Mühendisliği Bölümü’nde öğretim üyesi olarak görev yapmaktadır. Kendisinin araştırma ilgi alanları arasında oluklu ısı boruları, hareketli sınır/faz değişimi problemleri, piston yağlama ve tasarımı, içten yanmalı motorlarda yağ tüketimi, hidrodinamik yağlama, kaymalı yataklar, piston segman dinamiği, segman yağlama ve akışkan kararsızlığı yer almaktadır.