EPS`in - muhendisinofisi.com

advertisement

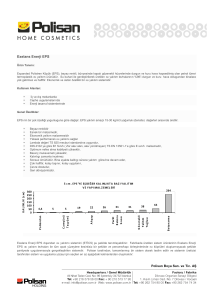

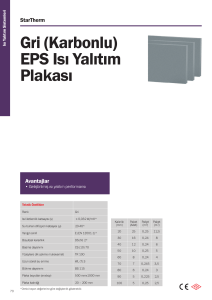

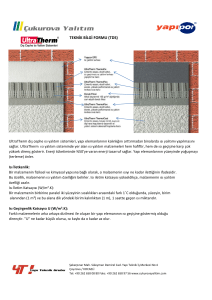

EPS ile XPS Karşılaştırılması Isı Yalıtım Malzemelerinde, ısı yalıtımını sağlayan küçük boşluklar içine hapsedilmiş hareketsiz hava (veya başka bir gaz)’dır. Gazların kondüksiyonla (atom veya moleküllerin titreşimi ile) ısı iletimleri çok düşüktür. Ancak moleküller, hareket edebilecekleri bir boşluk buldukları zaman, konveksiyonla (taşınımla) önemli ölçüde ısı iletirler. Malzemedeki boşluklar büyüdüğünde veya birbiri ile bağlantılı hale geldiğinde havanın (veya gazın), dolayısıyla da malzemenin ısı iletkenliği artar. Malzemenin su içeriği arttığı zaman malzemenin ısıl iletkenliği artar. HAREKETSİZ VE KURU HAVA, en ucuz, en kolay bulunan ve en çevre dostu yalıtım malzemesidir. HAVANIN HAREKETSİZ VE KURU KALMASI İÇİN, homojen dağılı-küçük-kapalı gözenekler içinde kalması malzemenin su emme oranının küçük olması gerekir. Isı yalıtım değeri havadan daha küçük olan gazlar vardır. Ancak bunlar daha pahalıdır, zamanla hava ile yar değiştirdikleri için malzemenin ısı iletkenliğinin zamanla artmasına (yaşlanmasına) sebep olurlar ve çevreye zararları vardır. Ülkemizde yüksek pazar payına sahip ısı yalıtım malzemeleri Mineral Yünleri (MW), EPS ve XPS’dir. Mineral yünleri: Cam veya taşın eritildikten sonra lif haline getirilmesi ve bu liflerin bir arada tutulması için genellikle polimer bağlayıcıların kullanıldığı, açık gözenekli ısı yalıtım malzemesidir. EPS: Expanded Polistiren Sert Köpük (EPS-Genleştirilmiş Polistiren Sert Köpük), petrolden elde edilen ve taneciklerin şişirlmesi ve füzyonu (yapışması) ile köpük halinde ürünler elde edilen, termoplastik, kapalı gözenekli, tipik olarak beyaz renkli ısı yalıtım malzemesidir. Günümüzde ısıl ışınları yansıtarak ısıl iletkenliğin azaltıldığı gri tonlarındaki ürünler de mevcuttur. XPS: Extruded Polistiren Sert Köpük (Haddeden Çekilmiş Polistiren Sert Köpük), petrolden elde edilen ve yumuşatılmış hammaddenin içine ilave edilen şişirici gaz ile köpük haline getirilen, termoplastik, kapalı gözenekli, renkli ısı yalıtım malzemesidir. EPS, XPS ve MW’nin bazı önemli teknik özellikleri ile ilgili karşılaştırma özeti her ürüne ait EN normları (Avrupa Normları) ve diğer uluslar arası kaynaklar esas alınarak verilmiştir. ISIL İLETKENLİK EPS’in ısı iletkenliği yoğunluğuna bağlıdır. Yoğunluk arttıkça ısı iletkenliği azalır. EPS’in ısı iletkenliği, yoğunluğun 15-40 kg/m3 arasında değerler alması halinde, 0.033 W/mK ile 0.040 W/mK arasında değerler alır ve kullanım ömrü boyunca sabit kalır. Üretimde kullanılan şişirici gaz pentan’dır. Pentan, üretimi takip eden saatler içinde havayla yer değiştirir.XPS’in üretiminde farklı şişirici gazlar kullanılabilir ve bu gazların hava ile yer değişimi uzun süreler alır. Dolayısı ile XPS’in ısı iletkenliğini belirleyen faktör, kullanılan şişirici gazın ısıl iletkenliği ve bu gazın hava ile yer değiştirme süresidir. Bu gazların hava ile yer değiştirmesi sonucu, zamanla ürünün ısı iletkenliği artar. Yaşlanma görülür. XPS’in ısı iletkenliği için farklı kaynaklarda, şişirici gaza bağlı olarak, 0.028 W/mK ile 0.045 W/mK arasında değerler verilmektedir. Düşük ısı iletkenliği veren şişirci gazlar Ozon’a zarar verdikleri için ve/veya küresel ısınmaya önemli katkıları olduğu için, bu gazların kullanımları Avrupa Birliğinde yasaklanmıştır. CO2 kullanılması halinde yaşlanma görülmez fakat ısıl iletkenlik yüksektir. Mineral yünleri (Camyünü ve taşyünü)’nün ısı iletkenlikleri de 0.040 W/mK mertebesindedir. Ancak, mineral yünleri genellikle, daha düşük basınç dayanımı ve özel işlem görmedikleri takdirde açık gözenekleri sebebiyle yüksek su emme gösterirler. Yapıda mineral yünlerinin ıslanması veya yük altında kalınlığında önemli azalmaların olması halinde, kullanım sırasındaki ısıl dirençlerinde büyük azalmalar meydana gelir. BASINÇ DAYANIMI: Mineral yünleri’nin %10 deformasyondaki basınç gerilmesi/ dayanımı EN 13162’de 0.5-500 kPa; EPS’in %10 deformasyondaki basınç gerilmesi/dayanımı EN 13163de >30>500 kPa; XPS’in %10 deformasyondaki basınç gerilmesi/dayanımı EN 13164’de >100-³1000 kPa olarak verilmektedir. EĞME DAYANIMI: Mineral yünleri’nin eğme dayanımı EN 13162’de 25 - 700 kPa; EPS’in eğme dayanımı EN 13163’de >50 >750 kPa; XPS’in eğme dayanımı EN 13164’de 300 - 4000 kPa. DİNAMİK RİJİTLİK: Ürünün esneme kabiliyetini gösteren dinamik rijitliğinin küçük olması gerekir. Bu durumda ısı yalıtımının yanında özellikle darbe sesi yalıtımı da aynı malzeme ile gerçekleştirilebilir. XPS esneme kabiliyeti olmayan bir malzemedir, dolayısıyla EN normunda dinamik rijitliğin ölçülmesine gerek duyulmamıştır. EPS küçük 5 MN/m3 – 50 MN/m3 Mineral Yünleri 1 MN/m3’lük aralıklarla beyan edilmesi gerekir. Sınır değerler verilmemiş SU BUHARI DİFÜZYON DİRENÇ FAKTÖRÜ (m) : EPS’in su buharı direnci, yoğunluğuna bağlı olarak geniş bir aralıkta değişebilir (m=20-100). XPS’in su buharı direnci, genellikle yüksektir (m=50-300). nMineral yünleri’nin su buharı direnci cok düşüktür, havaya eşdeğerdir(m=1). Dışardan yalıtım uygulamalarında ısı yalıtım malzemesinin su buharı direnci düşük, içerden yalıtım uygulamalarında yüksek olmalıdır. EPS’in buhar direnci yoğunlukla istenilen aralıklarda değişebildiği için, hem dışardan ve hem içerden ısı yalıtım uygulamaları için uygun seçenekleri sunmaktadır. XPS’in direnci genelde yüksek olduğundan dışardan yalıtım uygulamaları için uygun değildir; Mineral Yünlerinin buhar direnci ise genelde çok düşük olduğundan içerden yalıtım uygulamaları için uygun değildir. SU EMME DURUMU: Mineral Yünleri, açık gözenekleri sebebiyle, özel olarak tedbir alınmaz ise, su emmeleri çok yüksek malzemelerdir. Kapalı gözenekleri sebebiyle EPS ve XPS’in su emmeleri küçüktür.