REFRAKTERLER 1. Refrakter tanımı ve refrakter hakkında bilgi

advertisement

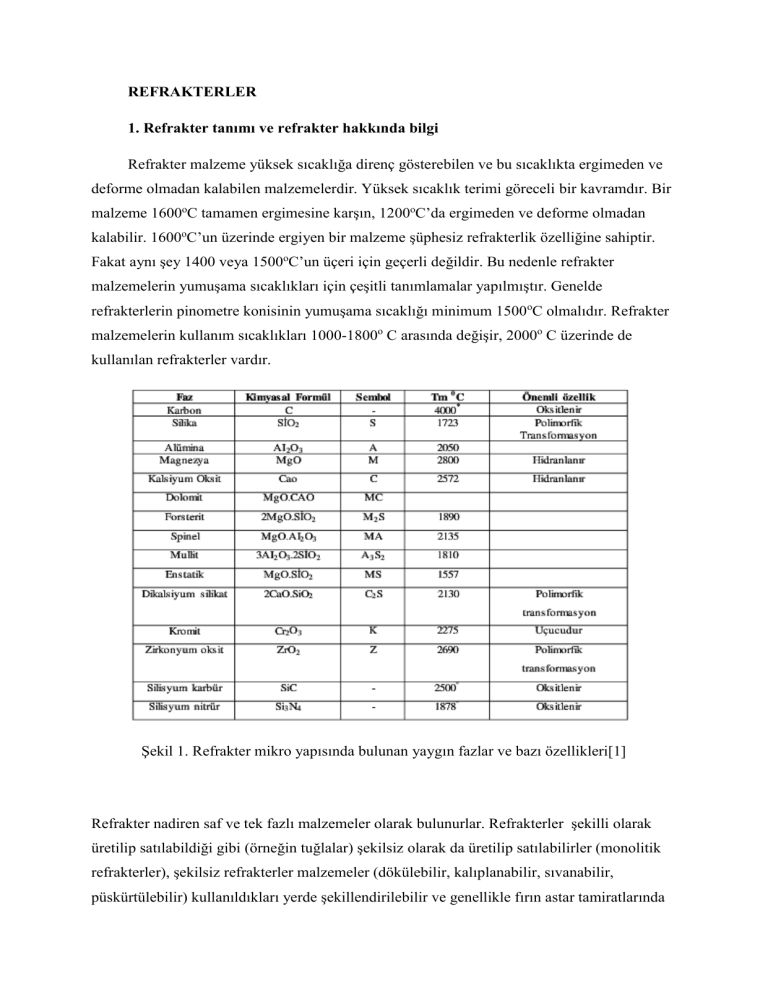

REFRAKTERLER 1. Refrakter tanımı ve refrakter hakkında bilgi Refrakter malzeme yüksek sıcaklığa direnç gösterebilen ve bu sıcaklıkta ergimeden ve deforme olmadan kalabilen malzemelerdir. Yüksek sıcaklık terimi göreceli bir kavramdır. Bir malzeme 1600oC tamamen ergimesine karşın, 1200oC’da ergimeden ve deforme olmadan kalabilir. 1600oC’un üzerinde ergiyen bir malzeme şüphesiz refrakterlik özelliğine sahiptir. Fakat aynı şey 1400 veya 1500oC’un üçeri için geçerli değildir. Bu nedenle refrakter malzemelerin yumuşama sıcaklıkları için çeşitli tanımlamalar yapılmıştır. Genelde refrakterlerin pinometre konisinin yumuşama sıcaklığı minimum 1500oC olmalıdır. Refrakter malzemelerin kullanım sıcaklıkları 1000-1800o C arasında değişir, 2000o C üzerinde de kullanılan refrakterler vardır. Şekil 1. Refrakter mikro yapısında bulunan yaygın fazlar ve bazı özellikleri[1] Refrakter nadiren saf ve tek fazlı malzemeler olarak bulunurlar. Refrakterler şekilli olarak üretilip satılabildiği gibi (örneğin tuğlalar) şekilsiz olarak da üretilip satılabilirler (monolitik refrakterler), şekilsiz refrakterler malzemeler (dökülebilir, kalıplanabilir, sıvanabilir, püskürtülebilir) kullanıldıkları yerde şekillendirilebilir ve genellikle fırın astar tamiratlarında kullanılırlar. Günümüzde kullanılan refrakterlerin çoğu hala kil esaslı alüminasilikat (silisli ateşkili, ateş tuğlası ve alüminalı ateşkili) ve alümina (andalusit, mullit ve boksit esaslı) tuğlalardır. Ateşkili, ball kili gibi kristal boyutları çok ince ve oldukça küçük boyutta empüriteler içerirler. Ateşkilinin oluşumu kömür madeni ile birlikte olduğundan kömür ateşkilindeki alkalileri alarak bu kile refrakterlik özelliği sağlar. 2. Refrakterlerin sınıflandırılması Refrakter malzemeler birçok özelliklerine göre sınıflandırılabilir. Bu sınıflandırma refrakterlerin kimyasal ve mineralojik içeriklerine, kullanılan hammadde çeşitlerine, ateşe dayanıklılıklarına veya refrakterlik ısısına, nihai ürün şekillerine veya ürünün fiziksel şekline, kullanım alanına ve refrakter malzemedeki bağlanmanın yapısına göre yapılabilir. Fırın duvarını oluşturan refrakter malzemelerin seçimi ise cüruf metal ve ergitme yöntemlerinin özelliğine göre yapılması gerekmektedir 2.1. Kimyasal ve mineralojik özelliklerine göre sınıflandırma Kimyasal ve mineralojik özelliklerine göre refrakterleri üçe ayırabiliriz. Asidik refrakterler Bazik refrakterler Nötr refrakterler 2.1.1. Asidik refrakterler SiO2 oranı yüksek olan refrakterlere asidik refrakterler denir. Asidik refrakterlerin bazıları şunlardır: Silika (SiO2) Yarı silika Alümina silikat Şamot kil Şamot kaolin Silimanit Mullit Boksit Korund Şekil 2. Asidik refrakterlerin bazı kimyasal ve fiziksel özellikleri[1] Asidik refrakterler, asidik karakterli cüruflara karşı ve ısısı devamlılık arz eden fırınların kemerlerinde kullanılır. Ayrıca asidik refrakterler, metalürji sanayinde asit yöntemle çalışan çelik üretim fırınlarında, cam fırınlarında, kok fırınlarında ve tünel seramik fırınlarının kemerlerinde kullanılırlar.[1] Silika tuğlalar, SiO2 içeren kuvarsit, ganister, kumtaşı, silis kumu, kuvars gibi doğal maddeler ile %1-2.5 kadar sönmüş kirecin (Ca(OH)2) oluşturduğu karışımın yüksek basınçlı preslerde basılmasıyla şekillendirilir. Silika tuğlalar 1400-1500o C’larda çok yavaş ısıtılarak pişirilir. Pişme süresi yaklaşık 2-3 hafta sürer. Fırının veya tuğlaların soğutulması da yavaş olmalıdır. Silika tuğlaların temel faz yapısı tridimittir. Kuvars kristobalit, tridimit dönüşümünde tepkime hızının artırılabilmesi için %1-1.5 Na2O ve %1-1.5 Fe2O3 bileşimine ilave edilir. Silika dışındaki asidik refrakterler yukarıda verilen sıralamadı SiO2 yüzdesi azalan Al2O3’ün arttığı oranda ısıya dayanıklılık artmakta ve daha yüksek dereceli fırınlarda ve imkanlarda kullanılmaktadır.[1] Asidik refakterlerin kullanım alanları şu şekilde sıralanabilir: Cam endüstrisi cam eritme fırınlarında Demir çelik endüstrisinde asidik yönelme çalışan metalürji fırınlarda (yüksek fırın, ark fırınları, sıcak metal tankları) Çimento endüstrisinde döner fırınlarda Antrasit kömürlerden kok ve gaz elde etme fırınlarında Seramik sanayinde pişirme fırınlarında Termik santrallerde Kimya endüstrisinin çeşitli dallarında kullanılan fırınlarda Sobaların iç kapsamlarında ve şöminelerde Elektrik ocaklarında rezistans yuvası Kalorifer kazanlarının ateş bölgesinde Kireç kalsine fırınlarda Metal döküm sistemlerinde pota tıkaçları, metal akıtma yolluklarında kullanılmaktadır. Asidik refrakterlerin kullanım için örülmelerinde genleşmeleri dikkate alınarak derz boşlukları bırakılması gerekmektedir.[1] Tuğlaların örülmesinin sağlıklı olabilmesi için yapıştırıcı olarak kullanılan harçlarında aynı özellikteki refrakter malzemelerden hazırlanmış olması gerekmektedir. Aynı refrakter malzemeler ile refrakter beton harçları da hazırlanabilir. Beton harçları ile bazı refrakter ürünler daha önce hazırlanan kalıplar içine dökülerek üretilirler. Sıvı haldeki refrakter harçları aynı zamanda püskürtme sureti ile sıva şeklinde de kullanılabilir.[2] 2.1.2. Bazik refrakterler CaO ve MgO gibi bazik oksitler içerirler. Bunlara magnezit özellikle refrakterler de denir. Magnezit refrakterlerin temel hammaddesi kalsine edilmiş MgO’dir. Bazik refrakterlerin bazıları: Magnezit Magnezit -krom Krom- magnezit Dolomit Şekil 3. Bazik refrakterlerin bazı kimyasal ve fiziksel özellikleri[1] Bazik refrakterler, bazik özellikli cüruflara ve yüksek ısıya dayanıklılık gösterdikleri için bazik karakterli fırınlarda kullanılırlar. Bunların bazı kullanım alanları şunlardır: Siemens martin fırınlarında LD konvertörlerinde Bazik ark ocaklarında Çimento fırınlarında 2.1.3. Nötr refrakterler Kimyasal özellikleri bakımından hem aside hem baza dayanıklılık özelliğine sahip refrakterlerdir. Al2O3 ve Cr2O3 gibi oksitleri ve C, SiC gibi oksit olmayan bileşimlerden oluşurlar.[3] Bunlardan bazıları: Kromit Krom – manyezit SiC Grafit Karbon Malzemeler Krom – alümina Alümina Nötr refrakterler, metalürji sanayinde asit ve bazik refrakterlerin birbirini etkilememesi için bu iki refrakter cinsi arasında nötr bir yüzey yaratmak üzere kullanılırlar. Bazik ve asit cüruflar birleştikleri noktada bileşimlerinden oluşan sıvı fırın duvarlarını etkiler, araya konulan nötr refrakterler bu etkilenmeye önler. Kromit refrakterler demirli krom cevherinin (FeO–Cr2O3 ) kimyasal bağlayıcılar ile karıştırılarak şekillendirilmesi ile elde edilirler. Karbon refrakterler kül miktarları çok düşük olan kok kömürü tozlarının zift ile karıştırılması ile şekillendirilirler ve genellikle yüksek fırınlarda kullanılırlar. Grafit, zift ve şamot kullanarak yapılan grafit refrakterler metal ergitmede kullanılan çeşitli potalarda, yüksek fırınlarda, cüruf ve sıvı metal akıtma kapaklarında kullanılırlar.[1] SiC refrakterler SiO2’nin C ile beraber yüksek sıcaklıklarda pişirilmesi ile suni olarak elde edilirler. Daha sonra kil gibi bağlayıcılarla şekillendirilirler. Ayrıca nötr refrakter sınıfına giren diğer bir refrakter çeşidi de forsterit refrakterlerdir. Forsterit refrakterler bileşimine göre bazik sınıfta da yer alabilir. Farsterit yapımında hammadde olarak kullanılan olivin kayaçları forsterit (2MgO.SiO2) ve fayalit (2FeO.SiO2) minerallerinden oluşur. Ayrıca serpantin (3MgO.2SiO2. 2H2O) ve talk (3MgO.4Si2. 2H2O) mineralleri de kullanılır. Forsterit ergime noktası 1890oC. Serpantin ve talk kullanılması ergime derecesini düşürür. Forsterit oranı fazla olan olivin kayacı direkt fırın tuğlası olarak şekillendirilir. Demir cevherinin eriyiği 1800o C’a kadar forsterit tuğlaları etkilemez.[1] Kimyasal ve mineralojik özelliklerine göre yapılan bu sınıflamanın yanında ISO (International Standart Organisation) ve buna dayalı olarak hazırlanan TSE (Türk Standartları Enstitüsü)’nün aynı özelliklere göre yapılan tanımlama ve sınıflandırması yukarıda açıklanan geleneksel tanımlama ve sınıflamadan oldukça farklıdır. Ateşe dayanıklı (refrakter) malzeme; metaller ve metal alaşımları dışında olup, ateşe dayanıklılık sıcaklığı 1500oC’dan az olmayan malzeme ve mamullerdir. ISO ve TSE’ne göre yapılan sınıflandırma, özet şeklinde Şekil 4’te verilmiştir. İzolasyon malzemesi için ISO’nın aynı standartları mevcuttur. Şekil 4. Ateşe dayanıklı refrakter malzemenin sınıflandırılması [1] 2.2. Hammadde Çeşitlerine Göre Sınıflandırma: 2.2.1. Kil refrakterler 2.2.1.1.Şamot Genel olarak kaolinit mineralini içerirler. Bununla birlikte, bünyelerinde düşük miktarlarda diğer kil mineralleriyle TiO2, Fe2O3 ve alkali oksitler gibi bazı empüritelerde mevcuttur. Killer madenden çıkarıldıktan sonra kullanılabildikleri gibi kalsinasyona tabi tutulduktan sonra da kullanılabilirler. Kalsinasyon sonucunda killen mullit ve silisli cama dönüşür. Ham kilin AIO yüzdesi pişme sonunda ateş zayiatı nedeni ile oransal olarak yükselmiş olur. Şamotun refrakterlik özelliği, içerisinde bulunan alümine miktarının artmasıyla ve Fe2O3 ve alkali oksit gibi empürite miktarlarının azalmasıyla artar. ġamot hammaddeleri dünya üzerinde geniş bir şekilde dağılmıştır. 2.2.1.2.Yüksek Alümina: Genel olarak boksitten ve % 50 – 87,5 Al2O3 içeren hammaddelerden elde edilir. Bu seviyenin üzerinde Al2O3 içeren hammaddeler kil olmayan ve çok yüksek oranda alümina içeren refrakter sınıfına girerler. Boksit doğal olarak oluşan bir hammaddedir ve temel olarak gibsit (Al(OH)3) içerir. Fakat değişen miktarlarda kaolinit ve düşük miktarlarda demir oksit ve TiO2 empüriteleri içerirler. Pişirme esnasında boksitte yüksek düzeyde uçucu miktarı mevcut olduğundan boksit kullanmadan önce yüksek sıcaklıkta kalsinasyona tabi tutulur. Kalsinasyon sonucunda korund ve mullitten oluşan yoğun bir yapı elde edilir. 2.2.2. Kil içermeyen Refrakterler: 2.2.2.1. Bazik Refrakterler: Temel hammaddeleri kalsine edilmiş MgO, Dolomit, krom cevheri, magnezit-dolomit, magnezit-karbon, dolomit-karbon ve magnezit –krom karışımlarından oluşur. Magnezya veya MgO tuğlalar esas olarak periklas mineralini içerirler. MgO tuğlalar için ana hammadde kalsine edilmiş magnezit kullanılır. Fakat MgO tuğlalar içindaha yüksek sıcaklıklara dayanımı ve daha az empürite içermeleri arzu edildiğinde deniz suyundan veya yeraltı tuzlu sularından daha saf MgO eldesi oldukça ilgi çekmiştir. Bu yöntemde sulardan Mg, Mg (OH)2 olarak çökertilir ve Mg (OH)2’nin kalsinasyonu ile %98 safiyette MgO elde edilir. Dolomit tuğla kalsine edilmiĢ doğal dolomit mineralinden (CaCO3.MgCO3) elde edilir. Dolomitin kireç bileĢeni hidratlaĢmaya yatkın olduğundan dolomitten yapılmış pişirilmemiş tuğlada genellikle katran veya zift ile kaplanır. Refrakter dolomit %5-7 kadar zift karıştırılarak şekillendirilir. Zift burada iyi bir bağlayıcılık görevi görür. Daha sonra katran veya zift ile kullanım süresini artırmak için doyurulur. 2.2.2.2. Çok Yüksek Alümina İçerenler: Bular boksit veya alümina içeren minerallerin ergitilmesiyle veya sinterlenmesiyle elde edilirler. Bunların alümina içerikleri %87,5’dan %100’ün biraz altına kadar değişir. Bu tür refrakterler 1815C’lara kadar stabildirler. 2.2.2.3. Mullit Mullit (3Al2O3.2SiO2) refrakterleri kıyanit, silimanit, andalüsit, boksit veya %70 oranında alümina veren alümina –silikat malzemelerinden yapılırlar. Bu sayılan malzemeler mullitin oluşması için çok yüksek sıcaklıkta sinterlenir veya elektrik fırınlarında ergitilirler. Mullit, alümina silikat bileşiklerinin en stabilidir. Bu refrakterler çok düşük empürite oranına sahiptirler ve yüksek sıcaklıkta yük altında deformasyona karşı dirençlidirler. 2.2.2.4. Silika Doğal olarak oluşan bir mineraldir ve yeryüzünde çok bulunur. Kuvarsit veya silika kum topaklarından elde edilen tuğlalarda bağlanma bünyeye katılan ve pişirme esnasında camsı faz oluşturan % 3-3,5 Civarındaki CaO ile sağlanır. Silika tuğla oda sıcaklığı ile 500 oC arasında çok yüksek ısıl genleşme katsayısına sahiptir ve bu nedenle bu sıcaklıklar arasında çok yavaş bir şekilde ısıtılıp soğutulmalıdır. Ayrıca silika refrakterler devitürifikasyona maruz kaldıklarından kullanım sıcaklıkları 1250 oC ’u aşmamalıdır. Silika tuğlalar 3 farklı kalitede bulunabilir: Yüksek kalitede: Çok düşük alümine ve alkali içeriğine sahiptir Normal kalite Kok fırını kalitesinde 2.2.2.5. Silisyum Karbür (SiC): SiC, kum (silis) ve kokun elektrik fırınında reaksiyonu sonucunda elde edilir. SiC, çok yüksek ısıl iletkenliğe sahiptir, yüksek sıcaklıklarda yük taşıma kabiliyeti yüksektir ve ani ısı değişimlerine karşı dayanıklıdır. 2.2.2.6. Zirkon: Doğal olarak oluşmuş bir zirkonyum silikat (ZrO2.SiO2) mineralidir. Yüksek sıcaklıklarda çok uzun sürelerde bile hacimsel stabiletesi yüksektir. Zirkon tuğlalar zirkon’un yüksek alümina içeren malzemelerle birleştirilip klasik olarak sinterlenmesi veya eritilip dökülmesiyle elde edilir. Eğer zirkon refrakterler yüksek safiyette sentetik ZrO2’den ede ediliyorlarsa, bunlar düşük miktarlarda kireç MgO, veya ltriyum oksit ile stabilize edilmelidir. Zirkon tuğlaların ergime sıcaklıkları 1800 oC ve kullanma sıcaklıkları 1480 C’dur. Zirkon tuğlalar asidik karakterli refrakterlerdir. Zirkon refrakterler, ergimiş cama o dayanıklı cam tanklarının yapılında kullanılırlar. Tablo 3. Refrakter malzemelerin bazı özellikleri[1] 2.3. Refrakterlik Isısına Göre Sınıflandırma Refrakterlik özelliği denilen bu ısı,, refrakter malzemenin kendi ağırlığı altında deforme olmasızın şeklini koyup fonksiyonunu yapabileceği son sıcaklık sınırıdır. Bu ısının tayini için refrakter malzeme mamurundan yapılan seger piramitleri kullanılır. Refrakter malzemeden yapılan seger piramidinin yarım eğildiği nokta o refrakterin refrakterlik ısısı ve özelliği olan derecedir. Kısaca SK (Seger Konisi) veya PCE (Pyrometric Cone Equivalent) olarak gösterilir. 2.4. Bağlanma Yapısına veya şekline Göre Sınıflandırma Bu sınıflamaya göre refrakter malzemeleri 3 sınıfa ayırabiliriz. 2.4.1. 150o C’un altında bağlanma; pişirilmemiş ürünler Seramik bağ (kil bağı) inorganik kimyasal bağ Hidrolik bağ Organik bağ 2.4.2. 150o C – 800 oC’lar arasında bağlanma, ısıl işleme tabi tutulan ürünler inorganik kimyasal bağ Hidrolik bağ 2.4.3. 800 oC’un üzerinde bağlanma Pişirme (seramik bağ) Füzyon ve katılaĢma 2.5. Toplam Porozite Oranına Göre Sınıflandırma Yoğunluğu yüksek refrakter ürünler <%45 (hacimce) Yalıtkan refrakter ürürle >%45 (hacimce) Referanslar [1] http://www.belgeler.com/blg/2fe1/refrakter-malzemeler [2]http://www.kmyo.duzce.edu.tr/kmyo/myos/pdf/MYO_OS_4021.pdf [3] http://www.haddemetal.com/tr/Download/Refrakter%20Malzemeler.pdf