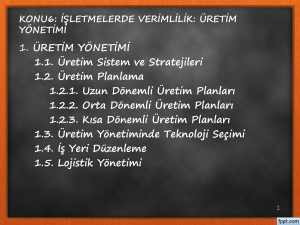

üretim yönetimi ders notları celal bayar üniversitesi kula

advertisement