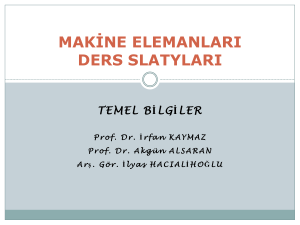

Yüksek Enerjili Şekil Verme

advertisement

Yüksek Enerjili Şekil Verme Prof. Dr. Akgün ALSARAN Yüksek enerjili şekil verme Şekillendirmede yüksek enerji düzeylerine ulaşabilmek için makine kütlelerini büyütmek yerine, hız değerlerinin yükseltilmesi yoluna gidilmektedir. Bu yöntemler: 1. 2. 3. 4. Elektromanyetik şekillendirme Patlamalı şekillendirme Patlamalı motor çevrimi ile şekillendirme Elektrohidrodinamik şekillendirme Elektromanyetik şekil verme Elektro manyetik levha şekillendirme manyetik darbelerle şekillendirme olarak da bilinir.Bu şekillendirme yöntemi manyetik alanlar içerisindeki birbirine yakın oluşturduğu geri itme kuvveti prensibine dayanır.İlk alanın geliştirilmesi kapasitörden bobine doğru bir boşalma ile gerçekleşir.Bunun sonucunda bu akıma karşı olan girdap(eddy) akımları iş parçası üzerinde oluşur.Bu sebepten dolayı bu şekillendirme yönteminin kullanılabilmesi için parçanın elektrik iletkenliğinin olması gerekir. Elektro manyetik şekil verme Elektro manyetik şekillendirmenin yeterliliği doğrudan iş parçasının elektrik direncine bağlıdır. Elektrik iletkenliği az olan materyallerin elektro manyetik enerjiyle yeterli miktarda şekillendirilmesi elektrik iletkenliği yüksek olan yardımcı levhalar sayesinde (Alüminyum cep) yapılabilmektedir. Simetrik (silindirik) parçaların şekillendirilmesi ise genişleten veya daraltan bobin kullanılmasıyla mümkündür. Bu metotlar elektro manyetik şekillendirmede çok sıklıkla kullanılmaktadır. Temel uygulama bir arada çalışacak birbirine eş simetrik erkek ve dişi parçaların üretimidir. Aşağıdaki şekilde bu uygulama sistematik olarak gösterilmiştir. Al, pirinç ve düşük karbonlu çelikler gibi elektrik iletkenliği iyi olan malzemelere genelde uygulanır. Elektro manyetik şekil verme Elektro manyetik şekillendirme lorentz kuvvetleri olarak da adlandırılan kuvvetler sayesinde gerçekleşir.Basitçe açıklarsak bir iletkene uygulanan gerilim manyetik bit alan oluşturur.Manyetik alandaki değişim ise girdap(eddy) akımlarının oluşmasını sağlar.Bu girdap akımları ise kendi manyetik alanlarının oluşmasını sağlar.Takım ve iş parçası arasında oluşan bu zıt manyetik alanların oluşturduğu kuvvetler yardımıyla iş parçası deforme olur. Patlayıcı ile şekil verme Uzaktan ve temas patlaması olmak üzere iki şekli vardır. 1. Uzaktan patlama: Bu tip biçimlendirmede patlayıcı duruma göre iş parçasından belirli bir uzaklıkta bulunmaktadır. Patlayıcı aynı zamanda bir ortam içinde bulunmakta ve basınç darbesi, iş parçasına bu ortam vasıtasıyla iletilmektedir. Bu ortam genellikle hava veya su olmaktadır. Şekillendirme süresi çok kısadır. Patlayıcı ile şekil verme 2. Temas patlaması: Patlayıcı parça yüzeyinde bulunmaktadır. Bu durumda, iş parçası yüzeyine etkiyen basınç daha ani ve çok daha şiddettli olmaktadır. Elektrohidrodinamik şekil verme 1. 2. 3. 4. 5. 6. 7. 8. 9. Kapasitörden aldığı gücü şarj ünitesinde toplar. Şarj anahtarı ve biçimlendirme anahtarı olmak üzere iki anahtarı vardır. Çalışma sırasında öncelikle şarj ünitesine güç verilir ve daha sonra biçimlendirme anahtarı kapatılarak bakır uçlara enerji gönderilir. Su içerisinde bulunan bakır uçlar arasında ark oluşur ve titreşmeye başlar. Oluşan bu titreşim sonucunda malzeme üzerine hidrodinamik bir kuvvet uygulanır. Malzeme üzerine etkiyen bu hidrodinamik kuvvet malzemeyi dıştan çevreleyen kalıbın yüzeyine doğru malzemeyi iter. Sonuç olarak malzeme üzerine etkiyen kuvvet doğrultusunda kalıbın formunu alır. Sistemin çalışması için bakır uçlar arasında ark oluşması gereklidir. Bunun olması için ya yüksek gerilim uygulanır ya da bakır uçların birbirine teması sağlanır. Elektrohidrodinamik şekil vermenin faydaları 1. 2. 3. 4. Hızlı bir üretim yöntemidir. Seri üretim için uygundur. Ucuz olduğu söylenemese de seri üretim için ekonomik sayılabilir. Üretim hattından çıkan mamul montaj bandına doğrudan gönderilebilir. Hidroform Patlamalı motor çevrimi ile şekil verme Bilinen pres işlemlerindeki dış kaynaklı enerji yerine daha ucuz olabileceği düşünülerek patlamalı motor çevrimi de denenmektedir. Böylelikle ani, yüksek hızlı ve kolay elde edilebilen hareketler sağlanmaktadır. Ancak, bu donanım; dış güç kaynağından henüz tamamen bağımsız hale getirilememiştir. Havanın silindir içine alınması ve pistonun üst ölü noktaya getirilmesi yönlerinden basınçlı havaya ihtiyaç duyulmaktadır.