Kahramanmaras Sutcu Imam University Journal of

advertisement

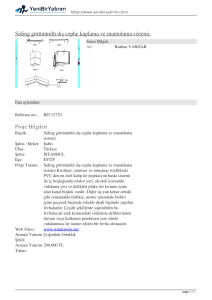

KSU Mühendislik Bilimleri Dergisi, 20(3), 2017 79 KSU. Journal of EngineeringSciences, 20(3), 2017 Kahramanmaras Sutcu Imam University Journal of EngineeringSciences Termal Olarak Sıkıştırılmış Ceviz Kaplama Levhaların Yüzey Kalitesindeki Değişimlerin Araştırılması Investigation of Changes in Surface Quality of Thermally Compressed Walnut Veneer Sheets Ferhat ÖZDEMİR*1 Ertuğrul ALTUNTAŞ1, Ayşegül ÇOT1, Ahmet TUTUŞ1 1 KahramanmarasSütcü İmam Üniversitesi, Orman Fakültesi, Orman Endüstri Mühendisliği Bölümü, 46060 Kahramanmaras *Sorumlu Yazar / Corresponding Author: Ferhat ÖZDEMİR,[email protected] ÖZET ABSTRACT Bu çalışmanın amacı ceviz kaplama levhalar üzerine uygulanan sıcaklık ve basınç miktarının yüzey kalitesi üzerine etkisini belirlemek olacaktır. Ceviz kaplama levhalara 3 dakika süre ile 190 oC ve 210 oC sıcaklıklarda 5000, 10000 ve 15000 pound basınç uygulanmış ve yüzey kalitesindeki değişimler belirlenmiştir. Levhaların yüzey pürüzlülüğü testleri ISO 4287’ ye göre ölçülmüştür. Test örneklerinin ortalama pürüzlülük (Ra), on nokta pürüzlülük ortalama değeri (Rz) ve en büyük pürüzlülük değeri (Rmax) Marsurf M300 cihazı ile iğne taramalı yöntem ile ölçülmüştür. Uygulanan basıncın ve sıcaklığın artması ile ceviz kaplama levhalarının yüzey pürüzlülüğünün geliştiği bulunmuştur. Yüzey kalitesinin en iyi elde edildiği sonuçlar 210 oC ve 15000 pound basınç uygulanan test numunelerinde belirlenmiştir. Kaplama levhaların yüzeylerinin sıkıştırılması yüzey kalitesini olumlu etkilemiştir. The purpose of study is to determine the effect of the amount of temperature and pressure applied on the walnut veneer sheets on surface quality. The walnut veneers were subjected to 5000, 10000 and 15000 pounds of pressure at 190 oC, and 210 oC for 3 minutes, respectively, and changes in surface quality were determined. The surface roughness tests of the plates were measured according to ISO 4287. The average roughness (Ra), ten point roughness average value (Rz) and maximum roughness value (Rmax) of the test specimens were measured by the needle scanning method with a Marsurf M300 instrument. It has been found that the surface roughness of the walnut veneer plates was improved by the applied pressure and increasing of the temperature. The best surface quality results were determined on test specimens at 210 oC and 15000 pounds of pressure. The walnut veneer sheets have a positive effect on the surface quality of the applied temperature and pressure. Anahtar Kelimeler: Basınç, Yüzey kalitesi, Ceviz kaplama, Sıcaklık. Keywords: Compression, Surface quality, Walnut veneer, Temperature. 1. GİRİŞ Odun malzemenin fiziksel ve mekanik özelliklerinin geliştirilmesi için odun yüzeyinin yoğunlaştırılmasına yönelik birçok metot bulunmaktadır. Bu metotlarda kullanılan sıkıştırma yöntemi ile odun içerisindeki boşluk hacmi azaltılarak yoğunluk artırılmaktadır. Masif ahşap ve kaplama levhalarının yoğunlaştırılması, farklı uygulamalarda uzun yıllar kullanılmıştır (Bekhta ve ark. 2009;Norimoto, 1993; Ünsal ve candan 2008). Basit bir pres işlemi kullanarak odunun yoğunlaştırılması işlemi odunun sadece yüzeyini düzgünleştirmez, aynı zamanda termal iletkenliğini de geliştirir. Çeşitli yoğunlaştırma yöntemleri ısı ve buharın kombine edilmesi ile yapılır (Boonstra, 2007). Yoğunlaştırılmış ahşabın yüzey kalitesini değerlendirmek için birçok deneysel çalışma gerçekleştirilmiştir. Yıldız (2002), ahşabın ısı yolu ile muamele edilmesi ile boyutsal stabilite, biyolojik zararlılara karşı direncinin, permeabilite, yüzey kalite özelliklerinin geliştiğini bildirmiştir. Yoğunlaştırma uygulamaları, odunun boşluk hacmini azaltan hücre duvarının azaltılması ile vuku bulmaktadır (Kutnat et al., 2009). Bununla birlikte, muamele edilen ahşabın uygun özelliklerini sağlamak için, bu işlemin odunun lignin ve hemiselülozlar gibi amorf polimerlerin camsı halden lastik haline geçtiği ideal bir sıcaklıkta gerçekleşmesi önemlidir (Wolcott et al. 1990; Akerholm et al. 2004). Ahşap kaplamaların yoğunlaştırılması, ahşap kaplamanın yüzey özelliklerinin iyileştirilmesi için bir yöntem olarak uygulanmaktadır. Yüzey kalitesi, amaçlanan bağlama kalitesini ve mukavemetini doğrudan etkiler ve tutkal tüketimini azaltır. Ayrıca, yoğunlaştırılmış kaplama üzerindeki ısı iletiminin daha hızlı olması, sıcak presleme süresinin azaltılmasına yardımcı olabileceği düşünülmektedir. Ahşap malzemeye ısı muamelesi, malzemenin boyutsal stabilizasyonunu sağlamakta ancak mekanik özelliklerini azaltmaktadır. Termal sıkıştırma yönteminde ise bu sakınca bulunmamakta olup hatta mekanik özellikleri artırıcı etki yapmaktadır. Yüzey pürüzlülüğü değerleri tutkal kullanımı için önemli bir parametredir. Kaplamaların yüzey pürüzlülüğü derecesi kaplamaların tutkal miktarını derinliğine emme özelliği açısından önem arz etmektedir. Ayrıca tutkalın kaplama yüzeyinde homojen dağılması ve kaplamalar arasında yapışma özelliğini artması açısından da önemli olmaktadır. Bu da özellikle kaplama levhalar ve kontrplaklar için mukavemet değerlerini etkilemektedir. Düzgün olmayan yüzeylerde mukavemet değerlerinin geliştirilebilmesi için zımparalama işlemi yapılması gerekmektedir. Aksi takdirde kaba yüzeyli kaplamalarda kaplamalar KSU Mühendislik Bilimleri Dergisi, 20(3), 2017 80 KSU. Journal of EngineeringSciences, 20(3), 2017 F. Özdemir, E. Altuntaş, A. Çot, A. Tutuş arasındaki temas yüzeyi azalır ve tutkallama zayıf olur ve mukavemet özellikleri azalır (Kantay ve ark., 2003). Kaba yüzeyler tutkal kullanımını artırmakta ve tutkal kanamalarına sebep olabilmektedir. Zımparalama işlemi ayrıca ek bir maliyete neden olmaktadır (Lebow et al., 1998; Taylor et al.,1999). Kaplama levha yüzeyinin kabalığı arttıkça tutkal miktarı artacak ve üretim maliyetini olumsuz etkileyecektir. Bu çalışmanın amacı ceviz kaplama levhalar üzerine uygulanan sıcaklık ve basınç miktarının yüzey kalitesi üzerine etkisini belirlemek olacaktır. 2. MATERYAL ve METOT 2.1. Materyal Bu çalışmada yüzey sıkıştırması yapılması için 300x300x2 mm boyutlarındaki 0,47 g/cm3 yoğunluğunda ki ceviz kaplamalar ElazığAltungök büro mobilyaları San. Tic. Ltd. şirketinden elde edilmiştir. 2.2. Metot 2.2.1. Kaplama Levhalara Sıcaklık ve Basınç Uygulaması Ceviz kaplama levhalara Tablo 1’de verilen parametrelere uygun olarak sıcaklık ve basınç işlemi uygulanmıştır. Tablo 1. Deney parametreleri Süre (dk) Pres Basıncı (pound) Pres sıcaklığı (oC) A (Kontrol) B 3 5000 190 C 3 10000 190 D 3 15000 190 E 3 5000 210 F 3 10000 210 G 3 15000 210 Grup 2.2.2. Yüzey Pürüzlülük Ölçümü Test örnekleri 10x10x2 mm boyutlarında kesilmiş, 2 hafta süre ile 65±5% bağıl nem ve 20±2 0C sıcaklıkta %12 rutubet derecesine kadar klimatize edilmiştir. Yüzey pürüzlülüğü, cihazın tarama iğnesinin 5 μm çaplı elmas ucunu örnek yüzeyinde aşağı–yukarı hareket ettirirken yüzeyde bulunan girinti ve çıkıntıların profili çıkartılmak suretiyle ölçülmektedir. Testler, şekil 1’ de verilen KSU Orman Fakültesinde Marsurf M300 iğne taramalı portatif yüzey ölçüm cihazı ile yapılmıştır. Test örneklerinin yüzey pürüzlülüğü özelliklerini belirlemek için ISO 4287 standardına (ISO 4287, 1997) uygun şekilde ölçümler yapılmıştır. Profil girintileri ile çıkıntıları arasında bulunan merkez çizgisi ortalama pürüzlülük değerleri (Ra), on nokta pürüzlülüğü ortalama değeri (Rz) ve en büyük pürüzlülük değeri (Rmax) değerleri ölçülmüştür. Ölçümler oda sıcaklığında, ölçme hızı 0,5 mm/sn, tarama uzunluğu 12.5 mm. ve sınır dalga boyu, λc = 2.5 mm olacak şekilde yapılmıştır. Her bir parametredeki kaplama levha için 4 ölçüm yapılmış ve 8 tekrarlı olmak üzere toplam 32 ölçüm yapılmıştır. Her 100 ölçümden sonra ölçüm cihaz tekrar kalibre edilmiştir. Şekil 1.Marsurf M300 yüzey pürüzlülük cihazı ve MDF test örnekleri KSU Mühendislik Bilimleri Dergisi, 20(3), 2017 81 KSU. Journal of EngineeringSciences, 20(3), 2017 F. Özdemir, E. Altuntaş, A. Çot, A. Tutuş 3. BULGULAR VE TARTIŞMA Ceviz kaplamaya uygulanan sıcaklık ve basınçlara bağlı olarak elde edilen yüzey pürüzlülüğüne ait parametre değerleri Tablo 2’de verilmiştir. Sıcaklık ve basınç uygulanan örneklerin hepsinde kontrol örneğine göre yüzey düzgünlüğünün iyileşme gösterdiği görülmektedir. Kontrol örneklerinde Ra 4.45 μmRz 25.26 μmRmax 37.54 μm bulunmuştur Sıcaklık ve basınç arttıkça yüzey düzgünlüğünün arttığı belirlenmiştir. En iyi yüzey düzgünlüğü verileri G grubu örneklerde tespit edilmiştir. Ra, Rz ve Rmax parametreleri kontrol örneklerine göre en fazla G grubu örneklerde bulunmuş ve sırasıyla kontrol örneğine kıyasla %72.81, %67.46 ve %68.78 iyileşme elde edilmiştir. Aynı sıcaklık uygulanmasına rağmen basıcın artırılması ile ise yüzey düzgünlüğünün arttığı tespit edilmiştir. B ve D grubu örneklerde basınç farkına göre ise sırasıyla Ra, Rz ve Rmax değerlerindeki iyileşme ise %32.84, %35.35 ve %41.87 olarak bulunmuştur. 170 oC ve 190 oC sıcaklıklarda basıncın artırılması ile yüzey kalite özelliklerinin iyileştiği belirlenmiştir. Tablo 2. Farklı sıcaklık ve basınç altında sıkıştırılan ceviz kaplama levhaların yüzey pürüzlülüğü ölçüm değerleri Yüzey parametreleri (µm) Grup Ra Rz Rmax x 4.45 25.26 37.54 A s (0.34) (3,72) (5.92) x 3.35 19.80 27.25 B s (0.16) (1.07) (4.35) x 2.39 14.65 22.98 C s (0.22) (1.89) (2.37) x 1.64 10,20 13.48 D s (0.23) (1.13) (3.58) x 2.25 12,80 15,84 E s (0.22) (1.42) (1.45) x 1.80 10.25 12.32 F s (0.05) (0.56) (1.34) x 1.21 8.22 11.72 G s (0.10) (1.09) (2.91) * x: Aritmetik ortalama, s: standart sapma Elde edilen sonuçlar Bekhta ve ark. (2012), yaptığı huş ve kızılağaç kaplama levhalara sıkıştırma işlemi uygulayıp elde ettikleri yüzey düzgünlüğü sonuçları ile uyumludur. Bekhta ve ark. sıkıştırma derecesinin artmasına bağlı olarak yüzey düzgünlüğünün arttığını bildirmişlerdir. Literatür özeti ve çalışmalara bağlı olarak sıcaklığın ve basınç ise 5000 pounddan 15000 pounda artması ile yüzey düzgünlüğü olumlu etkilenmiştir. Aydın ve Çolakoğlu’da(2002) benzer sonuçlar bulmuşlardır. Kontrol örneklerinde bazı test ölçümlerinde, Marsurf M300 iğnesi kaplama üzerindeki boşluklara ve çatlaklara girdiği için ölçüm değerleri sınırın üzerinde olduğu için ölçümler tekrarlanmıştır. Kontrol ve 15000 pound basınç ile 210 oC sıcaklık uygulanmış test örnekleri yüzey pürüzlülük profilleri Şekil 2’ de verilmiştir. Şekil 2. Kontrol ve 15000 pound basınç ile 210 oC sıcaklık uygulanmış test örnekleri yüzey pürüzlülük profilleri Şekil 3’te sıcaklık ve basınca bağlı olarak yüzey pürüzlülüğünde meydana gelen değişimler gösterilmektedir. Yüzey pürüzlülüğü üzerine birçok faktör etkili olmaktadır. Bunlar arasında yıllık halka yapısı, genç odun, olgun odun, yoğunluk, hücre yapısı vb. gibi birçok faktör sayılabilir (Dündar ve ark., 2008). Yüzey pürüzlülüğü ahşap ve ahşap esaslı levhalarda zımparalama KSU Mühendislik Bilimleri Dergisi, 20(3), 2017 82 KSU. Journal of EngineeringSciences, 20(3), 2017 F. Özdemir, E. Altuntaş, A. Çot, A. Tutuş ve planya makinesindeki kayıp oranını azaltmanın yanı sıra iyi bir yapışma yüzeyi elde etmek için de önem arz etmektedir. Uygulanan sıcaklık 160 oC’ nin üzerinde iken odunun yüzeyinde lignin plastikleşmeye başlar ve yüzey pürüzlülüğünün gelişmesine neden olur (Follrich et al. 2006; Ayrılmış andWinandy, 2009). Aksi takdirde odun ve levhanın yüzey pürüzlülüğünü geliştirebilmek için zımparalamak gerekli olacaktır. Bu işlem malzemenin kalınlığının azalmasına ve hammadde kaybına neden olacaktır. Isıl işlem yüzey pürüzlülüğünün önemli olduğu ahşap için özellikle de dış mekân mobilyalarında, su ile teması kaçınılmaz olan sauna, oyun parkları, pencere pervazı vb. gibi kullanım yerlerinde, ahşap esaslı levhalar için de özellikle iç mekân mobilyalarında önemli olmakta ve bu nedenle de bu işlemi uygulamak gereklilik göstermektedir. Şekil 3. Ceviz kaplama levhaların sıcaklık ve basınca bağlı olarak yüzey pürüzlülük parametre değerleri 4. SONUÇ VE ÖNERİLER Ceviz kaplamalara farklı sıcaklık ve basınç uygulayarak yüzey pürüzlülüğü üzerine etkilerinin araştırıldığı bu çalışmada elde edilen sonuçlar: 1. 2. 3. Sıcaklığın yüzey düzgünlüğü üzerine etkili olduğu ve sıcaklık arışına bağlı olarak da bu etkinin olumlu olduğu bulunmuştur. En düzgün yüzeyler en yüksek sıcaklık olan 210 oC’Ra, 1.21, Rz, 8.22 ve Rmax, 11.72 (µm) değerleri ile tespit edilmiştir. Uygulanan basıncın yüzey düzgünlüğünü kontrol örneğine kıyasla olumlu yönde etkilediğini ve basıncın artma derecesine göre bu etkinin de arttığı belirlenmiştir. Hem 170oC’ de hem de 190oC’ de uygulanan basınç artışı yüzey kalitesini artırmıştır. Farklı sıcaklık ve basınç uygulayarak yüzey düzgünlüğünün artırılması ile ahşap esaslı levhaların yüzeylerinin kaplanmasında, LVL ve kontrplak üretiminde kullanılan tutkal miktarı azalacak buna bağlı olarak da üretim maliyetlerininazalacağı düşünülmektedir. 5. KAYNAKLAR Akerholm, M., andSalme´n, L. (2004). Softening of Wood Polymers Induced by Moisture Studied by Dynamic FTIR Spectroscopy, J. Appl. Polym. Sci. 94: 2032–2040. Aydın, I, Colakoglu G. (2002). The Effects of Veneer Drying Temperature on Wettability, Surface Roughness and Some Properties of Plywood. In: Proceedings of the Sixth Panel Products Symposium, 9–11 October, Llandudno, Wales, UK. p. 60– 70. Ayrilmis, N., Winandy J.E. (2009). Effects of Post Heat-treatment on Surface Characteristics and Adhesive Bonding Performance of Medium Density Fiber Board. Mater Manuf Process, 24, 594–599. Bekhta, P., Hiziroglu, S., Shepelyuk O. (2009). Properties of Plywood Manufactured from Compressed Veneer as Building Material. Mater Des; 30(4):947–53. Bekhta, P., Niemz, P., Sedliacik, J. (2012). Effect of Pre-pressing of Veneer on the Glueability and Properties of Veneer-based Products. Eur. J. Wood Prod. 70:99–106. Boonstra, M.J., Blomberg, J. (2007). Semi-isostatic Densification of Heat Treated Radiatapine. Wood SciTechnol 41(7):607– 617Seborg, KSU Mühendislik Bilimleri Dergisi, 20(3), 2017 83 KSU. Journal of EngineeringSciences, 20(3), 2017 F. Özdemir, E. Altuntaş, A. Çot, A. Tutuş Candan, Z., Hiziroglu, S., McDonald, A. G. (2010). Surface Quality of Thermally Compressed Douglas Firveneer. Materials& Design, 31(7), 3574-3577. Dündar, T., As, N., Korkut, S., Unsal, Ö., (2008). The Effect of Boiling Time on the Surface Roughness of Rotary-Cut Veneers From Oriental Walnut (Fagusorientalis L.). J. Mater. Process. Tech., 199, 119-123. Faust, T.D., Rice, J.T. (1986). Effect of Veneer Surface Roughness on Glue-Bond Quality in Southern Pineply Wood. Forest Prod J; 36(4):57–62. Follrich, J.,Muller, U., Gindl, W. (2006). Effects of Thermal Modification on the Adhesion Between Spruce. Wood (Piceaabies Karst.) and a Thermoplastic Polymer, HolzRoh-Werkst, 64, 373–376. International Standard ISO 4287, (1997). Geometrical Product Specifications (GPS) – Surface Texture: Profile Method—Terms, Definitions, and Surface Texture Parameters. International Organization for Standardization, Geneva, Switzerland. Kutnar, A., Kamke, F. A., andSernek, M. (2009). Density Profile and Morphology of Viscoelastic Thermal Compressed Wood. Wood Sci. Technol. 43: 57–68. Kantay, R.,Unsal, O., Korkut, S. (2003). Investigations of Surface Roughness of Sliced Walnut and Beech Veneers Produced in Turkey. Rev Forest Faculty, Univ. Istanbul Ser A; 51(1):15–31. Lebow, P.K., Winandy, J.E. (1998). The Role of Grade and Thickness in the Degradation of Fire Retardant-Treated Plywood. Forest Prod J; 48(6):88–94. Norimoto, M. (1993). Large Compressive Deformation in wood. Mokuzai Gakkaishi 39(8):867–74. Taylor, J.B., Carrano, A.L., Lemaster, R.L. (1999). Quantification of Process Parameters in a Woods and Ingoperation. Forest Prod J; 49(5):41–6. Unsal, O., Candan, Z. (2008). Moisture content, vertical density profile and janka hardness of Thermally Compressed Pinewood Panels as a Function of Pres Pressure and Temperature. Dry Technol. 26(9):1165–9. Wolcott, M. P., Kamke, F. A., andDillard, D. A. (1990). Fundamentals of Flake Board Manufacture: Viscoelastic Behavior of the Wood Component. Wood Fiber Sci. 22: 345–361. Yıldız, S. (2002). Physical, Mechanical, Technological, and Chemical Properties of Fagus Orientalis and Picea Orientalis Wood Treated by Heating. PhD Thesis, Blacksea Technical University, Trabzon, Turkey, p 245.