Doğru malzeme seçimi ve kullanımı bir imalat sürecinde dikkat

advertisement

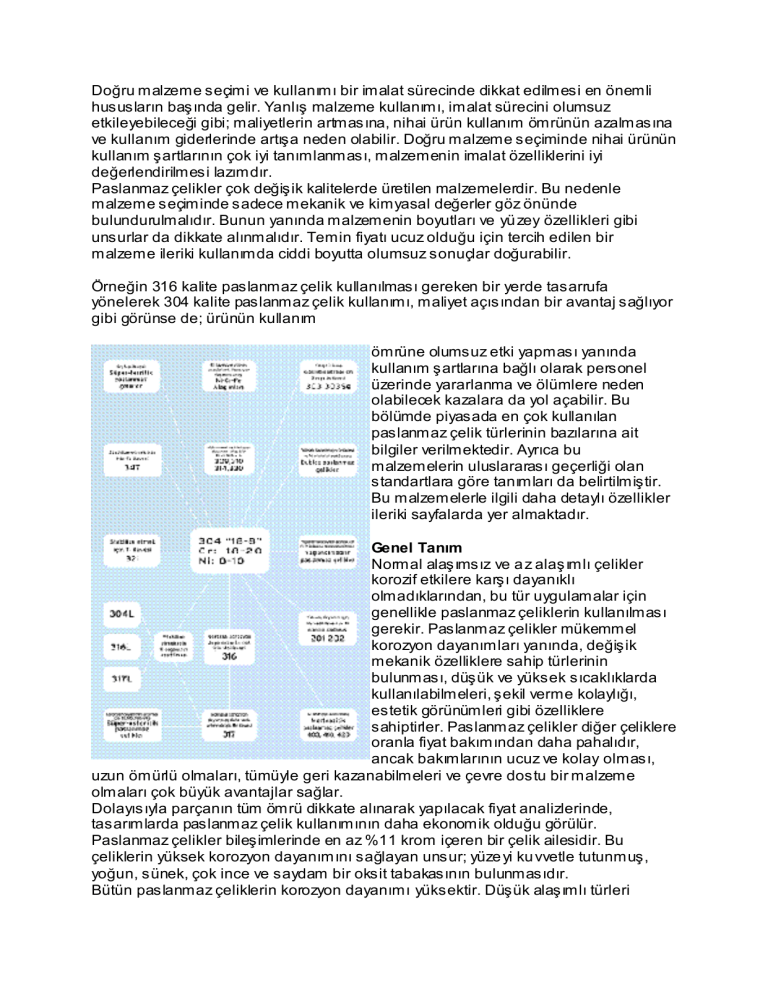

Doğru malzeme seçimi ve kullanımı bir imalat sürecinde dikkat edilmesi en önemli hususların başında gelir. Yanlış malzeme kullanımı, imalat sürecini olumsuz etkileyebileceği gibi; maliyetlerin artmasına, nihai ürün kullanım ömrünün azalmasına ve kullanım giderlerinde artışa neden olabilir. Doğru malzeme seçiminde nihai ürünün kullanım şartlarının çok iyi tanımlanması, malzemenin imalat özelliklerini iyi değerlendirilmesi lazımdır. Paslanmaz çelikler çok değişik kalitelerde üretilen malzemelerdir. Bu nedenle malzeme seçiminde sadece mekanik ve kimyasal değerler göz önünde bulundurulmalıdır. Bunun yanında malzemenin boyutları ve yü zey özellikleri gibi unsurlar da dikkate alınmalıdır. Temin fiyatı ucuz olduğu için tercih edilen bir malzeme ileriki kullanımda ciddi boyutta olumsuz sonuçlar doğurabilir. Örneğin 316 kalite paslanmaz çelik kullanılması gereken bir yerde tasarrufa yönelerek 304 kalite paslanmaz çelik kullanımı, maliyet açısından bir avantaj sağlıyor gibi görünse de; ürünün kullanım ömrüne olumsuz etki yapması yanında kullanım şartlarına bağlı olarak personel üzerinde yararlanma ve ölümlere neden olabilecek kazalara da yol açabilir. Bu bölümde piyasada en çok kullanılan paslanmaz çelik türlerinin bazılarına ait bilgiler verilmektedir. Ayrıca bu malzemelerin uluslararası geçerliği olan standartlara göre tanımları da belirtilmiştir. Bu malzemelerle ilgili daha detaylı özellikler ileriki sayfalarda yer almaktadır. Genel Tanım Normal alaşımsız ve a z alaşımlı çelikler korozif etkilere karşı dayanıklı olmadıklarından, bu tür uygulamalar için genellikle paslanmaz çeliklerin kullanılması gerekir. Paslanmaz çelikler mükemmel korozyon dayanımları yanında, değişik mekanik özelliklere sahip türlerinin bulunması, düşük ve yüksek sıcaklıklarda kullanılabilmeleri, şekil verme kolaylığı, estetik görünümleri gibi özelliklere sahiptirler. Paslanmaz çelikler diğer çeliklere oranla fiyat bakımından daha pahalıdır, ancak bakımlarının ucuz ve kolay olması, uzun ömürlü olmaları, tümüyle geri kazanabilmeleri ve çevre dostu bir malzeme olmaları çok büyük avantajlar sağlar. Dolayısıyla parçanın tüm ömrü dikkate alınarak yapılacak fiyat analizlerinde, tasarımlarda paslanmaz çelik kullanımının daha ekonomik olduğu görülür. Paslanmaz çelikler bileşimlerinde en az %11 krom içeren bir çelik ailesidir. Bu çeliklerin yüksek korozyon dayanımını sağlayan unsur; yüze yi ku vvetle tutunmuş, yoğun, sünek, çok ince ve saydam bir oksit tabakasının bulunmasıdır. Bütün paslanmaz çeliklerin korozyon dayanımı yüksektir. Düşük alaşımlı türleri atmosferik korozyona, yüksek alaşımlı türleri ise asit, alkali çözeltileri ile klorür içeren ortamlara dahi dayanıklıdır. Bu çelikler ayrıca yüksek sıcaklık ve basınçlarda da kullanılabilir. Krom miktarı yükseltilerek veya nikel ve molibden gibi alaşım elementleri katılarak korozyon dayanımı artırılabilir. Paslanmaz çeliklerde içyapıyı belirleyen en önemli alaşım elementleri, önem sırasına göre krom, nikel, molibden ve mangandır. Bunlardan öncelikle krom ve nikel içyapının ferritik veya ostenitik olmasını belirler.Paslanmaz çelikler 5 ana grupta toplanırlar: · Ferritik · Martenzitik · Ostenitik · Ferritik-Ostenitik (dubleks) · Çökeltme sertleşmesi uygulanabilen alaşımlar Ostenitik Paslanmaz Çelikler Ostenitik çeliklerin temel bileşimi %18 krom ve %8 nikeldir. Ostenitik paslanmaz çelikler, biçimlendirme, mekanik özellikler ve korozyon dayanımı bakımından çok uygun bir kombinasyon sunarlar. Mükemmel korozyon dayanımına sahiptirler. Kaynak edilebilme kabiliyetleri mükemmeldir. Sünek olduklarından kolay şekillendirilebilirler. Hijyeniktirler, temizliği ve bakımı kolaydır. Yüksek sıcaklıklarda iyi mekanik özelliklere sahiptirler. Düşük sıcaklıklarda mekanik özellikleri mükemmeldir. Manyetik değildirler.(tavlanmış halde) Dayanımları sadece pekleşme ile artırılabilir. Bileşimlerinde en az yaklaşık %11 krom bulunan çeliklerde, yü ze ye kuvvetle tutunmuş, yoğun, gevrek olmayan, çok ince ve görünmeyen bir oksit tabakası bulunur. Dolayısıyla bu malzemeler kimyasal reaksiyonlara karşı pasif olduklarından; indirgeyici olmayan ortamlarda korozyona karşı direnç kazanırlar. Söz konusu oksit tabakası, oksijen bulunan ortamlarda oluşur ve dış etkilerle bozulduğunda, kendi kendini onarır. Krom miktarı yükseltilerek veya nikel ve molibden gibi alaşım elementleri katılarak korozyon dayanımı artırılabilir,örneğin; • Niyobyum ve titanyum : Tanelerarası • Azot: dayanımını • Kükürt ve Talaşlı korozyonu önler Mukavemet ve koro zyon artırır. selenyum: işlenebilme özelliğini artırır. Paslanmaz en önemli sırasına göre mangandır. nikel içyapının olmasını çeliklerde içyapıyı belirleyen alaşım elementleri önem krom, nikel, molibden ve Bunlardan öncelikle krom ve ferritik ve ya ostenitik belirler. Ostenitik Paslanmaz Gerek kullanım, gerekse Çelikler alaşım kalitelerinin çokluğu açısından en zengin grup ostenitik çeliklerdir. Ostenitik paslanmaz çelikler genellikle %16 ile %26 krom, %35’e kadar nikel ve %20’ye kadar mangan içerirler. Nikel ve mangan temel ostenit oluşturucularıdır. 304 kalite çeliklere molibden katılarak 316 ve 317 kaliteleri üretilir ve klorürlü ortamda noktasal korozyona dayanım sağlanır. “L“ ve “S” uzantılı alaşımlarda (316L, 309S gibi) tanelerarası korozyonu önlemek için karbon oranını düşük tutma yoluna gidilmiştir. Kükürtsüz olan korozif ortamlarda ostenitik çelikler, ferritiklerden daha iyi sonuç verirler. Molibden katılması ile organik ve çeşitli mineral asitlere karşı dayanımları artar. Tam ostenitik çelikler ısıya ve asitlere dayanıklı, yüksek sıcaklık özellikleri iyi olan malzemelerdir. Ostenitik çeliğin mikro yapısı Ostenitik çelikler sünek ve toktur, ayrıca ısı etkisiyle sertleşmediklerinden, kaynak bağlantıları için uygundur, ancak ısınan ve soğuyan bölgede karbür çökelmesi oluşmaması için stabilize edilmiş türleri seçilmelidir. Korozyon ve Türleri Korozyon metallerin ortam ile kimyasal veya elektrokimyasal reaksiyonu sonucu malzeme özelliklerinin olumsuz yönde etkilenmesidir. Metal genellikle ortamdaki oksijene elektron verir ve reaksiyon sonucu metal oksit oluşur. Oksidasyon özellikle yüksek sıcaklıklarda belirgindir ve bu durumda oluşan korozyon ürününe teknik dilde tufal denir. Korozyon Biçimleri Ostenitik çeliğin mikro yapısı Malzemede korozyona bağlı hasar başlıca üç biçimde gerçekleşir: genel korozyon, noktasal korozyon ve korozyon çatlağı.Genel korozyon bütün yüze yi etkilerken, noktasal korozyonda krater (pitting) ya da iğne şeklinde yerel çukurlar oluşur veya yü zeyin altı o yulur. Noktasal korozyonda ise ortaya çıkan korozyonun yarattığı maddeler fark edilmeyecek kadar azdır, bundan dolayı parça delinip sızma gibi bir belirti görülmeden fark edilmez. Bu duruma gelindiğinde ise sistemin bütününde dolaylı oluşacak hasar, korozyon hasarının kendisinden çok daha ağır sonuçlara yol açabilir. Paslanmaz Çeliklerin Korozyonu Paslanmaz çeliklerin korozyona karşı dayanımının yüksek olması, yüze yinde bulunan ince oksit filminin sonucu olarak düşünülür. Paslanmaz çelikler metal oksit filmi olmadan iyi bir korozyon direncine sahip değildirler ve pasif filmlerini koruyamayacakları durumlarda hızla çözünürler. Dolayısıyla malzemenin korozyon direnci ya “iyi“dir ya da “kötü“dür.Pasif filmin yerel olarak bozulması durumunda da aynı şey olur. Bu durumda pitting, aralık korozyonu, taneler arası korozyon ve ya gerilmeli korozyon oluşabilir. Sonuç çok kötü olabilir, ancak malzemenin çok küçük bir kısmı korozyona uğradığı için, hasarın önceden fark edilmesi güçtür. Paslanmaz çeliklerin korozyon dayanımı kromun varlığına bağlıdır ve krom miktarı artırıldıkça bu dayanım artar. Ayrıca yü zeyde pasif bir filmin oluşum hızı da krom miktarına bağlıdır. Nikelin bulunması oksijen bulunmayan belirli ortamlardaki korozyon da yanımını artırır. Molibden; halojen tuzlar ve deniz suyundaki noktasal korozyon dayanımını çok olumlu etkiler. Molibden katılması pasif filmin belirli ortamlardaki dayanımını artırır. Taneler arası korozyon oluşumu, krom karbürün tane sınırlarında çökelmesi ve komşu bölgelerde bileşimdeki krom miktarının azalması nedeniyledir. Bileşimdeki karbon miktarının düşürülmesi ve bu şekilde çelikte karbür oluşumu eğiliminin za yıflaması ile taneler arası korozyon eğilimi azaltılabilir. Mesela kaynak bağlantılarında kaynak metali ve ana metal korozyona uğramaz iken, ısı tesiri altındaki bölgede söz konusu sıcaklıkların kısa süre var olduğu yerlerde korozyon görülür. Bu durum,tavlama, stabilize edilmiş çelik türleri kullanma (321, 347) veya ekstra düşük karbonlu türler (304L, 316L) seçilmesi ile önlenebilir. Paslanmaz Çeliklerde Pitting Tüm yüze yde pasif olan paslanmaz çeliklerde herhangi bir yerel korozyon olursa başlangıç noktasında hızlı bir ilerleme olur. Çünkü pasif (katot) ve aktif (anot) alanlar arasında bir elektrolitik pil (hücre) ortaya çıkar ve pitting ilerler. Ortamda klorür içeren çözeltiler varsa aktif-pasif elektrolitik hücreleri hızlanır. Yapıda molibden bulunması ise noktasal korozyon dayanımını artırır. Kimyasal Ortamlarda Korozyon Dayanımı Kimyasal ortamlarda paslanmaz çelikler genel korozyon, tanelerarası korozyon, gerilme korozyonu çatlaması, pitting, aralık korozyonu ve/ve ya galvanik korozyona maruz kalır. Ortamdaki küçük değişiklikler bazen önemli performans değişikliğine yol açabilir; bu nedenle tasarım ve malzeme seçimleri titizlikle yapılmalıdır. 175°C üstü sıcaklıklarda pitting ve genel korozyonun önlenebilmesi için 316 türü paslanmaz çeliklerin kullanımı gerekir. Kükürt dioksit ve sülfürik asit ortamında molibden katkılı alaşımların korozyon açısından daha da yanıklı oldukları gözlenmiştir. Bu ortamlarda aralık korozyonunun önlenmesi için yüzeyler temiz ve pürüzsüz tutulmalı, parçacık yapışması önlenmeli, 90°’lik dirsekler ve bindirme kaynaklarından sakınılmalıdır. Sülfürik asit ortamında kullanılacak paslanmaz çeliklerde, pekleşme sonucu sertlik değeri 96 HRB’nin üstüne çıktığında gerilme korozyonu çatlağı tehlikesi ortaya çıkabilir ve bu durum ancak ısıl işlem ile önlenebilir. Paslanmaz Çelik, Atıkgaz Sisteminde Optimum Malzeme Isıtma ünitelerinin, jeneratörlerin ve diğer cihazların, gaz, sıvı ve katı türü yakıtlardan açığa çıkan atıkgazları güvenle çevreyi kirletmeden verimli bir şekilde atmosfere iletmek için en doğru, en ekonomik ve optimum malzeme paslanmaz çelik 316L (DIN 1.4404) kalitedir. Sadece ısıtma ünitelerine ait atıkgazların değil, çeşitli kimyasal proseslerin meydana getirmiş olduğu çeşitli saldırganlıktaki asidik asitlerin, farklı sıcaklık aralığına ve farklı basınç (fark basınç) aralığına sahip atıkgazlara en uygun kalitede malzeme seçilerek korozyon maksimum düzeyde engellenmiş olur, bunun sonucunda da en uzun sistem ömrü sağlanmış olur. Paslanmaz çeliğin kısa sürede rejime girmesi, doru yalıtımla uzun süre rejimde kalması, dur-kalk esnasında yaşanan kayıpları minimize ettiği gibi, çok farklı sıcaklık ortalamalarına sahip (Antalya-Erzurum) illerimizde, uygun hesaplar yapılarak en verimli şekilde kullanılabilmektedir. Atıkgazların atmosfere optimum (güvenli, verimli, ekonomik) şekilde iletilmesi, baca malzemesinin doğru seçilmesinden daha da önemlisi, baca dizaynı çok i yi şekilde yapılıp hesaplarla (EN13384) simüle edilmeli ve baca sistemi özel ve çe vresel faktörlere göre en iyi şekilde uygulanması gerekmektedir. Paslanmaz çeliğin atıkgaz sisteminde dominant özellikleri: soğuk işlenebilir, kaynak edilebilir, kaynak korozyonu asgari düzeydedir, fiziksel mukavemet kazandırılabilir istenilen çapta, et kalınlığında, boyda imal edilebilir, kolay kesilebilir, kolay şekil verilebilir, rejim süresi çok kısadır, yerine özgü orijinal parçalar üretilebilir, diğer yapı elemanlarıyla birlikte kullanılabilir, hem düşeyde hem de yatayda kullanılabilir, parça eklenebilir, çıkartılabilir, değiştirilebilir, prefabrike avantajları (montaj-demontaj avantajı), kolay nakil edilebilmesi, montajı kolaydır, işlenebilir, hafiftir, pürüzsüzdür, esnektir (sünektir) kırılmaz-çatlamaz, sızdırmazdır, yanmaz, kolay temizlenir, estetiktir, hijyendir-bakım gerektirmez, kendi kendini yeniler (oksit tabakası) Ekonomiktir (amortisman, bakım-onarım, za yiat, enerji tasarrufu, vb. konular hesaba katılınca) en önemli avantajı ise çeşitli kimyasal gaz, atıkgaz ve sıvıların asidik özelliklerine göre zengin çeşitlilikte kimyasal bileşikler elde edilebilir, Örnegin: Doğalgaz, feul oil,LPG: 316L (1.4404) Yüksek sıcaklıklar: 316Ti (1.4571) Odun,kömür,kok: 309 (1.4828) ve pek çok saymakla bitirilemeyen nitelikleriyle rakip malzemeleri seramik ve PP (polypropilen)’e karşı dominant üstünlük sağlamaktadır. Kaynaklar: Paslanmaz Çelik – Prof.Ahmet Aran-Mehmet Ali Temel DVGW kaynakları,Edelstahl-rostfrei