bartın ünġversġtesġ mühendġslġk fakültesġ metalurjġ ve malzeme

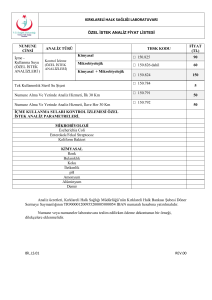

advertisement

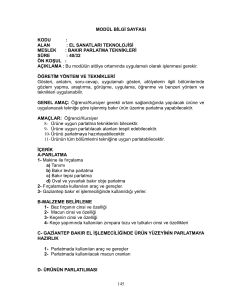

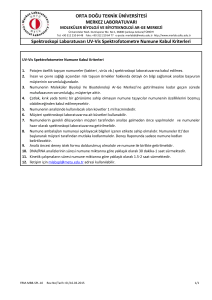

BARTIN ÜNĠVERSĠTESĠ MÜHENDĠSLĠK FAKÜLTESĠ METALURJĠ VE MALZEME MÜHENDĠSLĠĞĠ MALZEME LABORATUARI I DERSĠ METALOGRAFĠ DENEY FÖYÜ Metalografi; mikroskop veya diğer inceleme tekniklerine uygun olarak hazırlanan metal numunelerin bileşenlerini ve fiziksel yapılarının incelenmesi esasına dayanan bir bilim dalıdır. Temel olarak bir numune metalografik olarak incelenmesi için 5 ayrı kademeden geçmektedir. 1. 2. 3. 4. 5. Numune kesme Kalıplama Zımparalama Parlatma Dağlama ( her malzeme için şart değildir ) KALIPLAMA Numune küçük, Karmaşık şekilli Gözenek ya da çatlak içeriyor Kenar düzgünlüğü gerekiyor (kaplama incelenmesi) Standart boyut isteniyor ise (otomatik parlatma cihazları) kalıplama işlemi yapılır. Ayrıca kalıplanmış numune, temizlik kolaylığı ve kodlama işlemi yapılabilmesini sağlar İki şekilde numune kalıplanabilir; Sıcak ve basınç altında kalıplama (bakalite alma) Soğuk kalıplama Sıcak ve basınç altında kalıplama (compression mounting) Sıcak ve basınç altında kalıplamada toz halinde polimerik esaslı malzeme kullanılır. Numune yüzeyi kalıp yüzeyi ile temas edecek şekilde yerleştirilir ve üzerine polimerik toz dökülür. Kalıbın ağzı kapatılır ve yük uygulanarak 150-160C’de pişirilir. Kalıplama parametreleri (sıcaklık, basınç, süre) seçilen polimerik malzemeye göre değişir. Soğuk kalıplamaya göre elde edilen kalıbın sertliği ve kalitesi daha iyidir (özellikle otomatik hazırlamada önemli) Kalıp çapı kesin toleranslar içinde kalır Kullanılan tozlar: Termoset (phenolic, diallyl phthalate ve epoxy) ve Termoplastik (acrylic) olmak üzere iki türdür. Phenolic: En eski kalıplama malzemesidir, bakalit olarak isimlendirilmiştir. Odun talaşı dolguludur. Uygulanan basınç 29 MPa, sıcaklık 150C ve işlem süresi kalıp çapına bağlı olarak 5-9 dakikadır. Dially phthalate: Phenolicten pahalı ve aşınma direnci yüksektir. Sertlik ve mukavemeti artırmak amacı ile cam fiber ya da mineral dolgusu içerir. 22 MPa, 150C ve 7-12 dakika Epoxy: İyi aşınma/parlatma karakteristiği verir. 8 MPa, 150C ve 7-12 dakikadır. Acrylic: Şeffaf olması istenen kalıplamalarda tek seçimdir. Aşınma hızı phenolic’e benzer daha yumuşaktır. Soğuk kalıplama (Cold mounting) • Basınç altında ve sıcak kalıplama sıcaklıklarında özellikleri değişebilen malzemelere uygulanan ve seri numune hazırlanmasına imkan veren bir yöntemdir. • Vakum altında kalıplama yapımına uygundur • Her şekilde kalıp hazırlanabilir • Bir defada çok sayıda numune hazırlamak mümkündür ancak kullanılan reçineler sıcak kalıplamadakilerden daha pahalıdır Soğuk kalıplamada iki sıvı ya da bir sıvı ve bir tozdan oluşan karışım kullanılır. Bunlardan bir tanesi reçine (polimerik esaslı) diğeri ise sertleştiricidir. Reçine ve katılaştırıcı uygun oranlarda karıştırılmalıdır. Aksi taktirde kalıp sertleşmez. Kullanılan reçineler: epoxy, polyester ve acrylic’dir. Katılaşma süresi dakikalardan saatlere kadar ulaşabilir. Acrylicte katılaşma sürei 10 dakika iken epokside 4-6 saattir. Kalıplama işlemi sonrası; Numune deformasyonsuz ve hasarsız olmalı Numunede hiçbir yapısal değişiklik olmamalı Uygun bir kenar düzgünlüğü sağlanmalı Yaygın dağlayıcılara dirençli olmalı Bir çok uygulamada, polimer tozuna başka ilaveler de yapılmaktadır (uygulamada, bu ilaveler üretici firmalarca yapılmış haldedir). Bu tür katkıların yapılması şu faydaları sağlar: İletkenlik sağlanır (iletken metal tozları ile), Bakalitin sertliği artırılır (numune ile aynı hızda aşınması istenir, Kenar etkisi (kenarlardaki netlik bozukluğu) azaltılır Numunelerin kodlanması (markalama) Numune sayısının çok olduğu çalışmalarda ya da arşivlemek için numune üzerine gerekli notlar titreşimli kalem ile yazılmalıdır. Mekanik zımparalama ve parlatma Numunenin yüzeyinde, kesmekte kullanılan aletin izleri bulunur, ayrıca kesme esnasında numunenin yüzeyi bir miktar deforme olur. Numuneyi orijinal yapı temsil ettiğinden toplam deformasyona uğramış tabakanın kaldırılması gerekmektedir. Bu nedenle numuneler kesildikten ve kalıba alındıktan sonra, mikroskobik inceleme için zımparalama ve parlatma işlemine tabi tutulurlar. Zımparalama ve parlatma işleminin temel amacı, yüzey pürüzlülüğünü azaltmak suretiyle, ışığı iyi yansıtan bir yüzey elde etmektir. Zımparalama ve parlatma işlemleri çeşitli kademeleri içerir ve aşındırıcılar yardımı ile yapılır. Her kademede bir evvelki kademede kullanılan aşındırıcılardan daha ince aşındırıcılar kullanılır ve böylece her kademenin numune yüzeyinde oluşturduğu deformasyon miktarı minimum seviyeye indirilir. Aşındırıcılar; Sert olmalı ve kesme özelliğini uzun süre koruyabilmeli, Keskin olmalı ve sert malzemeleri koparmak yerine tamamen kesebilmeli ZIMPARALAMA Manuel ya da otomatik olarak sulu ortamda yapılır Aşındırıcılar; SiC (en çok kullanılan), Al203, B4C ya da elmastır. Aşındırıcılar kağıda tutturulmuşlardır (elmas dışında), bunlar disk, plaka ya da bant şeklinde olabilir. Zımpara kağıtları birim alandaki aşındırıcı partikül sayısına göre numaralandırılmıştır. Partikül boyutu küçüldükçe birim alandaki partikül sayısı artar ve zımparanın no su yükselir. Zımpara tane numarası Mikron olarak tane boyutu 80 210 150 105 180 88 240 53 320 37 400 31 600 22 800 15 1200 6,5 150 numaralı zımparalamaya kadar olan zımparalarla yapılan işlem kaba zımparalama, daha ince zımparalarla yapılan işlemler ince zımparalama adını alır. Zımparalama işlemine testere ile kesimden sonra 80, aşındırıcı disk ile 180, tel erozyon ve düşük hızda elmas ile 320 ya da 400 gritten başlanabilir. Otomatik cihazlar dışında, el ile zımparalama yapıldığında; numunenin her bir zımparanın yüzeyine üniform basmasına, yüzeyde sadece o zımparaya ait çiziklerin bulunmasına, bu çiziklerin tek bir doğrultuda olmasına, numunenin zımparaya tek yönlü olarak sürülmesine, işlemin akan su altında yapılmasına, zımpara değiştirirken numunenin, ellerin ve zımparanın iyice yıkanarak bir sonraki adıma kaba zımpara tozunun taşınmamasına ve sonraki zımparanın 90 dik doğrultuda uygulanmasına dikkat edilmelidir. Zımparalama sırasında, numunenin uzun süre ıslak bırakılmasından kaçınılmalıdır. Zımparalama süresi Belirli bir zımparadaki zımparalama süresi, bir evvelki zımparalama esnasında meydana gelen çizikleri tamamen yok edinceye kadar geçen süredir. Zımparalama esnasında numune yüzeyinde oluşan çizikler ve deformasyon tabakası bir sonraki zımparalama ile ortadan kalkar. Basınç Homojen olarak dağıtılmalıdır Düşük basınçlar kesme işlemi yapılmasına engeldir, yüksek basınçlar ise aşındırıcının malzeme yüzeyine gömülmesine ve oyuklanmalara neden olabilir. Hız Çoğunlukla 300 ya da 600 devir/dakika Ancak basma kuvveti ve makinanın dönüş hızı kademe kademe azaltılır PARLATMA Zımparalama işleminden sonra zımpara çizgilerini yok ederek düz, mümkün olduğu kadar çizik bulunmayan, iyi yansıtıcı olan bir yüzey elde etmek amacı ile yapılır. Parlatma, zımparalanmış yüzeyin bir döner disk üzerindeki kumaş üzerine uygulanan aşındırıcı partiküller vasıtası ile aşındırılarak yapılır. Sürtünmeyi azaltmak için yağlayıcı da kullanılır. Aşındırıcı partikül boyutuna göre iki gruba ayrılır Kaba parlatma; aşındırıcı partikül boyutu 15-3 mikron ve İnce parlatma; aşındırıcı partikül boyutu 1 mikron ve aşağısı Kullanılan aşındırıcılar Alumina (Al2O3), elmas daha az olarak krom oksit (Cr2O3), magnezyum oksit (MgO), demir oksit (Fe2O3), seryum oksit (CeO) Yumuşak malzemelerin son parlatma kademesine kolloidal silika (SiO2) önemli yer tutar Alumina pasta, solusyon veya toz halinde bulunurken elmas sprey, solusyon veya pasta halinde, diğerleri genellikle pasta şeklinde bulunur. Elmas kullanılması halinde yağ esaslı yağlayıcılar, alumina ve diğer aşındırıcılar kullanılması halinde ise su türü yağlayıcılar kullanılır. Kaba parlatma adımında alumina ve elmas çok kullanılan aşındırıcılardır. Elmas, alumina, kolloidal silika, magnezyum oksit, demir oksit, krom oksit, seryum oksit ise son ya da ince parlatma adımında kullanılır. (Magnezyum oksit aluminyum ve magnezyum alaşımları, demir oksit ve krom oksit çelik ve dökme demirin, seryum oksit ise ergime sıcaklığı düşük yumuşak metal ve malzemelerin parlatılmasında kullanılır) Aşındırıcılar, genellikle pirinçten mamul diskler üzerine yapıştırılmış veya tutturulmuş özel parlatma kumaşları üzerine tatbik edilir. Parlatma sırasında numune ile aşındırıcı (kumaş) arasında sürtünmeden ileri gelebilecek ısınmayı engellemek için su, yağ gibi yağlayıcılar kullanılır. Parlatma kumaşı numuneye karşı aşındırıcıyı tutabilmelidir, tüylü (nap) ya da tüysüz (napless) kumaşlar kullanılır. Kaba parlatma kademesinde yüksek kesme hızı, maksimum aşındırıcı teması ve düşük rölyef için çadır bezi, naylon ve ipek gibi tüysüz ya da kısa tüylü kumaşlar tercih edilir. İnce parlatma kademesinde keçe, kadife gibi tüylü kumaşlar tercih edilir (kısa, orta ya da uzun olabilir, farklı sertlikte fazlar içeriyor ise kısa tüylü kumaşlar tercih edilir) Parlatma işleminde numune, tavsiye edilen kumaşlarla kaplı parlatma diske tutulur ve zaman zaman alumina solusyonu (veya diğerleri) parlatma kumaşına tatbik edilir. Numuneyi tutarken hareket ettirmenin bazı yararları vardır. Numune diskin dönme yönüne ters yönde hareket ettirilmeli ayrıca diskin merkezinden dışa doğru ileri-geri gezdirilmelidir. Bu şekilde; aşındırıcının disk yüzeyine homojen bir şekilde dağılımı ile parlatma kumaşının homojen yıpranması sağlanır, özellikle kalıntı, porozite ve ince çökelti fazı içeren numunelerde görülen ve yönlenmiş parlatmadan kaynaklanan "kuyruklu yıldız" görünümü engellenir Başarılı parlatma işleminden sonra numunenin yüzeyi ayna gibi görünür. Parlatma işlemi sonunda yüzey deterjanlı su ile yıkanır, alkolle temizlenir ve hava püskürtülerek kurutulur. Elektrolitik parlatma Özellikle bakır, aluminyum, ostenitik paslanmaz çelik gibi tek fazlı ve yumuşak malzemelerin mekanik olarak parlatılmasında birçok güçlükle karşılaşılmaktadır. Bunların başlıcaları; çabuk çizilme ve aşırı yük tatbiki nedeniyle belirgin yüzey deformasyonudur. Bu tür malzemelerin parlatılmasında elektrolitik parlatma daha uygun bir yöntemdir. Özel elektrolitik parlatma cihazlarında belirli akım ve voltajda belirli kimyasal çözeltiler içinde yapılan elektrolitik parlatma işlemi sonucunda son derece düzgün-temiz bir yüzey elde edilir. Elektrolitik parlatmada iki elektrotlu (anot ve katot), bir sıvı elektrolit içeren elektrolitik reaksiyon hücresi kullanır Elektrotlar hücre içinde reaksiyon oluşumuna neden olacak bir dış güç kaynağına bağlıdır. Ve hücre içerisinde reaksiyon oluşumu için voltaj uygulanır. Bir elektrottan diğerine akım geçirildiği zaman elektrolit içinden metalik iyonlar bir elektrottan (anot) diğerine (katot) hareket eder. Katot, kullanılan elektrolite karşı inert davranan bir metalden yapılmalıdır. Genellikle paslanmaz çelik kullanılır. Elektroparlatmadan önce numune 600 No’lu zımparaya kadar zımparalanmalıdır. Berilyum ve lityum gibi bazı malzemeleri parlatmak da gerekebilir. Parlatılacak numune (anot) elektrolitten kolay alınabilecek konumda olmalıdır. Numuneye elektrik iletimi basit olmalı ve kolaylıkla kesilebilmelidir. (Parlatmadan hemen sonra alınıp yıkanması için) Bu yöntemde parlatma mekanizması anodik çözünmedir. Numune yüzeyindeki pürüzlerin ortadan kalkması çıkıntıların tercihli çözünmesi ile olur ve çıkıntılar arasındaki çukurlar bu anodik çözünmeden korunurlar. Çünkü bu kısımlardaki çözünme hızı, çıkıntılı kısımlara kıyasla daha azdır. Numune anot durumunda olduğundan (+) yüklü metal iyonları numune yüzeyini terk ederek katoda gider. Numunenin bu şekilde çözünmesi esnasında numune yüzeyinin hemen üstünde metal iyonlarının meydana getirdiği bir film tabakası teşekkül eder (anot film), bu film tabakasının elektrik direnci elektrolitin direncinden daha büyüktür ve farklı bileşimdedir. Parlatma mekanizması hakkındaki genel görüş, yüzeydeki çıkıntılı kısımlarda film tabakasının ince, metal iyon konsantrasyonunun yüksek ve elektrik direncinin düşük olduğudur. Bu duruma göre uygulanan potansiyel altında pürüzlü kısımlardaki akım yoğunluğu çukur kısımlara kıyasla daha fazla olacaktır. Eğer yeterli miktarda bir potansiyel uygulanmışsa metal çıkıntılı kısımlardan çukur kısımlara kıyasla, daha hızlı elektrolite geçecektir. Bu durum yüzeyin tamamen düz olmasına (parlamasına) kadar devam eder. Elektrolitik dağlama; Bir çok malzemeye elektrolitik parlatma işleminin ardından aynı elektrolit kullanılarak dağlama işlemi de gerçekleştirilebilir. Ancak bazı malzemelerin dağlanması için parlatmada kullanılan elektrolitten farklı bileşime sahip elektrolitler gerekebilir. Dağlama işlemi sırasında kullanılan voltaj parlatma için gereken voltajdan daha düşük voltajda, onda biri değerindedir Elektrolitik parlatma ve dağlama işlem süresi çok kısadır, birkaç dakika hatta mertebesinde gerçekleştirilebilir. saniyeler Ancak; çok fazlı malzemelerde tercihli çözünme oluşabilir. Cu metali için; Kullanılan elektrolit çözelti bileşimi: 10 ml H2SO4+ 90 ml H2O Uygulanan voltaj: 1-8 V, Süre: 5-10 sn Parlatma işlemi sonucunda elde edilen yüzey bazı malzeme parametrelerinin incelenmesi açısından uygundur. Bunlar; Dökme demirlerin türünün belirlenmesi ve grafit yoğunluğu sınıflandırılması Çatlak incelemeleri Porozite incelemeleri Metalik olmayan inklüzyonlar (MnS, FeS, Al2O3 gibi) Bazı kaplamaların incelenmesi Polarize ışık aydınlatmasında bazı anizotrop metaller Fakat parlatılmış yüzeyler ışığı eşit miktarda yansıttığından yapının detayları gözlenemez; bunu sağlamak için yapıda kontrast oluşturmak gerekir; bunun için dağlama yapılır. LAMEL GRAFİTLİ DÖKME DEMİR İNKLÜZYON KAPLAMA DAĞLAMA Numune yüzeyinde kontrast oluşturulmasıdır Dağlama ile; Tane ve tane boyutu Faz ve fazların dağılımı Deformasyon Segregasyon Yüzey işlem ve derinlikleri (sementasyon, nitrasyon, dekarbürizasyon gibi) Kaplama tabakaları gibi mikroyapı ayrıntıları ortaya çıkarılır Dağlama fiziksel ya da kimyasal olabilir Fiziksel dağlama; ısı veya voltaj uygulanması ile gerçekleştirilir Kimyasal dağlama; en çok uygulanan yöntemdir, parlatılmış yüzeylerin uygun bir kimyasal çözelti ile muamele edilmesidir (dağlama) Kimyasal dağlama malzemelere ve incelenecek parametrelere göre değişen çok sayıda kimyasal çözelti (dağlayıcı, reaktif ayıraç) ile yapılır. Bir tek tür malzemenin dağlanması için dahi çok sayıda çözelti mevcuttur. Teknik eleman, malzeme ve kimya bilgisini kullanarak yeni çözeltiler de hazırlayabilir. Dağlama çözeltileri • Çözücü su, alkol, gliserin, glikol veya bunların karışımı • Çözünen organik (oksalik, asetik, laktik ve sitrik asit gibi) ve inorganik asitler (hidroklorik, nitrik, sülfürik asit gibi) ile çeşitli alkali ürünlerdir. Bazı çok kullanılan dağlama çözeltileri Alaşım Dağlama Çözeltisi Çelik ve dökme demir Nital (1-10 ml HNO +90-99 ml metanol veya etanol) Saf Ag ve alaşımları 1-5 gr CrO +100 ml HCl Ag-Cu alaşımları 25 ml NH OH+25 ml Su+50 H O Cr ve alaşımları Altın suyu (20 ml HNO +60 ml HCl) Cr ve alaşımları Murakami (10 gr K Fe(CN) +10 gr KOH+100 ml Su) 3 3 4 2 2 3 3 6 Dağlama işlemi çeşitli şekillerde gerçekleştirilebilir: Daldırma Numune, bir paslanmaz maşa yardımı ile çözeltiye daldırılır ve tavsiye edilen süre kadar (numune yüzeyini gözle dikkatle takip ediniz) beklenir; çıkarılır, su ile yıkanır, alkollenir, kurutulur. Bu usulün uygulanabilmesi için, kalıplama malzemesinin çözeltiden etkilenmemesi özellikle gereklidir. Sürme Çözeltiye daldırılan pamuk parlatılmış yüzeye bastırılmadan sürülür ve yüzeydeki renk değişimi izlenir. Yüzeyin matlaşması dağlamanın tam olduğuna işaret eder. İşlem sonunda, numune su ile yıkanır, alkollenir, kurutulur. Damlatma Bazı hallerde ise, bir iki damla çözelti numune yüzeyine damlatılır ve yüzeyin gelişimi izlenir; numune yıkanır, alkollenir, kurutulur. Numune yüzeyine hiçbir şekilde el veya başka bir maddenin temasına izin verilmemelidir. Dağlama çözeltilerinin taze olarak kullanılması tavsiye edilir. Dağlama çözeltisinin numunenin mikroyapısının detaylarını ortaya koyabilmesi; tek fazlı malzemelerde tane sınırlarının tane içerisine nazaran aktif davranmasının çok fazlı malzemelerde fazlar arasındaki elektronegativite farkının (fazların o çözeltideki korozyon hızlarının faklı olmasının) sonucudur. Aşırı dağlama numunenin dağlayıcı ya da reaktif içerisinde gereğinden fazla bekletilmesi sonucunda katodik fazın anodik faz karakterinde davranması sonucu oluşur. Bu durumda yeniden parlatma bazen de ince zımpara kademesi gerekebilir. Yönlenmiş tane parlaklığı tek fazlı yapılarda, aynı kimyasal yapılı tanelerin nispeten farklı renklerde görülmesi (ton farkı) sebebi ise, her tanedeki atomların farklı doğrultularda dizilmiş olmalarıdır (yönlenme farkı). NUMUNE HAZIRLAMA HATALARI Çizikler Numune yüzeyinde süreklilik gösterirler, bunun sebebi kaba partiküllerdir ve her aşamada numune ve eller çok iyi yıkanmalıdır Sıvanma Büyük yüzey alanlarının plastik deformasyonu sonucu oluşur. Aşındırıcı, yağlayıcı veya çuhanın yanlış seçiminden kaynaklanır. Nedeni; az yağlayıcı, kaba tüylü kumaşlar, çok ince aşındırıcı Kenar Yuvarlaklaşması Kalıbın numuneden daha hızlı aşınması sonucu oluşur, numune kenarları yuvarlaklaşır. Relief (kabartı) Farklı sertlikteki fazların farklı aşınması sonucu oluşur. Kısa tüylü çuha ve kısa parlatma süresi gerekir Dökülme Abrasif aşınma ile partiküllerin dökülmesidir. Özellikle sert ve gevrek malzemelerde fazlar veya taneler dökülme eğilimi gösterir. Düşük yük, ince aşındırıcı, tüysüz kumaş kullanılmalı Çatlak Gevrek malzemelerde basınç altında meydana gelir. Porozite Poroz malzmelerde yanlış hazırlama prosedürü nedeniyle ilave boşluklar oluşabilir. Kuyruklanma Fazlarda ve kalıntılarda kuyruk oluşumu, tek yönlü numune hazırlamasından kaynaklanır Replika Uygulaması Bazı malzemeler laboratuara getirilemez veya bazı malzemelerden numune alınması sakıncalı olabilir veya mümkün olmayabilir. Büyük merdaneler, petrol depolama tankları, çeşitli reaktörler (yüksek sıcaklığa dayanıklı alaşımlar) bu tür malzemelerdendir. Bu malzemelerde, numune olduğu yerde hazırlanabilir. Bunun için özel portatif-taşınabilir parlatma cihazları geliştirilmiştir. Bu cihazlarda, özel bir kafaya zımpara ve parlatma kumaşları yerleştirilerek malzemenin incelenecek bölgesi veya bölgeleri parlatılır. Parlatılmış bölge uygun bir çözelti ile dağlanır. Aluminyum folyo üzerindeki bir çözücü yardımı ile yumuşatılmış selüloz asetat filmi bu bölgeye tatbik edilir, bir süre beklenir; film katılaştıktan sonra dikkatlice koparılıp bir lam üzerine yapıştırılır ve bir sahra mikroskobu veya laboratuvara getirilerek, normal mikroskop yardımı ile incelenir (Struers tipi replika). Replikalardaki görüntüler, esas görüntuye nazaran terstir. Makro Ġnceleme (makroskobik inceleme) 50X’den daha düşük büyütmelerde genellikle göz veya yüksek büyütmeli olmayan bir alet (büyüteç gibi) kullanılarak yapılan hızlı, kaba ve ilk malzeme incelemesidir Metalografik anlamda, aşağıdaki inceleme metotlarını kapsayan tahribatlı bir prosedürdür: Makrodağlama Kontakt baskı (kükürt, fosfor baskısı) Kırma Kurşun sızdırma Makrodağlama Dağlanmış bir numunenin düşük büyütmelerde (gözle veya 50X’e kadar) incelenmesi ve değerlendirilmesini içeren bir işlemdir Makro dağlamada Numuneler mikro inceleme numunelerinden daha büyüktür İnceleme çıplak göz veya büyüteç ile yapılır Daha geniş bir alan incelenir Yüzey hazırlaması daha kolaydır Uygulama; basit, hızlı ve ucuzdur Fakat, konsantre çözeltiler kullanılır Makro dağlama ile Katılaşma yapıları Dövme akış çizgileri Kaynak yapısı Sertleşmiş tabaka derinliği Tane boyutundaki farklılaşma açığa çıkarılabilir Makrodağlama adımları 1. Uygun bir numune seçimi ve alınması 2. Zımparalama 400 veya 600 No’lu zımparaya kadar zımparalamak yeterli, parlatma gerekmez 3. Dağlama Konsantre çözeltiler kullanılır, %50HCl + H2O ve %10 HNO3 + H2O en çok kullanılan çözeltilerdir 4. İnceleme ve sonuçların değerlendirilmesi 5. Rapor ve kayıt Aluminyum döküm yapısı, Tucker reaktifi (15 ml HF, 45 ml HCl, 15 ml HNO3, 25 ml H2O) ile dağlanmış Ni-25 Cu (at.%) alaşımının döküm yapısı, 70 ml HNO3+30 ml su ile dağlanmış, 10X Yüksek saflıkta kurşun döküm yapısı, amonyum molibdat ile dağlanmış AISI 4340 alaşımlı çelikte dövme akış çizgileri, sıcak %50 HCl+%50 H2O ile dağlanmış (80C 30 dakika kaynatılır) W1 takım çeliği 800C’de ostenitlenmiş, tuzlu suda su verilmiş, 150C’de 2 saat temperlenmiş. Siyah zon sertleşmiş tabaka, sıcak %50 HCl’de dağlanmış Kaynaklı Parça, %10 HNO3+%90 H2O ile dağlanmış KAYNAKLI PARÇA KAYNAKLI PARÇA Optik Mikroskopta Ġnceleme Metotları Aydınlık alan aydınlatması Karanlık alan aydınlatması Oblik aydınlatma Polarize ışık aydınlatması Faz kontrast aydınlatması Diferensiyel interferens kontrast (DIC) aydınlatması Aydınlık alan aydınlatması Metal mikroskobunda temel inceleme tekniği “aydınlık alan”dır Bu teknikde, ışık objektifden geçer ve numune yüzeyine çarpar. Gelen ışına dik olan yüzey özellikleri ışığı objektif içerisinden okülere geri yansıtır, ışığı yansıtan yüzey özellikleri numune yüzeyinin parlak gözükmesine sebep olur. Yüzey eğiklikleri ışığı daha az yansıttıkları için, böyle yerler daha koyu gözükürler. Ferritik çelik, 500X UNS G10150 ÇELİĞİ 4% picral + 2% nital DAĞLANMIŞ Karanlık Alan Aydınlatması Bu modda, eğik olarak yönlenmiş mikroyapı elemanlarından yansıyan ışık toplanmakta ve gelen ışına dik elemanlardan yansıyan ışınlar bloke edilmektedir. Bunun sonucunda, aydınlık alan aydınlatmasına ters bir kontrast elde edilir; yani, aydınlık alanda açık renk gözüken elemanlar koyu, koyu gözüken elemanlar aydınlık gözükür. Bu prosedür, aydınlık alanda ışığa karşı eğik duran elemanların gözlenmesinde çok kuvvetli bir görüntü kontrastı sağlar. Oblik (Eğik) Aydınlatma Bazı mikroskoplarda, kondenser sistemini veya aynayı objektifden geçen ışının numune yüzeyine dik olmayarak vurmasını sağlayacak şekilde merkezden saptırmak mümkündür. Bu durumda, numune yüzeyindeki pürüzlülükler üç boyutlu görüntü verecek şekilde gölgeler meydana getirir. Böylece, kabartı veya çukur şeklindeki özelliklerin incelenmesi mümkün olur. Polarize ışık aydınlatması Dağlanmaları zor olan berilyum, -Ti, zirkonyum ve uranyum gibi optik olarak anizotrop bazı metalleriyi parlatıldıkları takdirde polarize ışığa cevap verirler. Parlatılmış bizmutun polarize ışık altındaki mikrografı, taneler ve deformasyon ikizler, 50X Polikristal zirkonyumun a) aydınlık alan, b) polarize ışık görüntüsü Faz Kontrast Aydınlatması Bu teknik yüzeyde optik yoldaki farklardan (yansımış ışık) veya numune içinden geçen optik yoldaki farklardan (geçen ışık) dolayı düşük kontrast veren veya hiç kontrast vermeyen mikroyapılardaki çok küçük (anlaşılması zor) faz değişimlerini incelemeye izin verir. 0,005 m küçüklüğe kadar olan yükseklik farkları detekte edilebilir. Metalografide faz kontrast aydınlatmasının kullanımı sınırlıdır. Bu teknik ayrı bir objektif takımı ve özel bir vertikal aydınlatıcı gerektirir. Diferensiyel interferens kontrast (DIC) aydınlatması Diferensiyel interferens kontrast (DIC) aydınlatması oblik aydınlatma kullanılarak yapılan gözleme benzer olarak topografik detayları ön plana çıkaran bir görüntü verir. Aydınlık alanda az görülebilen veya hiç görülemeyen detaylar interferens kontrast aydınlatması ile canlı olarak açığa çıkarılabilmektedir. Nomarski tarafından modifiye edilmiş bir Wollaston prizmasını yardımı ile gerçekleştirilir. Ostenitik paslanmaz çelik, a) aydınlık alan aydınlatması, b) karanlık alan aydınlatması, c) diferansiyel interferens kontrast aydınlatması, 400X REFERANSLAR 1. George F. Vander Voort, ASM Handbook: Volume 9: Metallography And Microstructures (ASM Handbook) (ASM Handbook), Hardcover, (2004), ISBN: 978-0-87170-706-2 2. Mediha İpek Metalografi Dersi Notları ve Sunumları, Sakarya Üniversitesi.